Данный тип привода устанавливается на тех устройствах, где необходима постоянная работа с крупными объемами отходов различных толщин, что делает их весьма эффективными в сфере переработки.

Создание садового измельчителя своими руками

Садовый измельчитель – это устройство, специально разработанное для переработки растительных отходов, образующихся, например, при скашивании травяного покрова или в результате санитарной и ежегодной обрезки деревьев, винограда и различных кустарников. Мелкие куски травы или веток, полученные в процессе работы, могут быть использованы как корм для животных или удобрения. Использование такого агрегата значительно упрощает жизнь садоводам, владельцам дач и любителям ухоженных газонов, позволяя им быстрее и с меньшими усилиями избавляться от органического мусора. Конструкция данного устройства относительно проста, что дает возможность его собрать собственноручно из старых деталей и доступных материалов, что в свою очередь способствует экономии, так как не придется покупать готовое заводское устройство.

- двигатель;

- ножи на рабочем валу;

- рама (в большинстве случаев металлическая);

- защитный кожух;

- короб для сбора переработанной растительности;

- пускающая система.

Садовый измельчитель можно создать в стационарном или передвижном варианте. Для создания мобильного устройства потребуется установить колеса и ручку. Металлические уголки или готовые каркасы от верстаков обычно служат в качестве основы для рамы. Короб, принимающий переработанную растительность, можно изготовить из пластиковых ведер, жести или мешков. Защитный кожух вокруг ножей должен быть достаточно прочным, чтобы обеспечить долголетие устройства, предотвращая быстрый износ от действия перерабатываемой растительности.

При переработке растительного мусора есть вероятность, что измельченные куски могут вылетать из отверстия подачи. Поэтому рекомендуется накрывать горловину крышкой или препятствовать этому с помощью ткани, например, мешка.

Работа измельчителя основывается на том, что вращение от вала двигателя передается либо напрямую на ножи, либо через цепную или ременную передачу. Изрубленная растительность поступает в короб, причем конечный продукт сразу готов к использованию.

По принципу работы некоторые самодельные измельчители можно сравнить с мясорубкой (которая всасывает и измельчает органический материал), а другие – с кофемолкой.

Варианты двигателей для самоделок

В качестве привода для самодельных устройств можно использовать как электрические, так и бензиновые двигатели, снятые с неиспользуемой техники. Каждая из этих двух категорий имеет свои плюсы и минусы. Модели с двигателем внутреннего сгорания проще в использовании, так как они не требуют наличия близлежащей электрической сети. Однако, как правило, они дороже и имеют более сложную конструкцию по сравнению с аналогами на электрической основе. Поэтому более удобным вариантом является создание электрического устройства, которое также является более компактным.

Максимальная толщина обрабатываемых сучьев зависит от мощности установленного на измельчителе электродвигателя и характеристик ножей.

- Измельчители с мотором мощностью до 1,5 кВт способны перерабатывать ветки диаметром до 20 мм. Эти устройства предназначены для менее интенсивного использования.

- Устройства с электродвигателем от 3 до 4 кВт могут перерабатывать ветки толщиной до 40 мм.

- Электродвигатели мощностью свыше 4 кВт применяются для создания шредеров, способных перерабатывать деревья диаметром от 7 до 15 см.

На устройства последней категории устанавливаются двигатели, если существует необходимость постоянно обрабатывать большие объемы отходов разной толщины.

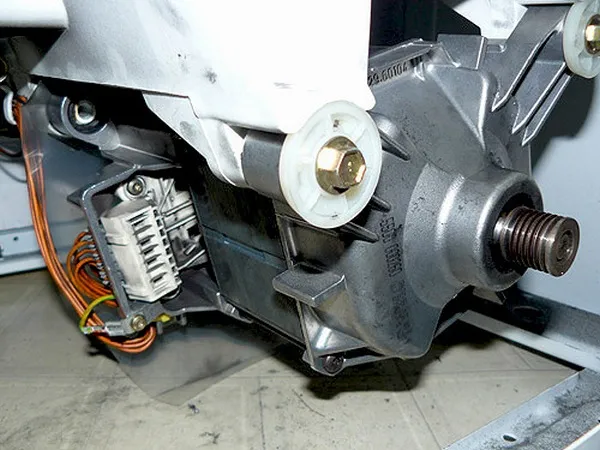

Для создания самодельного шредера можно использовать электромоторы от таких устройств, как болгарка, стиральная машина или триммер. Они должны быть адаптированы для работы от стационарной сети с напряжением 220 В. Для эффективной переработки материалов максимальной толщины рекомендуется оснастить измельчитель электромотором мощностью около 3,5 кВт, обеспечивающим 1500 об/мин. Это соответствует параметрам в двигателях внутреннего сгорания, равным 5-6 лошадиным силам.

Двигатель от старой стиральной машины.

Как сделать маленький легкий садовый измельчитель для веток

В процессе санитарной обрезки деревьев и кустарников образуется множество тонких веток, которые не подходят для использования в печах или для приготовления шашлыков. Их часто необходимо сушить месяцами, после чего их сжигают. Альтернативным решением является измельчение этих веток в мульчу. Для этого и требуется садовый измельчитель, который можно изготовить самостоятельно.

Необходимые материалы:

- однофазный электромотор мощностью 0,75 кВт с частотой вращения 3 тыс. об/мин;

- ножевые сегменты от тракторной косилки – 2 шт.;

- листовая сталь толщиной 2 мм и 4-8 мм;

- профильная труба 20х20 мм;

- арматура 8 мм;

- труба диаметром 40-50 мм;

- болты М6 с гайками – 2 шт.;

- болты М8 с гайками – 8 шт.

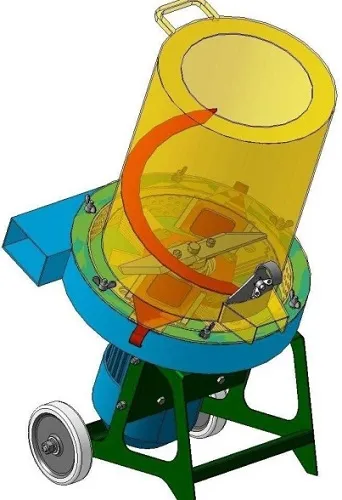

Измельчитель состоит из электродвигателя на опоре, камеры с загрузочной воронкой и ротора с ножами. Процесс его изготовления можно начать с сварки подставки под электромотор. Наилучшим вариантом для опоры будет конструкция, напоминающая табуретку. Для ее создания используется стальная пластина, а ножки изготавливаются из профильной трубы. Для повышения жесткости конструкции рекомендуется приварить перемычки из арматуры.

После завершения сварки столика необходимо сделать переднее крепление для установки статора мотора. В качестве фиксатора используется стальная пластина с вырезом для корпуса электродвигателя, которая приваривается к столику под прямым углом. Это крепление будет также служить задней стенкой измельчителя.

Затем следует изготовить ротор измельчителя с тяжелым маховиком. Маховик представляет собой диск, вырезанный из толстого листа стали. В нем необходимо сделать отверстие, подходящее для вала мотора. К этому маховику приваривается трубка диаметром 40-50 мм и длиной 60-80 см. На ту же трубку приваривается диск меньшего диаметра, вырезанный из такой же стали, как и маховик. На меньшем диске следует просверлить четыре отверстия с диаметром 6 мм, через которые будут прикручены два сегмента от тракторной косилки. Предварительно нужно расширить отверстия на ножах для их установки на болты М6. Утяжелённый ротор необходимо установить на двигатель и зафиксировать с помощью болта с гайкой, закрученного в торец вала мотора.

Далее, основываясь на размерах ротора, необходимо изготовить крышку для измельчителя. При соединении с передней стенкой крепления двигателя она образует рабочую камеру, в которой происходит измельчение. Крышка представляет собой изогнутую из листовой стали цилиндрическую оболочку, немного большего диаметра и высоты, чем ротор. Одна сторона крышки заваривается, а с обратной привариваются крепежные проушины. Нижняя боковая часть крышки вырезается для отведения измельченной мульчи. На передней стенке крышки выполняется вырез для установки воронки, согнутой из тонкой листовой стали. Воронка для загрузки неподрезанных веток располагается слева.

Процесс изготовления

Сначала я вырезал из уголка заготовку для основы рамы, очистил металл от старой краски и ржавчины, затем сварил основание.

Далее вырезал заготовку из стального листа, обработал её, и перешёл к заготовке из полосы, которая будет служить держателем корпуса траворезки.

Стальную полосу сначала зачищаю, затем сгибаю черновую заготовку в форме кольца, по диаметру близкому к диаметру бака. При этом ставлю бак на лист-основание, отмечаю мелом диаметр и начинаю прихватывать полосу электросваркой, постепенно адаптируя её под требуемый размер. Затем провариваю её по всему периметру.

Заготовка -основание

Из обрезков уголка 60х60 мм я изготовил Г-образные кронштейны для крепления электродвигателя, приварив их с обратной стороны основания.

Кронштейны

Закрепил на кронштейнах электродвигатель.

Электродвигатель

Сварил основание к раме.

В передней части листа основания сделал надрез глубиной 1,5 мм, загнул часть листа вниз для вывода растительных остатков. Прошу прощения за низкое качество сварных швов — я делаю это только по мере надобности и никогда не притязал на идеал.

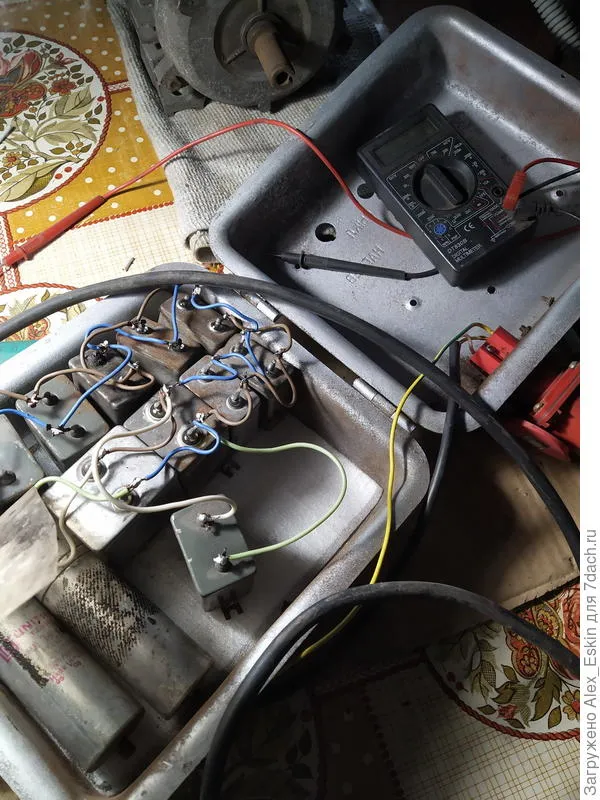

Так как у меня трехфазный двигатель, а электроснабжение участка — однофазное, 220 В, мне пришлось собрать блок рабочих конденсаторов (вспомнил навыки из пионерского детства и взялся за пайку). Конденсаторы были выбраны с рабочим напряжением не ниже 400 В. В итоге суммарная ёмкость составила 70 мкФ.

Блок рабочих конденсаторов

Посмотрел, чтобы всё поместилось в старую коробку от магнитных пускателей. В будущем, когда я решу вопрос о переходе на электроснабжение 380 В, необходимость в конденсаторах исчезнет. Кроме того, подойдут старые электродвигатели от электропилы Ребир, у которых мощность 2,2 кВт и они работают на 220 В.

Из листа дюралюминия толщиной 2 мм я изготовил боковую крышку для крепления блока, а также кронштейн для стартового выключателя.

Боковые стенки

Закрепил электродвигатель, установил кнопку. Мне пришлось приобрести кнопочный выключатель трехфазного типа ВКН, и после проверки работы на холостом ходу я приступил к изготовлению измельчающей части устройства.

Я вырезал заготовки ножей из старой двуручной пилы (кто помнит — Дружба 2). Отверстия для крепления на валу диаметром 30 мм пришлось вырезать электросваркой по шаблону из текстолита. Далее я довел отверстия до нужного диаметра, используя специальную насадку на электродрель.

Заготовки для ножей.

Насадка на вал для крепления ножей уже была готова, так как раньше двигатель использовался в заточном и отрезном станке.

Основные моменты

При создании любого варианта измельчителя первой задачей является разработка чертежей. Дробилка измельчает ветки с помощью режущего лезвия, которое вращается за счет работы мотора, установленного на прочной раме. Самоделка также имеет металлический кожух и канал для подачи веток.

Процесс изготовления дробилки я начал с подготовки всех необходимых материалов и инструментов. Затем изготовил режущее лезвие и защитный кожух. После этого все элементы были собраны в единое устройство и соединены с фланцем электромотора. Все компоненты дробилки разместил на раме из уголка, а ножки выполнил из круглой трубы. В конце покрасил всё и протестировал самодельный измельчитель.

Напишите в комментариях, как вы считаете – лучше собрать дробилку самому или купить одну из моделей в специализированном магазине?

Порядок сборки измельчителя

Независимо от используемых материалов и инструментов, последовательность сборки измельчителя сходна для всех видов конструкций. Предварительно следует проанализировать доступные инструменты, материалы и расходные элементы, которые могут пригодиться для нового устройства. На основе имеющихся материалов можно составить схему или чертеж измельчителя. Это поможет определить, каких деталей не хватает для завершения сборки. После получения недостающих компонентов можно переходить к процессу сборки.

Сначала собирается рама, затем к ней крепится двигатель с режущим инструментом. Испытания на работоспособность лучше проводить уже после завершения сборки, когда установлены защитные кожухи, чтобы избежать возможных травм. Если проект был разработан корректно и не было никаких нарушений в процессе сборки, измельчитель будет функционировать должным образом.

Отличия в процессе сборки могут проявляться, в первую очередь, на этапе крепления двигателя и подключения режущих элементов. Эти компоненты определяют конструкцию всего устройства. Так как это самые дорогие части измельчителя, дачники часто основываются на имеющихся устройствах, которые можно адаптировать под измельчитель. В связи с этим выделяются несколько групп приборов, которые служат основой для самодельных вариантов измельчителей:

- дисковые пилы;

- стиральные машины;

- болгарки;

- мотоблоки;

- триммеры.

Также можно создавать конструкции из двух валов путем комбинирования этих устройств.

Из дисковых пил

Наиболее распространенная схема измельчения заключается в использовании дисковых пил. Для сборки используются дисковые пилы: от 20 до 30 штук на один измельчитель. Они располагаются на валу один за другим, что позволяет заполнить всю ширину входного канала. Расстояние между дисками должно соответствовать необходимой величине измельченными частицами. Соседние диски располагаются по диагонали друг к другу, что предотвращает проскальзывание веток мимо и обеспечивает их резку под углом.

Из стиральной машины

Главное ограничение при использовании старой стиральной машины – это размер бака. Необходимо подбирать режущий механизм, диаметр которого меньше, чем у бака. Это ограничивает производительность самодельного измельчителя, так как у стиральных машин, как правило, невысокая мощность – менее 1 кВт. Эта мощность подойдет лишь для измельчения небольших сухих веток или травы.

Чтобы создать измельчитель из стиральной машины, необходимо установить ножи на вал барабана, а также вырезать выходное отверстие в барабане и корпусе машины. В результате получится устройство с вертикальной загрузкой: верхняя часть с люком будет служить для загрузки. Чтобы избежать накопления и засоров, лучше всего приварить ножки к машинке по углам.

Из болгарки

Шлифовальная машинка также может быть использована как рабочий инструмент при сборке рамы, а также в качестве донора для двигателя и сменного режущего элемента. Нам важно помнить о том, что зубья ножа не должны касаться стенок корпуса при разработке или сварке корпуса под болгарку. Устройство, созданное из болгарки, должно быть простым в использовании для измельчения веток.

Сборочный процесс аналогичен созданию измельчителя из стиральной машины. Сначала необходимо сделать отверстия в корпусе (например, в ведре): одно под вал болгарки – снизу, а другое под выход измельченных веток – сбоку. С торца приваривается рукав для контроля выхода измельченной щепы. Болгарка крепится снизу (диск сверху), и на неё устанавливается режущее устройство. Для работы с ветками диаметром до 4 см понадобится болгарка мощностью от 3 кВт.

Правила безопасности при работе с измельчителем

Источниками опасности при использовании измельчителя являются: режущее устройство, разлетающиеся куски измельчённого материала и вся конструкция в целом. Режущее устройство представляет риск в случае, если к его элементам позволяет свободный доступ оператора. Защита рук от попадания в работающие ножи обеспечивается установкой защитного кожуха вокруг данного элемента конструкции.

Для дополнительной защиты важно установить загрузочный канал, которым будет удобно пользоваться и который будет длиннее, чем размер конечностей человека. Это предотвратит намеренное или ненамеренное проникновение к ножам. Кроме того, соблюдение простого правила — отключать источник питания, если измельчитель не работает, — поможет избежать травм при чистке режущих манипуляторов, например, если они остаются активными при прикладывании усилия.

Защитный кожух над режущим устройством не только предотвращает резаные травмы, но и защищает оператора от летящих щепок. По этой причине также важно, чтобы выходной канал был закрыт защитным кожухом для упорядоченного попадания измельчённых частиц в резервуар. Постоянная конструкция рискует возникнуть трудностью в случае разрушения, которое может произойти из-за неадекватного крепления или чрезмерной вибрации. Избежать этого можно с помощью армирующих элементов, таких как жесткое основание, уголки или металлические полосы.