Деревообрабатывающее оборудование в первую очередь предназначено для резки, строгания, шлифовки древесных материалов, а также для токарной обработки. В зависимости от выполняемой работы, существуют различные типы таких станков:

Как самостоятельно изготовить токарный станок по дереву из подручных материалов

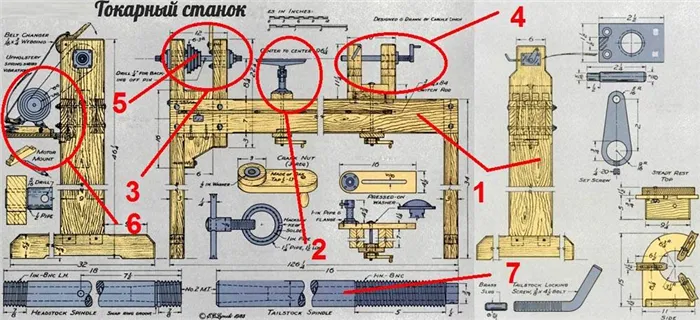

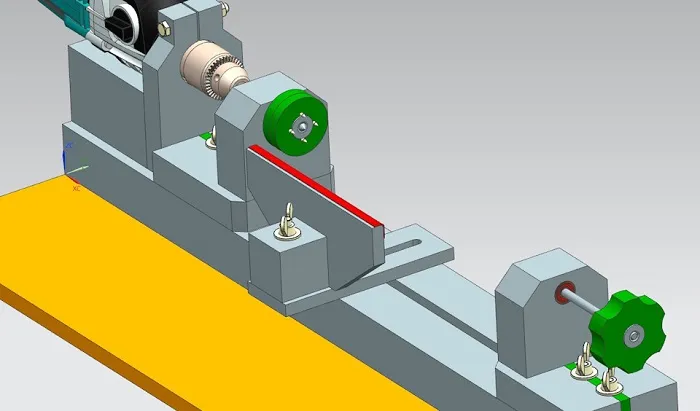

Создание токарного станка для дерева своими руками — это не только интересный, но и трудоемкий процесс, требующий наличия определенных навыков и необходимых инструментов. Важно правильно выбрать прочные материалы для конструкции основания и компонентов токарного станка. Также следует учесть размеры и функциональные возможности будущего устройства. Использование детальных чертежей и планов поможет визуализировать конструкцию токарного станка и минимизировать вероятность ошибок в процессе сборки.

Основой токарного станка по дереву можно сравнить с фундаментом здания — она обязана выдерживать основные нагрузки и обеспечивать стабильность всей конструкции. Прочность основания должна быть достаточной для противостояния вибрациям и устойчивости к различным воздействиям, возникающим во время токарной обработки.

Начнем со склеивания трех слоев еловой фанеры толщиной 12,7 миллиметра. Эти слои тщательно соединяются с помощью строительного полиуретанового клея. Необходимо сначала обрезать все лишние части, а после окончательного склеивания точно подогнать до необходимой ширины.

При склеивании фанеры следует использовать струбцины, чтобы обеспечить надежное соединение. Важно отметить, что строительный клей может немного расширяться, что иногда приводит к образованию мелких зазоров в фанере. Эти зазоры можно заполнить смесью клея с опилками или просто залить клеем.

На следующем этапе создаем пазы для установки элементов будущей станины токарного станка.

Аналогичным образом, мы вырезаем второй паз в основании.

В образовавшиеся пазы вставляем две полосы фанеры, что обеспечит необходимую прочность.

Для достижения требуемой толщины верхней детали, склеиваем два слоя фанеры с использованием того же столярного клея.

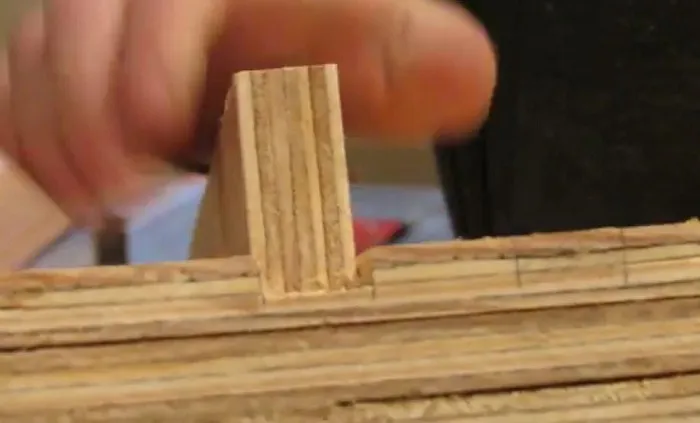

Форма верхней рейки должна напоминать удлиненный ласточкиный хвост, с боковыми сторонами, наклоненными под углом 20°.

Пропиливаем два паза в верхней рейке будущего токарного станка по дереву.

Верхнюю рейку прикрепляем к основанию с помощью двух полос фанеры, вставленных в пазы с обеих сторон. После аккуратной обработки деталей, соединяем все части станины с помощью столярного клея.

Процесс изготовления передней бабки

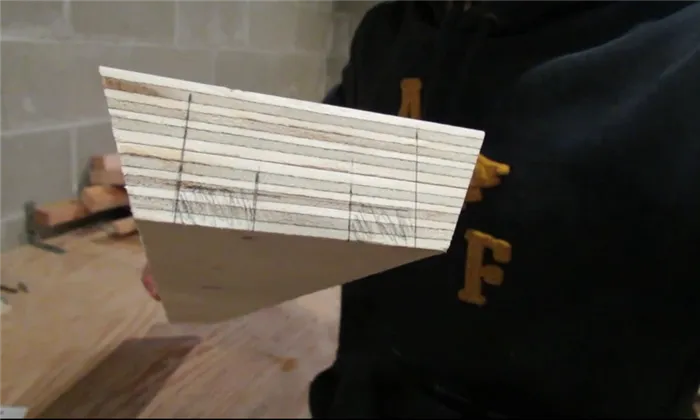

Изготовление передней бабки токарного станка по дереву начинается с тщательного выбора материала. Подходящими вариантами являются крепкие древесные породы, такие как дуб или бук, однако фанера также окажется вполне приемлемой. Следующий шаг — разработка детальных чертежей, где указываются размеры и форма бабки.

Первый этап включает создание опор для подшипников. Исходя из чертежа, используем два слоя фанеры с каждой стороны для обеспечения прочности и устойчивости передней бабки.

После того как мы вырезаем опоры, вставляем в них подшипники. Здесь можно воспользоваться прессом или просто киянкой для этого.

Ключевой компонент передней бабки — это механизм фиксации, который обеспечивает её устойчивость. Он также отвечает за точное позиционирование и надежную фиксацию бабки во время работы.

Для этого нам нужны два бруска нужной длины, в которых делаем пропилы для установки прижимных металлических пластин.

Затем сверлим два сквозных отверстия.

Подрезаем бруски с каждой стороны под углом в 20 градусов.

Теперь нам нужно вклеить гайки в отверстия, чтобы они надежно закрепились с помощью клея.

В завершение работы над фиксатором, вырезаем еще одну часть из фанеры и к ней прикрепляем ранее собранные элементы фиксации.

После этого необходимо из оставшейся фанеры склеить прямоугольный небольшой блок и прикрутить к нему опоры с подшипниками.

Наносим клей на фиксатор и приклеиваем к нему смонтированные опоры с подшипниками.

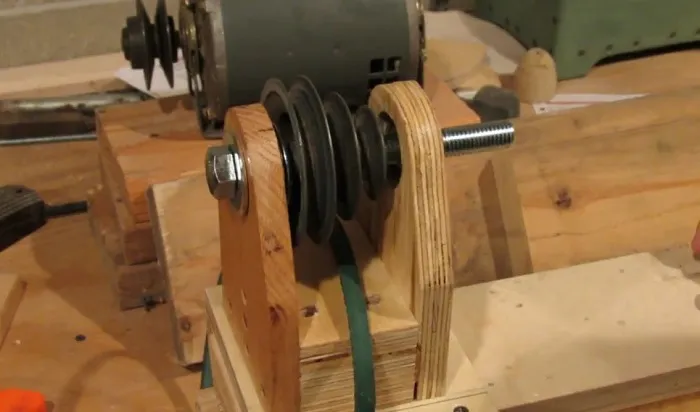

Берем длинный болт, который будет выполнять функцию вала станка, и фиксируем на нем шкивы, установленные на подшипники.

Примеряем приводной ремень к нашему самодельному токарному станку по дереву.

Создаем обшивку для передней бабки с использованием фанеры, однако можно использовать и другие материалы, такие как листовой металл, пластик или оргстекло.

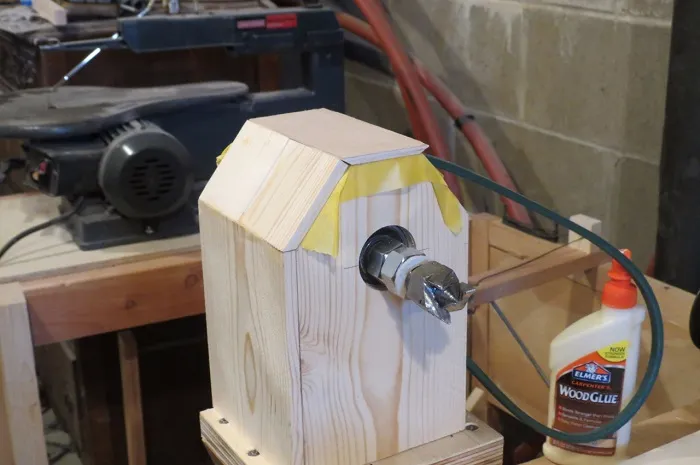

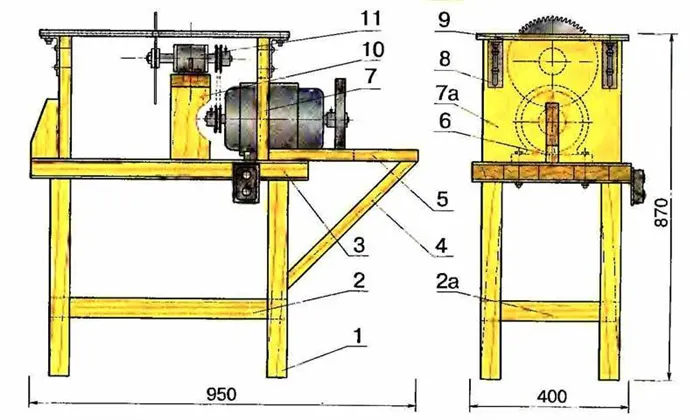

Создание циркулярного станка из дрели

Для создания такого станка в домашних условиях вам понадобятся несколько брусков для ножек и упор параллельного типа, а также несколько кусков фанеры, которые послужат столешницей. Сначала выполните отверстия в фанере в тех местах, где будут закреплены ножки. Чтобы обеспечить надежность крепления, рекомендуется на места фиксации нанести немного эпоксидной смолы.

Следующим шагом будет установка ножек и их крепление с обратной стороны с помощью саморезов, после чего можно устанавливать станок на место. Теперь необходимо в одном из кусков фанеры прямоугольной формы просверлить отверстие с помощью коронки. Его диаметр должен соответствовать размеру патрона дрели. Если отверстие будет чуть больше, это не критично, так как дальнейшая фиксация будет производиться с помощью болта. Этот элемент нужно закрепить под станочной столешницей. Важно сделать разметку на месте, откуда будет происходить выход пильного диска. Диск должен быть закреплен саморезами с обратной стороны, и для большей надежности можно использовать эпоксидный клей.

После этого проделывается отверстие нужного размера, аккуратно выпиливается прорезь с помощью лобзика.

Теперь вам потребуется еще одна фанера аналогичного размера и сделать в ней такую же прорезь для выхода пильного диска. Необходимо также проделать отверстие, соответствующее ширине бруска, оно должно быть выполнено под углом 90 градусов к предыдущей прорези. Это отверстие будет служить для установки параллельного упора. Вырезанную заготовку нужно приклеить поверх первой фанеры.

Остается установить дрель и надеть на нее диск пилы. Для этого вставьте его в заранее подготовленное отверстие, которое было установлено под столешницей. Пильный диск должен быть закреплен на болте с помощью гайки, а по обе стороны от диска установите шайбы. Затем закрепите болт в дрели. Для окончательной фиксации закрутите саморезы и проверьте надежность крепления дрели. С обратной стороны она фиксируется с помощью нескольких хомутов.

Остался последний этап. Вставьте брусок в канавку, а передней стороны под углом 90 градусов приклейте ровный кусок фанеры, после чего закрепите параллельный упор на столешнице. Важно, чтобы болт находился сверху, чтобы после выставления упора можно было его зафиксировать.

Таким образом, вы сможете создать эффективный циркулярный станок из дрели для своей мастерской.

Создание шлифовального станка

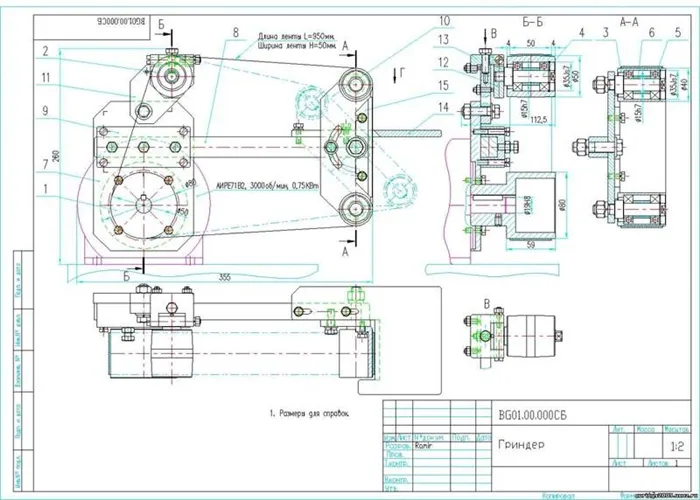

Для сборки столярного шлифовального станка в домашних условиях вам понадобятся следующие материалы:

- фанера;

- подшипники;

- выключатели;

- мотор от стиральной машины;

- кусок ДСП;

- клей;

- кусок трубы и сантехническая муфта;

- резьбовой стержень;

- гайки, болты и шайбы.

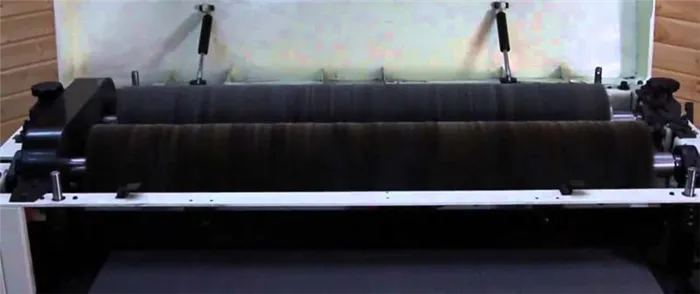

Для повышения точности выполнения всех операций желательно предварительно сделать чертежи устройства. В начале работы нужно нарезать заготовки из ДСП, которые будут служить корпусом устройства. Далее выполняем работы с мотором от стиральной машины. Для установки ведущего ролика на вал мотора следует подобрать подходящую по размеру муфту из пластиковых труб, чтобы она плотно сидела на шкиве.

Чтобы достичь нужного размера шкива, включите мотор и обработайте его напильником, словно на токарном станке. После этого аккуратно запрессуйте муфту на шкив, обеспечив надежную фиксацию. Для максимальной надежности можно использовать клей.

Затем в муфту следует установить кусок трубы, который будет выступать в качестве ведущего ролика. Чтобы повысить сцепление с шлифовальной лентой, рекомендуется обклеить ролик резиновым материалом от велосипедной камеры.

Следующим шагом будет сборка корпуса, установка мотора и его надежная фиксация с использованием гаек и болтов. Столешница должна иметь два отверстия: под ведущий и ведомый ролики. Для создания ведомого ролика берите кусок трубы, в который вставьте два подшипника. Ось можно изготовить либо из резьбового стержня, либо из длинного болта. Ось ведомого ролика крепится на специальной платформе из фанеры, которая может двигаться под столешницей в горизонтальном направлении. Это позволит натягивать ремень для шлифования.

Для удобства натяжения следует использовать длинный резьбовой стержень с гайкой. Он будет натягивать платформу, что будет позволять поддерживать натяжение ремня. Обратите внимание, что в данной конструкции центровка ремня не предусмотрена, поэтому лучше всего фиксировать ролики так, чтобы их оси не сходились, а немного расходились, чтобы ремень не соскальзывал. После этого остается только установить опорную платформу для наждака и надеть шлифовальную ленту на ролики.

Основные характеристики деревообрабатывающих станков для домашней мастерской и технологии их изготовления

Далее планируется подробное рассмотрение различных видов оборудования. Однако сначала стоит упомянуть несколько важных общих моментов:

- Каждый станок предназначен для выполнения определенного набора операций с заготовками заданных размеров.

- Специализированные устройства, как правило, удобнее в использовании по сравнению с универсальными моделями.

- Деревообрабатывающие станки, созданные своими руками, легче выполнить, если заранее составить точный список требований их характеристикам. Чрезмерная мощность не всегда необходима, так как необходимый крутящий момент можно получить с помощью редукторов.

- Установив соответствующий механизм передачи, можно также изменять скорость вращения рабочего вала. Плавная регулировка этого параметра в широком диапазоне будет полезна для точной обработки.

- Чтобы сократить затраты, можно использовать электрический мотор от сломанной дрели или другие рабочие элементы неисправного оборудования в конструкции.

- Самые сложные механические и электронные компоненты придется приобретать отдельно. В некоторых случаях стоимость воспроизведения определенных технологий в домашних условиях превышает цену готовых изделий.

- Продолжительность службы электрических устройств можно увеличить, если защитить их от перегрузки. В этом поможет установка автоматов, отключающих питание в случае перегрева мотора.

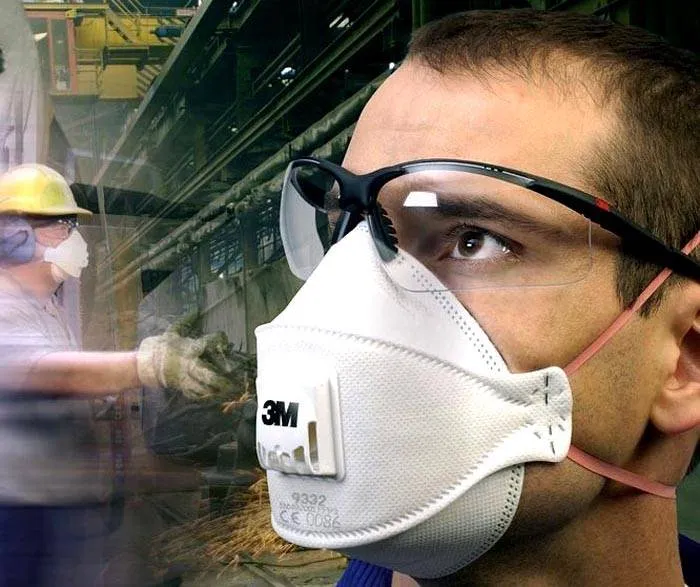

Важно! Не забывайте о мерах безопасности. Приводные шкивы обязательно должны быть закрыты защитными кожухами. Перед острыми инструментами следует устанавливать прозрачные пластиковые экраны.

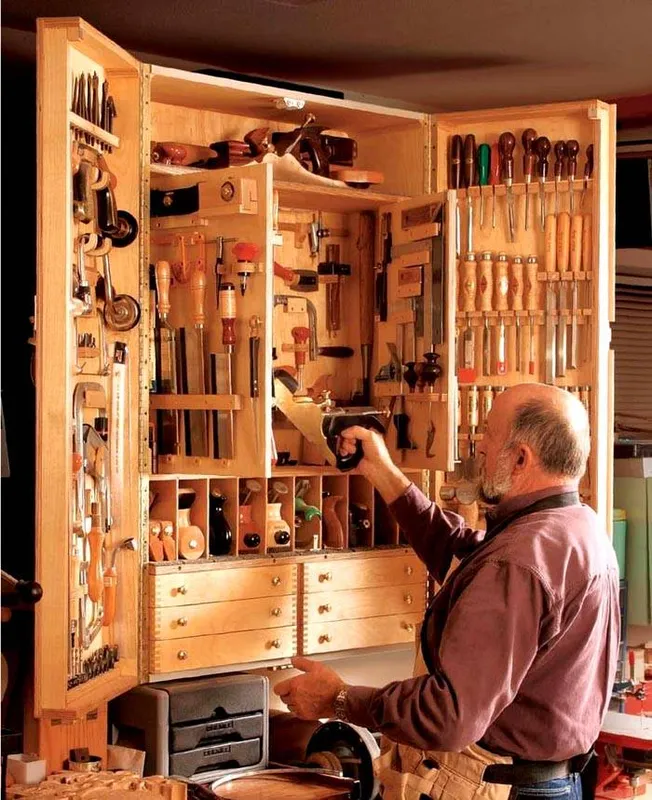

Для рационаального использования имеющегося пространства подойдут настенные и потолочные полки, стеллажи, крючки и специальные держатели. Определяя места установки различных приспособлений для столярных работ, учитывайте особенности технологических процессов, размещение станков и верстаков.

Статья по теме:

Самодельные станки и приспособления для домашней мастерской. Мы предлагаем вам обзор, который поможет подобрать и самостоятельно изготовить станки и специализированные инструменты для вашей мастерской, а также осветит технологии их создания.

Создание токарного станка по дереву для домашней мастерской

Технические параметры и описания соответствующих изделий можно найти в Интернете.

Качественные самодельные станки по дереву своими руками: видео, дополнительные материалы и рекомендации, выводы

Указанные ранее данные убедительно подтверждают, что многие практические задачи, возникающие во время обустройства частной мастерской, могут быть успешно решены собственными усилиями. Упрощает решение проектов использование уголков, крепежа и других готовых металлических изделий. В некоторых ситуациях допустимо внедрение стандартных электроинструментов, которые будут выполнять основные функции. Тем не менее, для четких выводов все же целесообразно провести сравнительный анализ с аналогичным оборудованием, представленным на рынке.

Создание различных деревообрабатывающих станков для домашней мастерской описано в следующих видеоматериалах.

Токарный станок по дереву:

Компактная циркулярная пила:

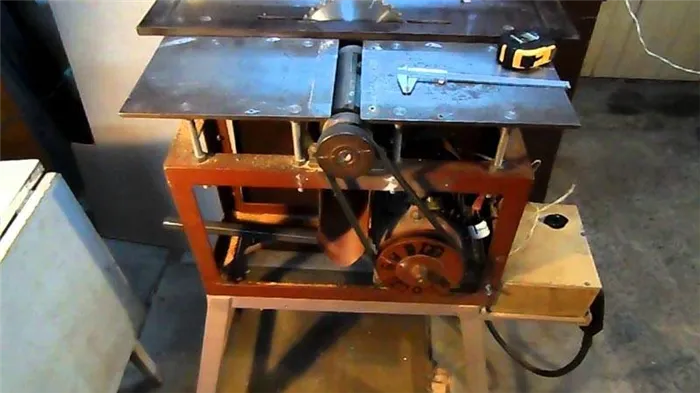

Универсальный фрезерно-рейсмусовый станок:

Недорогой строгальный станок:

Станки по дереву для домашней мастерской и специальные приспособления: основные определения, технологии изготовления

Далее в статье подробно описаны различные варианты оборудования. Начнем с нескольких важных общих замечаний:

- Каждый станок предназначен для выполнения определенного набора рабочих операций с заготовками определенных размеров.

- Специализированное оборудование, как правило, удобнее, как для использования, так и для выполнения задач, по сравнению с универсальными моделями.

- Создание деревообрабатывающего станка своими руками будет проще, если заранее подготовить четкий список требований к его функциональным характеристикам. Необходимая мощность часто не является чрезмерной — достаточный крутящий момент легко достичь, применяя редуктор.

- Так же установив адекватный передаточный механизм, можно изменять скорость вращения рабочей оси. Для более точной обработки обрабатываемого материала полезна плавная регулировка этого параметра в широком диапазоне.

- Чтобы снизить затраты, можно в конструкции использовать электромотор от испорченной дрели или другие детали вышедшего из строя оборудования.

- Сложные механические и электронные узлы нередко имеют смысл покупать отдельно. Иногда затраты на воспроизведение определенных технологий в домашних условиях могут оказаться выше, чем цена готовых изделий.

- Служебный срок техники с электрическим приводом можно продлить, эффективно защищая ее от перегрузок. В частности, целесообразно укомплектовать технологическим контролем, отключающим электричество при перегреве двигателя.

Нельзя пренебрегать мерами безопасности. Замки привода обязательно закрываются кожухами. «Прозрачные» панели добавляют на передние части рабочих инструментов.

Для рационального использования пространства подойдут настенные и потолочные полки, стеллажи, специальная мебель и крепеж. При проектировании мест установки различных столярных рабочий мест в первую очередь учитываются технологические процессы, а также размещение станков и верстаков.

Связанный материал:

Самодельные станки и приспособления для домашней мастерской. Наш обзор поможет вам выбрать и создать свои собственные станки и устройства для домашней мастерской, а также разобраться в необходимых технологиях.

Создание токарного станка по дереву для домашней мастерской

Технические параметры и описания соответствующих изделий можно найти в Интернете.

Качественные самодельные станки по дереву своими руками: видео, дополнительные материалы и рекомендации, выводы

Предоставленная информация подчеркивает, что значительное количество практических задач, возникающих при организации личной мастерской, может быть успешно решено собственными силами. Тем не менее для оптимизации реализуемых проектов полезно применять уголки, крепежные детали, а также другие готовые металлические компоненты. В некоторых случаях возможно использование стандартного электроинструмента, выполняющего необходимые функции. Однако для надежного сопоставления в любом случае важно провести сравнение с аналогично оборудованием, имеющимся на рынке.

Инструкция по сборке различных деревообрабатывающих станков для домашние условиях представлена в следующих видеоматериалах.

Токарный станок по дереву:

Компактная циркулярная пила:

Универсальный фрезерно-рейсмусовый станок:

Недорогой строгальный станок:

Характеристики шлифовальных станков по дереву, созданных своими руками

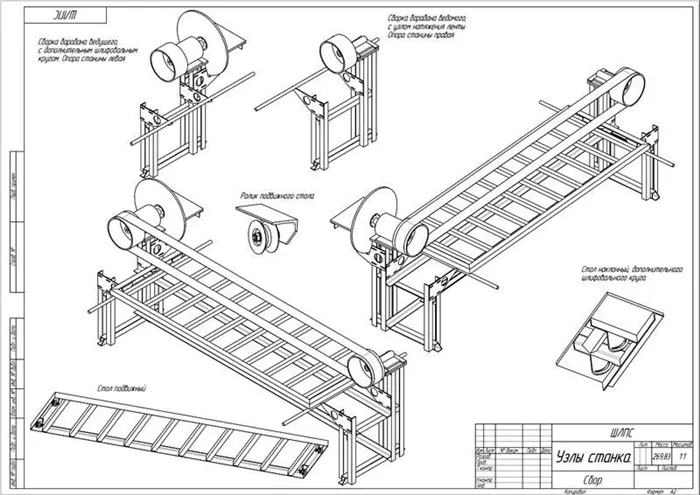

После распиливания древесины ее необходимо отшлифовать, прежде чем приступать к возведению каких-либо конструкций или созданию других предметов. В настоящее время выделяются несколько типов шлифовальных машин:

- Дисковый шлифовальный станок. Рабочая поверхность представляет собой вращающийся круг, на который сверху крепится наждачная бумага или аналогичное шлифующее средство. Регулировка скорости обработки возможна без изменения числа обортов.

- Ленточный шлифовальный станок. Непрерывная полоска наждачной бумаги натягивается между двумя валами. Создание ленточного шлифовального станка своими руками требует тщательной подготовки, наличие детального чертежа и понимание инструкции. Важно, чтобы наждачная лента не прогибалась при использовании под весом заготовки.

- Барабанные шлифовальные станки по дереву являются популярными среди столяров. Они используются для горизонтального выравнивания плоскостей с помощью метода фуганки. Суть работы заключается в закреплении наждачной бумаги на барабанах, под которыми расположен стол с регулируемыми высотами. Это дает возможность выставлять необходимую калибровку и делать заготовки одинаковой толщины.

- Колибровально-шлифовальные станки по дереву представляют собой универсальные машины, которые объединяют функции шлифовки и выравнивания заготовок. Такие устройства могут использовать дисковое или ленточное шлифование. Вам под силу создать такое устройство самостоятельно, при условии правильного выбора чертежей.

Для того чтобы правильно собрать нужный шлифовальный станок для обработки и шлифовки древесины, подберите подходящие чертежи и комплектующие детали. Далее представлены примеры практичных и удобных схем оборудования:

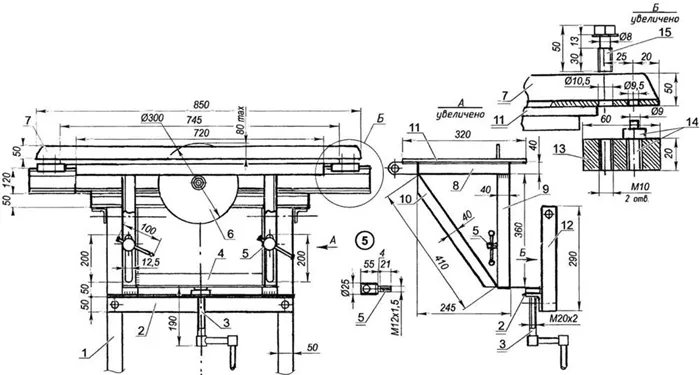

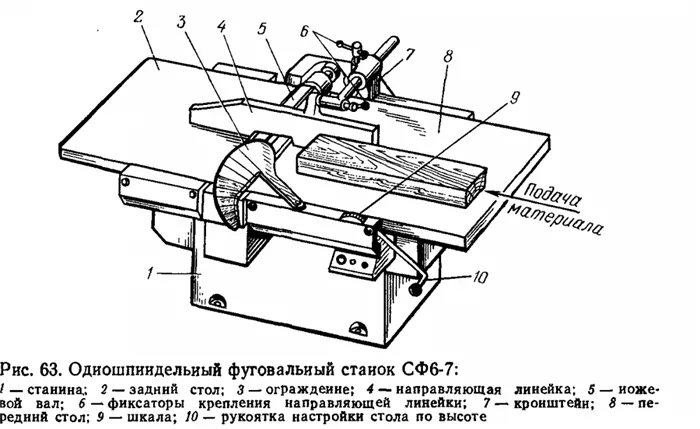

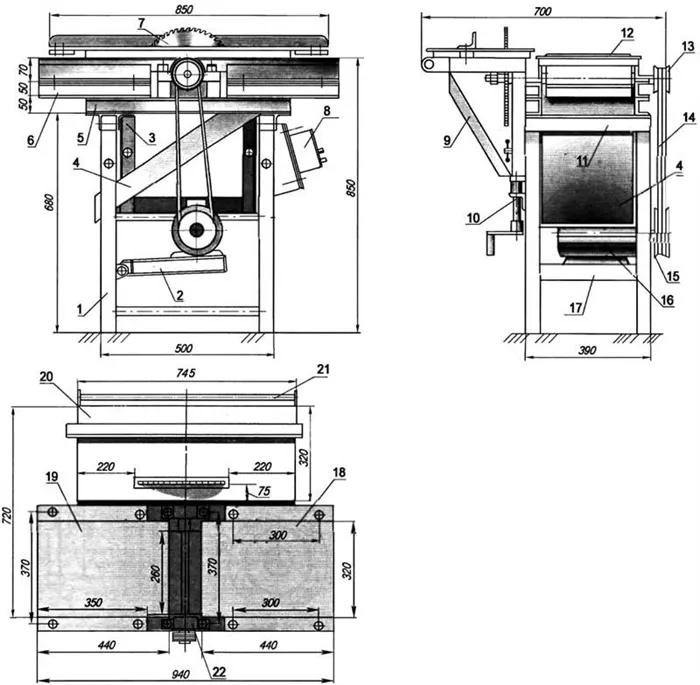

Основные характеристики фуговальных станков, собираемых самостоятельно

Фуговальная машина предназначена для обработки древесины на заключительном этапе работы. С её помощью поверхность заготовок становится идеально гладкой и ровной. Большинство коммерческих моделей фуговок имеют рейсмус, который позволяет добиться одинаковой толщины заготовок.

Строгальный станок, как самодельный, так и покупной, включает в себя несколько основных элементов:

- станина;

- вал строгального устройства;

- регулируемый стол;

- мотор.

Для самостоятельной сборки фуговального станка в первую очередь необходимо определиться с размерами и подготовить тщательные чертежи. Вот несколько примеров самодельных конструкций:

Для создания самого простого фуганка без дополнительных функций следуйте следующей последовательности действий:

- Соберите все необходимые детали и инструменты, а также подготовьте чертежи.

- Изготовьте заготовки по установленным размерам. Учтите, что место для установки подшипников должно быть подготовлено из нескольких элементов.

- Подготовьте платформу для мотора, его можно зафиксировать на движущихся направляющих.

- Соберите ротор с подшипниками и установите его согласно схеме. При этом соедините двигатель с помощью ременной передачи. Ротор должен нормально вращаться.

- Соберите рабочую поверхность из двух частей: подающей и принимающей. Вторая часть должна быть немного выше (на 2-5 мм). Для создания рабочей поверхности можно использовать фанеру или металл.

Для более полного понимания процесса сборки дополнительно посмотрите видеоматериал по теме: