Число оборотов выбирается таким образом, чтобы обеспечить максимально качественную обработку материала. Оптимальным числом считается 3000, которое совпадает с частотой питающей сети в 50 герц, когда используется двигатель без повышающего или понижающего редуктора.

Как сделать фрезерный станок по дереву своими руками

Когда я решил собрать мебель для дачного дома, мне понадобился фрезер, так как работы по деревообработке требовали наличия этого инструмента. Поскольку покупать дорогое устройство не входило в планы, я принял решение изготовить его самостоятельно, используя болгарку и подручные средства. В данном обзоре я поделюсь процессом создания фрезерного станка по дереву своими руками, расскажу о его особенностях, устройстве, принципе действия, а также о том, как выбрать оптимальный вариант и изготовить рабочие компоненты.

Простейший фрезерный станок, изготовленный на базе болгарки

Фрезерный станок – особенности самоделок, устройство, принцип действия

Фрезерный станок представляет собой устройство, предназначенное для обработки деревянной заготовки по прямолинейной или криволинейной траектории с использованием вращающейся фрезы. Так как не у всех есть возможность приобрести фабричную модель, многие создают такие станки собственноручно.

Для этого используются разнообразные подручные инструменты и материалы. Простые модели могут быть собраны на основе дрели или углошлифовальной машины, тогда как более сложные экземпляры состоят из отдельных рабочих узлов и подключаются к подходящему мотору.

Определим несколько уникальных характеристик таких самоделок:

- В большинстве случаев такие установки имеют возможность выполнять только одну задачу, но те, кто желает, могут создать многофункциональную модель.

- Использование уже имеющихся инструментов и расходных материалов существенно снижает себестоимость самодельного устройства.

- Основным режущим инструментом представляет собой ножевая головка и фрезы, которые подключаются к шпинделю, обеспечивая вращение и обработку деревянной заготовки.

Часто самодельный фрезер выполняет лишь одну операцию

- Как правило, установки имеют вертикальное положение вала, однако при необходимости это положение может изменяться до горизонтального или наклонного угла.

Для того чтобы разобраться в вопросе, как собрать самодельный фрезерный станок, необходимо изучить его устройство и принцип работы. В домашних условиях, чаще всего, используются вертикальные одношпиндельные станки, где привод может находиться как сверху, так и снизу. Однако нижнее размещение является более предпочтительным из-за своей простоты и надежности.

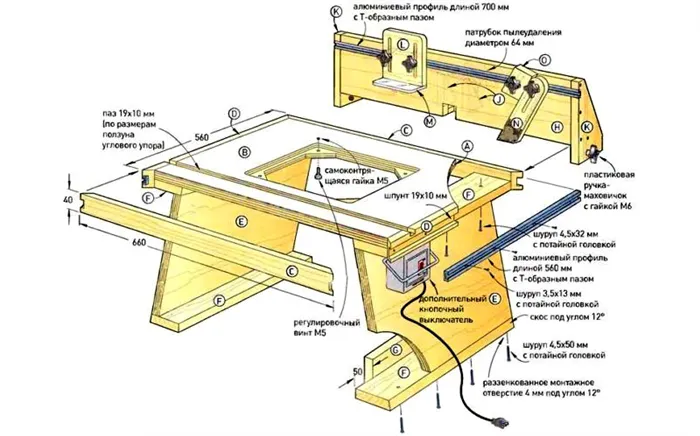

Такой станок состоит из следующих компонентов:

- Горизонтальная столешница.

- Чугунная станина.

- Направляющие линейки.

- Салазки на направляющих, по которым перемещается шпиндель с помощью опорных элементов и шарниров.

- Вставной шпиндель для установки режущих инструментов.

- Мотор с ременной передачей.

- Коническая зубчатая передача для управления подъемом и опусканием шпинделя.

Чаще всего в домашних мастерских используется вертикальный фрезер с нижним приводом

Принцип работы такого фрезера довольно прост: требуемая конфигурация фрезы устанавливается на необходимом уровне, привод включается, а деталь подводится в рабочую зону для обработки. В процессе работы режущий инструмент может перемещаться благодаря винтовому подъемнику.

Кроме того, функциональные возможности станка значительно увеличатся, если добавить механизмы для регулировки угла наклона шпинделя или стола. Это не только покрывает еще больший спектр задач, но и улучшает качество поверхности, поскольку наклонное фрезерование обеспечивает более равномерную и качественную обработку.

Станина в данном случае служит основой, на которую опираются все рабочие узлы устройства. Следовательно, чем прочнее и жестче она будет, тем надежнее получится конечный результат.

Фрезерный станок по дереву своими руками

Имея представление о всех преимуществах данного инструмента, большинство домашних мастеров задаются вопросом: как самостоятельно изготовить фрезерный станок, располагая лишь доступными и недорогими запчастями? Важно отметить, что создать подобное устройство не так сложно, как может показаться на первый взгляд. Более того, его можно снабдить опциями, которые характерны как для фрезерного, так и токарного станков.

Принцип функционирования

Фрезерные станки прекрасно подходят для точной обработки древесины. Их работа схожа с деятельностью скульптора, который удаляет ненужные части материала. В этой ситуации основную роль выполняет фреза.

Устройство функционирует за счет электродвигателя. Для обеспечения нужной точности движений применяются специальные механические устройства.

Копировально-фрезерный станок по дереву своими руками

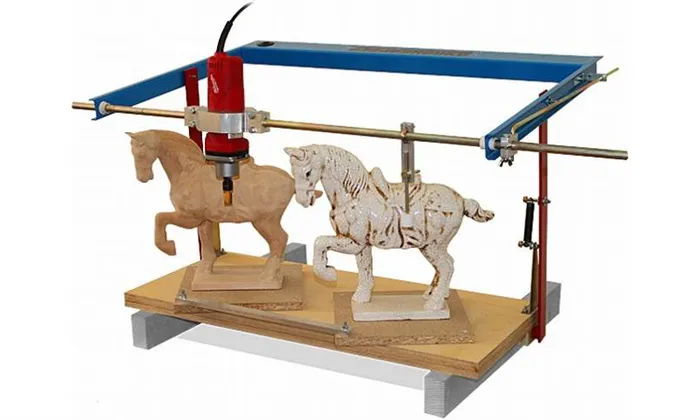

Множество деталей, мебельных элементов и других изделий требуют фигурной, высокоточной и аккуратной обработки. При этом важно обеспечить полную идентичность заготовок в одном тиражe. Достичь такого результата вручную почти невозможно. Поэтому применяются копировально-фрезерные станки.

Этот инструмент незаменим также для сверления отверстий для различных элементов (для замков и ручек, формирования рамок для зеркал и для других работ).

Для получения идентичных деталей заготовки и изделия при работе станок использует шаблоны — объемные образцы, выполненные из дерева, пластика и других материалов. Для достижения высокой точности в обработке используют вакуумное прижимание заготовок и автоподачу шаблона.

Инструменты и материалы

Для успешного и быстрого создания деталей для фрезерного станка и последующего его монтажа потребуются следующие инструменты:

- электролобзик или сабельная пила с подходящим к конкретной модели привода резаком;

- дрель с набором сверл по металлу и керном;

- инструменты для нарезки наружной и внутренней резьбы (если это необходимо);

- строительный маркер, рулетка, угольник (либо линейка с прямым углом);

- шуруповёрт с комплектом шлицевых и крестовых бит (или универсальная отвертка с насадками и набор подшипников);

- два разводных ключа подходящего размера (для гаек 6-30 мм в случае отсутствия гайковёрта);

- болгарка с дисками для резки металла и дерева;

- молоток, пассатижи, а также могут потребоваться кусачки.

Кроме того, убедитесь в наличии следующих расходных материалов:

- Доска из натурального материала (отрезок длиной 1 метр и более) с подходящей толщиной.

- Саморезы с диаметром 4-5 мм (для деревяшек).

- Металлические направляющие планки (например, старые детали от неиспользуемых электроинструментов).

- Компактная электродрель, которая станет основным источником вращательной энергии для работающих насадок и коронок станка. Если дрель отсутствует, подойдет шаговый электродвигатель с соответствующей электронной платой. Оба компонента можно заказать через китайские интернет-магазины.

- Электрический выключатель и дополнительный предохранитель (для гарантированной защиты электропроводки дома) на 16 ампер. Можно использовать также электропробку с предохранителем, рассчитанным на ток не более нескольких ампер.

- Сетевой провод с сечением не менее 1 кв. мм.

- Отрезок шпильки диаметром М10 или М12, комплект гаек, плоских и гроверных шайб. Готовые болты также подойдут.

- Винты-барашки типа М10/М12.

- Листовой металл с толщиной не менее нескольких миллиметров. Можно срезать от квадратной профтрубы.

- Элементы уголкового или прямоугольного профиля размером 50*50 мм.

При необходимости можно увеличить количество планируемых комплектующих: существуют как ручные, так и сверлильные модели станков.

Механизированные устройства, такие как фрезеры с дрельным приводом, пользуются высоким спросом в домашней мастерской.

Пошаговая инструкция

Фрезерный станок, который собирается своими руками, требует наличия готового плана или чертежа собственной разработки, на котором указаны размеры всех деталей и компонентов. Деревообрабатывающий станок может быть как стационарным, так и разборным.

- Стационарный вариант предполагает использование на одном месте на протяжении многих лет, пока не произойдет изменение владельца и его профессиональной деятельности. Стационарное место подготовки обычно таково, что его изменение является нецелесообразным.

- Разборный вариант позволяет легко переносить его даже через двери, которые могут быть шире, чем ширина холодильника и другие крупногабаритные вещи, такие как столы и диваны.

В отличие от коллекторного, он имеет значительно больший срок эксплуатации, так как не включает изнашивающиеся колеса и щетки.

Шаг 4: Шпиндель

Выбор подходящего шпинделя требует тщательных исследований. Изначально я рассматривал возможность использования стандартного шпинделя Kress 1050, однако его мощность в 1050 Вт при скорости 21000 об/мин требует слишком большого напряжения на более низких оборотах.

Согласно моим требованиям к сухому фрезерованию, включая алюминий и некоторые детали из стали, мне нужна была мощность на уровне 6000-12000 об/мин.

Таким образом, я в конце концов выбрал частотно-регулируемый привод мощностью 3 кВт из Китая (вместе с конвертером) за 25 тыс. рублей.

Качество шпинделя на высоком уровне. Он довольно мощный и прост в настройке. Я недооценивал его вес в 9 кг, но, к счастью, моя рама достаточно надежна, и с тяжелым шпинделем не возникло никаких проблем (высокий вес является причиной более высокого тока в 2,7 А для привода оси Z).

Шаг 5: Работа завершена

Готово. Станок работает очень хорошо; у меня возникли некоторые проблемы с шаговыми драйверами, но в целом я очень доволен результатом. Я потратил около 120 тыс. рублей на оборудование, которое полностью удовлетворяет моим требованиям.

Первый проект на фрезере был создан с использованием отрицательной формы в POM (картирование параллакса). Станок прекрасно справился с этой задачей!

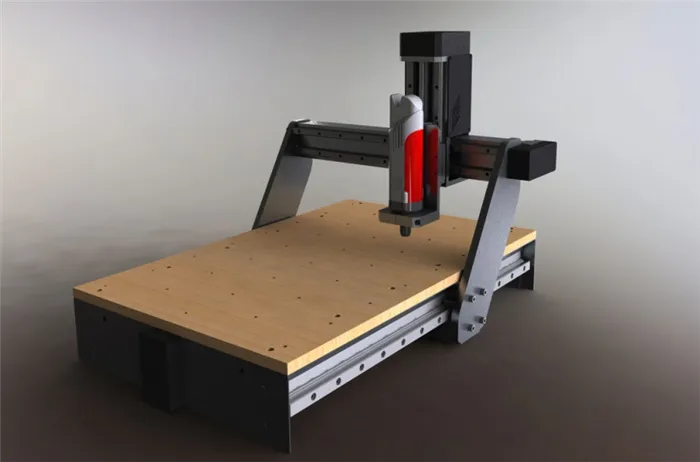

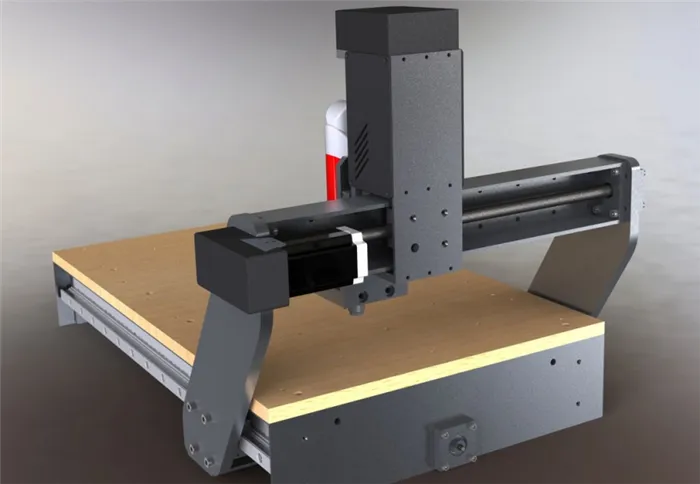

Шаг 1: Дизайн и CAD модель

Все начинается с заранее продуманного дизайна. Я создал несколько эскизов, чтобы лучше понять размеры и форму будущего станка. После этого я разработал CAD модель с помощью SolidWorks. Когда все детали и узлы были смоделированы, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках, таких как токарный и фрезерный.

Честно говоря, я люблю качественные и удобные инструменты. Именно поэтому я позаботился о том, чтобы техническое обслуживание и регулировка станка были максимально простыми. Подшипники я разместил в специальных блоках для легкой замены. Направляющие также доступны для обслуживания, чтобы мой станок всегда оставался чистым после работы.

Файлы для скачивания Шаг 1

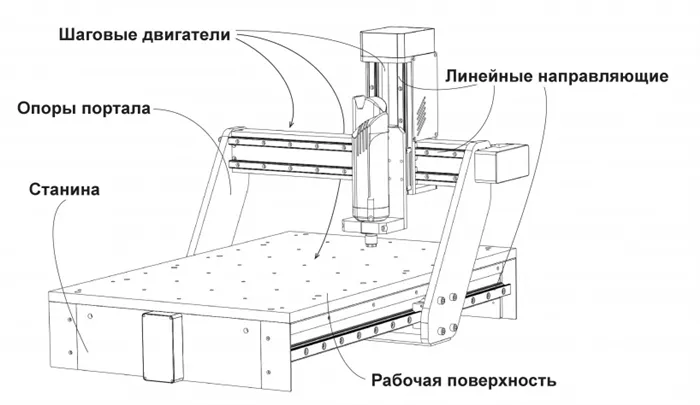

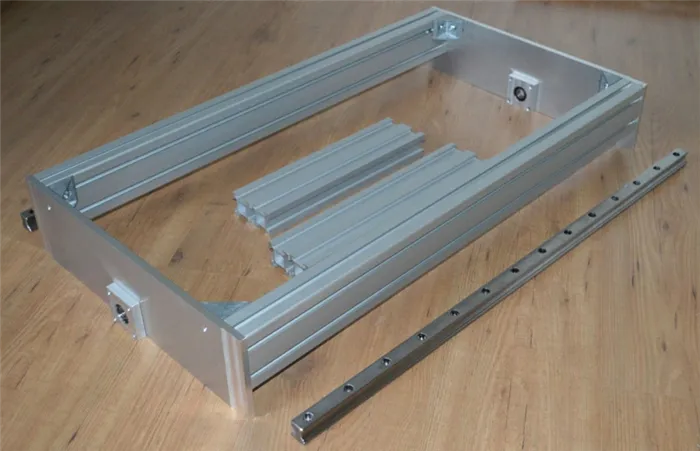

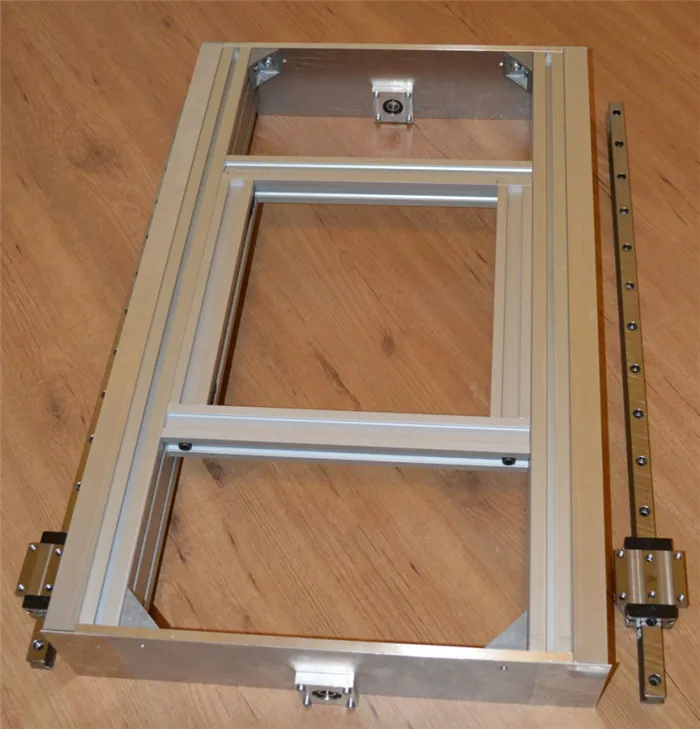

Шаг 2: Станина

Станина обеспечивает необходимую жесткость для станка. Она послужит основой для установки подвижного портала, шаговых двигателей, оси Z и шпинделя, а позднее для рабочего стола. Чтобы создать прочную раму, я использовал два алюминиевых профиля Maytec сечением 40×80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединял через алюминиевые уголки. Для укрепления конструкции внутри основной рамы была дополнительно собрана квадратная рамка из профилей меньшего размера.

Чтобы избежать попадания пыли на направляющие в дальнейшем, я установил защитные уголки из алюминия. Этот уголок крепился с использованием Т-образных гаек, которые вставлялись в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для крепления приводного винта.

Несущая рама в сборе

Защитные уголки на направляющих

Файлы для скачивания Шаг 2

Чертежи основных элементов станины