В прошлом процесс чеканки монет был намного более распространенным. Это был практически единственный способ для получения точных результатов. Однако, на сегодня технологии настолько усовершенствованы и контролируемы, что использование таких методов стало излишним.

Гибка листового металла: описание способов и технология выполнения

Гибка металла представляет собой специальный метод изменения формы заготовки, в процессе которому происходит деформация материала без его удаления. Это означает, что такие методы, как резка или электросварка, не применяются при производстве конечных изделий.

Где применяется?

С помощью гибки можно придавать различную форму заготовкам, используя как специализированное оборудование, так и ручные методы. Во время процесса гибки листа металлического материала происходят следующие изменения:

- наружные слои метала растягиваются;

- внутренние слои заготовки испытывают сжатие.

Это позволяет достигать перегиба одной из сторон заготовки под заданным углом относительно другой. Изогнутые детали находят широкое применение в разных сферах и областях, где используются конструкции из металлов и сплавов.

Гибка металла имеет применение в производстве:

- автомобильных компонентов;

- мебельных изделий;

- дверных конструкций;

- промышленных деталей.

Эта процедура также практикуется в авиационной и судостроительной отраслях, а также в электронике. В строительной сфере гибку металла используют для создания различных конструкций. Имейте в виду, что для сгибания металла потребуется значительное усилие, особенно когда речь идет о больших заготовках с высокой толщиной.

Несмотря на то, что процесс кажется простым, он на самом деле довольно сложен. Он требует ответственности и определенного опыта для достижения качественных результатов.

Гибка листового металла — методы и советы по проектированию часть 1

Гибка является одним из самых распространенных способов обработки листового металла, также известным как прессование, отбортовка и фальцовка. Этот метод деформирует металл, придавая ему угловую форму, и широко применяется в различных отраслях промышленности.

Для гибки применяется сила, которая должна превышать предел текучести металла, чтобы обеспечить пластическую деформацию и гарантировать неизменность итогового изгиба.

Чаще всего при гибке используют листогибочные прессы с числовым программным управлением (ЧПУ), помогающие достичь высокой точности и автоматизации операций. Эти современные устройства не только делают процесс гибки более точным, но и значительно повышают общую производительность и эффективность производства. Благодаря программному управлению настройками, операторы могут легко адаптировать пресс для выполнения различных задач, что делает их универсальными инструментами в металлообрабатывающей сфере. Кроме того, использование ЧПУ значительно сокращает влияние человеческого фактора, тем самым уменьшая вероятность ошибок и обеспечивая стабильное качество производимой продукции.

В данной статье будут рассматриваться основные методы гибки, влияние пружинистости на изгиб, определение k-фактора, расчет допустимых отклонений на изгиб, а также советы по выполнению этой операции.

Методы гибки:

Существует множество методов гибки, у каждого из которых есть свои достоинства. Обычно на практике выбор между точностью и простотой исполнения является актуальным, так как более простые методы становятся все более распространенными. Эти методы обеспечивают большую гибкость и часто требуют меньшего количества специализированного инструмента.

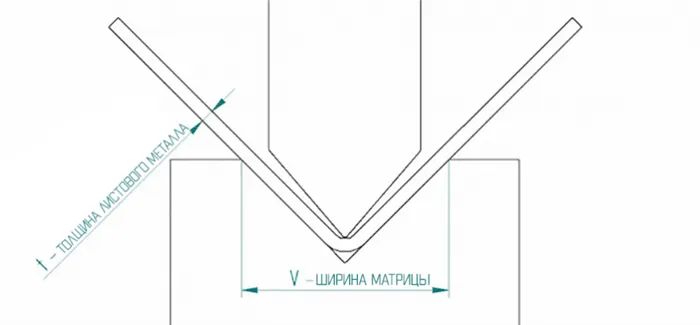

V-образный изгиб:

V-образный изгиб является самым распространенным методом, в ходе которого используется пуансон и штамп. Выделяется три подкатегории: гибка с базой или нижняя гибка, свободная или воздушная гибка и чеканка. На свободную и базовую гибку приходится примерно 90% всех операций гибки.

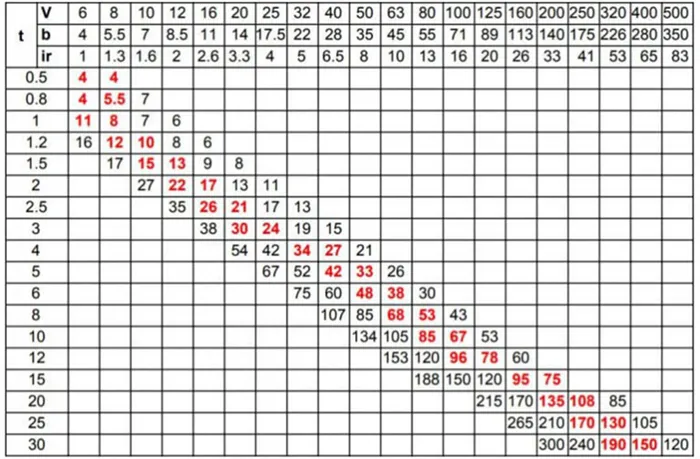

Ниже представлена таблица, которая поможет определить минимальную длину фланца b (в мм) и внутренний радиус ir (в мм) в зависимости от толщины материала t (в мм). Также в таблице можно увидеть необходимую ширину матрицы V (в мм) для указанных характеристик. Для каждой операции необходим определенный тоннаж на метр, что также отражено в таблице. Из нее видно, что для более толстых материалов и меньших радиусов внутренней поверхности требуется больше силы. Указанные параметры являются рекомендуемыми для процесса гибки.

График силы изгиба

Предположим, у нас есть лист с толщиной 2 мм, и мы хотим его согнуть. Для простоты возьмем внутренний радиус 2 мм. В соответствии с таблицей, минимальная длина фланца для такого изгиба составляет 8,5 мм, и это следует учитывать при проектировании. Ширина матрицы должна составлять 12 мм, а тоннаж на метр — 22. Наименьшая общая производительность стенда составит около 100 тонн. Линия гибки нашего листа равна 3 м, итак, общая необходимая сила составит 3 * 22 = 66 тонн. Таким образом, даже простой верстак с достаточным пространством для гибки 3-метровых листов подойдет для этого процесса.

Тем не менее, важно помнить, что данная таблица касается конструкционных стали с пределом текучести около 400 МПа. Если вы собираетесь согнуть алюминий, значение тоннажа можно уменьшить в два раза, так как для обработки требуется меньше усилий. В случае со сплавами нержавеющей стали это значение, наоборот, увеличивается — требуемая сила будет составлять 1,7 раза больше, чем указанное в таблице.

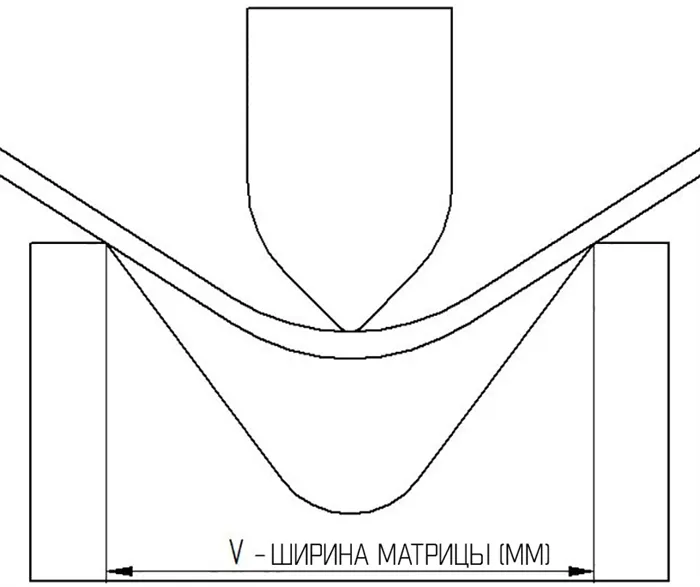

Нижнее прессование:

При выполнении нижнего прессования пуансон прижимает металлический лист к поверхности матрицы, в результате чего угол матрицы определяет конечный угол заготовки. Внутренний радиус скошенного листа будет зависеть от радиуса матрицы.

По мере груди внутренней линии требуется все больше усилия для дальнейшего манипуляции с ней. Нижнее прессование позволяет применять это усилие, так как конечный угол устанавливается заранее. Применение большего усилия уменьшает эффекты пружинящего отката и обеспечивает высокую точность.

Разница углов и пружинистый эффект

Ключевым этапом при нижнем прессовании является расчет ширины V-образной матрицы.

| Ширина проема V (мм) | ||||

| Метод / Толщина (мм) | 0,5…2,6 | 2,7…8 | 8,1…10 | Более 10 |

| Нижнее прессование | 6т | 8т | 10т | 12т |

| Свободная гибка | 12.15т | |||

| Чеканка | 5т | |||

Ручная гибка листового металла: принципы

Перед началом сгибания металла в домашних условиях необходимо убедиться, что у вас есть все необходимые инструменты, а также что листовая заготовка соответствует определенным требованиям. Для того, чтобы сгибать металл качественно и аккуратно, важно учитывать следующие факторы:

- Толщина заготовки должна превышать минимальный радиус изгиба. Это позволит избежать его повреждения или трещин на поверхности во время выполнения работ.

- Перед выполнением сгибания убедитесь, что толщина листа составляет от 3 до 10 мм, так как в домашних условиях возможно работать только с тонкостенным металлом без специализированных инструментов.

- Размеры заготовки из металла не должны превышать 4 метра, так как для обработки более крупных заготовок потребуется больше пространства и особая техника разметки.

- В некоторых случаях может потребоваться нагрев металла, что увеличит пластичность материала и позволит достичь нужного угла сгиба без повреждений.

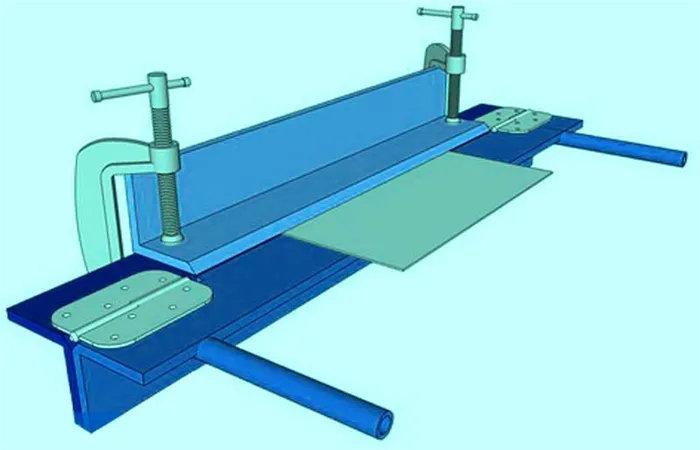

В быту можно использовать различные инструменты для гибки, такие как тиски, молоток, плоскогубцы, киянка и др. Кроме того, из подручных средств можно создать собственный листогибочный станок для качественного и ровного сгибания металлических заготовок. Для создания сложных деталей может понадобиться дополнительное оборудование — сварочный аппарат и прочие устройства. В случае, если необходимо изготовить ответственные конструкции, соответствующие строгим требованиям, лучше всего применять лазерную сварку листового металла на оборудовании профессионального уровня.

Как согнуть лист металла

Чтобы придать листовому металлу нужную форму с помощью гибки, важно не только подготовить необходимые инструменты, но также провести подготовительные мероприятия, такие как измерение толщины, расчет допустимого отклонения на изгиб и разметка. Если заготовка слишком большая, ее необходимо предварительно обрезать до необходимого размера.

В домашних условиях можно гнуть металл как с использованием самодельного листогиба, так и без него. Для создания такого устройства потребуются:

- болты для крепления;

- двутавр размером 80 мм;

- обычные дверные петли;

- металлический уголок размером 80 мм;

- струбцины;

- рукоятки.

Чтобы установить оборудование, потребуется устойчивая основа. Для надежного соединения конструкции рекомендуется использовать сварочный аппарат. Уголок фиксируется к двутавровой балке с помощью двух болтов. Для закрепления петель они прикрепляются к уголку, вторая часть которых приваривается. Для удобства работы можно добавить ручки с обеих сторон самодельного станка. Для надежного удержания конструкции к столу тоже используют струбцины.

Чем гибка металла на прессе лучше ручной?

На сегодняшний день гибочные машины и прессы в основном представляют собой устройства с числовым управлением. Хотя старые технологии еще используются, их применение сильно ограничено. Что же сделало числовое управление столь популярным?

Скорость. Пресс с ЧПУ действительно позволяет быстро производить как отдельные детали, так и целые партии. При прототипировании затраты на создание дизайна для одного элемента могут быть весьма значительными, но в дальнейшем другие преимущества процесса становятся более важными.

Повторяемость. Использование гибки листового металла гарантирует получение одинакового количества деталей. Это очень важно, так как исключает необходимость проверки и согласования отдельных деталей, что значительно упрощает процессы. Если требуется дальнейшая обработка, она будет одинаковой для всех элементов.

Минимизация царапин. Ручная обработка часто приводит к появлению царапин на поверхности, тогда как гибка на станках с ЧПУ позволяет практически полностью избежать этой проблемы. Это особенно важно для декоративных элементов и в плане защиты от коррозии — гладкая поверхность металла менее подвержена ржавчине, чем поврежденная.

Снижение ошибок. Одним из ключевых преимуществ ЧПУ является то, что при корректной настройке программы станка вероятность получения дефектной продукции сводится к нулю. В то время как ручная обработка несет в себе риск ошибок, что может привести к большим материальным потерям.

Область применения листового металла

Листовой металл стал широко известным строительным материалом, используемым для создания заборов, ворот, ограждений, временных строительных объектов, а также для изготовления емкостей разнообразных размеров и форм. Он активно применяется в судостроении, автомобильной отрасли и машиностроении. Это далеко не полный список областей применения металлических листов.

Существует два основных вида таких изделий – из черного и цветного металла. Черный металл включает в себя стали, включая нержавеющую, и чугун. Цветные металлические листы изготавливаются из меди, титана, свинца, цинка и алюминия. Также широко применяются сплавы этих элементов, что позволяет наделять изделия требуемыми характеристиками. Цветной листовой прокат следует применять в пищевой и химической промышленности, при строительстве и оформлении интерьеров, а также в множестве других областей.

Метод производства также влияет на применение металлических листов. Стандартные способы производства и гибки черного листового металла включают горячий и холодный прокат.

Листы, полученные методом холодного проката, имеют сравнительно низкую стоимость, что делает их более распространенными в применении благодаря возможности снизить затраты на строительство.

Однако, у этой технологии есть один весомый недостаток — толщину изготавливаемых листов ограничивают до 12 мм. Если необходимо получить конструкцию большей толщины, следует использовать горячекатаные изделия.

Толстый листовой металл находит применение в различных секторах, например:

- при создании автомобильных деталей;

- при производстве цистерн и емкостей;

- в сфере военной промышленности, и не только.

Чтобы увеличить прочность листового металла, его поверхность может дополнительно обрабатываться, что улучшает сопротивление листов к механическим воздействиям.

Востребованность тонких металлов объясняется их доступной ценой. Они активно применяются в следующих областях:

- машиностроение и автомобилестроение — производство кузовных деталей;

- строительная отрасль — создание ограждений и временных зданий.

Кроме того,оны также используются для производства других строительных материалов, таких как профнастил, металлочерепица и сэндвич-панели.

Основные приемы гибки листового металла

Гибка листового метала осуществляется различными способами, каждый из которых содержит особые преимущества. Часто выбор между точностью и простотой исполнения — это актуальный вопрос, поскольку более простые методы зачастую предпочтительней.

Простые методы обеспечивают большую гибкость, при этом для производства листов нужно совсем немного инструментов.

V-образный изгиб

Общепризнанный метод радиусной гибки, осуществляемый с применением пуансона и штампа, является V-образным изгибом. Существует несколько подкатегорий данной технологии — гибка на основе (также нижняя гибка), свободная или воздушная гибка и метод чеканки. В большинстве случаев (около 90%) используются именно технологии воздушной и основанной гибки.

Важно знать технологические нормы и допуски в процессе гибки. Для определения минимальной длины фланца b (в мм) и внутреннего радиуса ir (в мм), в зависимости от толщины материала t (в мм), рекомендуется использовать предоставленную ниже таблицу.

А также в этой таблице указаны основополагающие характеристики, такие как необходимая ширина матрицы V (в мм) для обработки изделий с характеристиками, перечисленными в таблице.

Каждая операция требует определенного тоннажа на метр, график которого представлен в таблице. Следует обратить внимание, что для материалов большей толщины и меньших внутренних радиусов требуются большие усилия. Независимо от схемы, выделенные характеристики являются рекомендательными для работы с металлом.

Допустим, нам необходимо согнуть лист толщиной 2 мм. Мы определяем внутренний радиус в 2 мм. Это означает, что проектируя нужно учесть минимальную длину фланца, равную 8,5 мм.

Ширина матрицы должна составлять 12 мм. Тоннаж на метр должен быть 22. Минимальная производительность конструкции должна составлять не менее 100 тонн.

Учитывая, что линия гибки заготовки равняется 3 м, общее требуемое усилие будет рассчитываться так: 22 * 3 = 66 тонн. Это означает, что простой верстак с достаточным пространством для гибки 3-метровых листов будет вполне приемлем.

Однако берите в расчет следующее: таблица применима только к конструкционным сталям с пределом текучести около 400 МПа. При гибке алюминия его тоннаж следует уменьшить в два раза, так как потребуется меньше усилий. Для нержавеющей стали же необходимые усилия, наоборот, должны быть в 1,7 раза больше по сравнению с указанными в данной таблице.

Нижнее прессование

Процесс гибки через нижнее прессование осуществляется за счет прижатия листа к поверхности матрицы посредством пуансона. Таким образом, угол матрицы непосредственно влияет на результирующий угол изделия. Радиус матрицы соответствует внутреннему радиусу скошенного листа.

С течением времени компрессии внутренней линии потребуется всё больше усилия. Нижнее прессование позволяет задать нужную силу и конечный угол до начала гибки. Большее усилие позволяет уменьшить пружинистость и обеспечить точный результат.