Процесс хонингования позволяет достигать высоких стандартов точности, предъявляемых к различным деталям. К примеру, допускается нецилиндричность и непрямолинейность в пределах от двух до пяти микрометров, а волнистость – до двух десятых микрометра. Шероховатость же может варьироваться от двух сотых до восьми десятых микрометра.

Хонинговальные станки с ЧПУ для обработки точных отверстий

В данном материале представлена информация о хонинговальных станках, применяемых для достижения точности в обработке отверстий. Мы также поделимся сведениями о типах хонинговальных станков, которые используются в наших проектах. Надежными партнерами в области хонингования являются компании Sunnen и Khushbu.

Процесс хонингования можно детально изучить на википедии и сайтах, посвященных металлургии, таких как металлвики. Однако мы сосредоточим внимание на практических аспектах данного процесса и на оборудовании, применяемом в его реализации. Хонингование становится актуальным выбором, когда необходимо получить отверстие с крайне высокими требованиями к округлости, шероховатости и параллельности. В нашей практике мы использовали станки Sunnen, которые позволили добиться шероховатости выше Ra0,04 мкм, а также повысить точность до круглости менее 0,5 мкм. Предельные отклонения размеров обработанных отверстий составили менее 2 мкм. Эти параметры были достигнуты на вертикально-хонинговальном станке Sunnen SV2010.

Следует помнить, что при хонинговании нельзя исправить ось отверстия. Поэтому перед началом самой процедуры хонингования обычно проводят расточку. Исключение составляют случаи, когда необходимо хониговать отверстия небольшой глубины, в таких случаях могут применяться длинные хонинговальные бруски, которые при обработке закрывают всю длину отверстия. Данная технология позволяет незначительно скорректировать ось отверстия.

Стандартные припуски для хонингования обычно составляют менее 0,05 мм на сторону, что зависит от диаметра обрабатываемой детали.

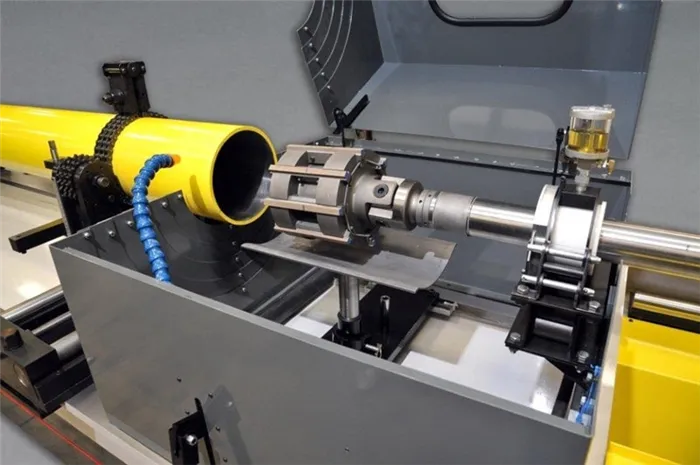

Горизонтально-хонинговальные станки

Горизонтально-хонинговальные станки предназначены для обработки длинных заготовок, таких как трубы, с длиной обработки до 10 000 мм и наружным диаметром до 1000 мм. Эти детали, как правило, представляют собой тела вращения, которые трудно обрабатывать на стандартных токарных станках из-за значительного соотношения длины и диаметра.

Предлагаем вам ознакомиться с фотографией станка из одного из реализованных проектов, где представлены детали длиной до 3 метров:

Типовыми примерами применения данного оборудования являются хонингованные трубы для гидроцилиндров и пневмоцилиндров.

Что собой представляет процесс хонингования

Хонингование – это процесс, в котором на металлическую поверхность воздействуют алмазной крошкой. Данный метод в основном используется для шлифовки деталей с конусной и цилиндрической формой, а также для создания отверстий. Результат обработки позволяет достичь шероховатости, сопоставимой с чистовой токарной зачисткой или шлифовкой с использованием крупнозернистого абразивного круга. В случаях обработки блока цилиндров, хонингование становится единственным способом, обеспечивающим нужный эффект.

Какова цель хонингования? Данное оборудование создает сетку на металлической поверхности, что способствует удержанию смазки в местах, где детали взаимодействуют друг с другом. Инструмент, использующийся для хонингования, называется хоном и представляет собой бруски или камни, расположенные по кругу основания. Поскольку эти элементы постепенно изнашиваются, конструкция обоймы позволяет их замену новыми, что способствует сохранению качества обработки.

Хонингование выполняется на специальных станках, где шпиндель может находиться в горизонтальном или вертикальном положении. Каждое такое устройство имеет свою специфику, поскольку в этой области применяется специализированное оборудование, отказавшееся от универсальности.

Виды хонингования и преимущества

Существует несколько основных типов хонингования:

- сухой – происходит без использования смазочной жидкости;

- вибрационный – эффективность обрабатываемого процесса повышается благодаря вибрационному воздействию;

- электрохимический – здесь задействуются как механические силы, так и электрохимические реакции;

- экструзионный;

- плосковершинный/платохонингование – особенностью этого метода является работа с блоками цилиндров.

Между кольцами поршней и цилиндрами существует пространство, в котором располагается смазочное масло. Чтобы это пространство автоматически формировалось во время работы двигателя, верхний слой соседних элементов механизма делают рыхлым с помощью платохонингования. Эта наслойка постепенно изнашивается, что приводит к более плотному прилеганию деталей друг к другу, а оставшаяся минимальная щель наполняется необходимым маслом.

Преимущества хонингования разнообразны:

- Обеспечивает поверхностный слой элементов прочностью, что значительно увеличивает срок их службы.

- Снижает количество бракованных деталей, так как обработка хонинговальным инструментом происходит без значительной нагрузки на поверхность изделия.

- Соблюдает все требования к обрабатываемой детали благодаря широкому выбору зернистости инструмента.

- Позволяет устранить брак, который мог возникнуть при сверлении отверстий на станке.

- Обладает высокой продуктивностью, поскольку на одном оборудовании можно проводить хонингование нескольких отверстий одновременно.

Технические характеристики хонинговального станка

- Обрабатываемый внутренний диаметр: φ 30 мм — φ 500 мм;

- Фиксируемый внешний диаметр: φ 35 мм — φ 560 мм;

- Максимальная длина обрабатываемой поверхности: 10 000 мм;

- Тип шпиндельной бабки: электрический, 380 В, 50 Гц, 50-480 об/мин.;

- Скорость шпинделя: 10-350 об./мин. (бесступенчатая регулировка скоростей, мощность 11 кВт);

- Скорость хода: 4-20 м/мин. (бесступенчатая регулировка скоростей, мощность 4.5 кВт);

- Система охлаждения и фильтрации СОЖ: двухступенчатый фильтр, степень фильтрации: 30 мкм;

- Охлаждающая способность: 100 л/мин;

- Цвет станка: серый.

Параметры эксплуатации оборудования:

- Диапазон допустимых температур: от -20°C до +40°C;

- Высота установки оборудования не должна превышать 1200 м;

- Относительная влажность воздуха в окружающей среде должна быть менее 95 %;

- Оборудование должно эксплуатироваться в закрытых помещениях.

- Источник электропитания: AC 380 (+/-38) V, 50 (+/-1) Гц, трехфазный.

Описание конструкции:

1. Корпус станка:

Корпус устройства выполнен из стального каркаса, состоящего из сваренных труб прямоугольного сечения, и дополнен внешним защитным кожухом. Обе стороны корпуса снабжены линейными направляющими, а также установлены два концевых выключателя для предотвращения выхода механизма за установленные пределы.

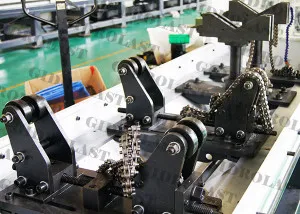

2. Система возвратно-поступательного движения:

Механизм возвратно-поступательного движения каретки располагается с одной стороны станка и состоит из двигателя с частотным преобразователем, коробки скоростей и двурядной цепи. Частотный преобразователь управляет скоростью двигателя, что обеспечивает линейное возвратно-поступательное движение хонинговальной головки.

3. Система охлаждения и смазки:

- Центробежный насос, отвечающий за подачу охлаждающей жидкости, размещен в баке СОЖ, который находится в основании станка. Степень фильтрации этой жидкости составляет 30 μм и осуществляется через двойной фильтр;

- Смазочная жидкость поступает в обрабатываемый участок через трубопровод высокого давления;

- Скорость потока СОЖ регулируется с помощью двух дроссельных клапанов;

- Для очистки СОЖ используется метод магнитной сепарации;

4. Зажимное устройство:

- Существует два типа зажимных устройств: тип A и тип B;

- Зажимное устройство типа А обеспечивает фиксацию диапазона внешнего диаметра: ø 50 — ø 400 мм;

- Зажимное устройство типа В предназначено для фиксации диапазона внешнего диаметра: ø 400 — ø 550 мм;

- В зависимости от размера детали, оператор может центровать трубу относительно центральной оси шпинделя с помощью регулировочного винта, зафиксировав положение после этого;

Типичные представители хонинговальных станков

Рисунок 4. Общий вид вертикально-хонинговального станка 3Г833.

Примером хонинговального станка является модель 3Г833 с одним вертикально расположенным шпинделем. Данный станок производился на Майкопском Краснореченском станкостроительном заводе имени М. В. Фрунзе. Его основное назначение – обработка автомобилей, таких как гильзы, блоки цилиндров, пневмо- и гидроцилиндры, а также шестерен диаметром от 30 до 125 миллиметров. Максимально разрешенный диаметр отверстия для обработки на этом станке составляет 165 миллиметров. Процесс обработки включает стандартный цикл одновременного возвратно-поступательного и вращательного движения хонинговальной головки, а также радиальную подачу, осуществляемую за счет разжима брусков от пружинного механизма. Данный станок лучше всего подходит для использования в ремонтных мастерских, а также на заводах по ремонту и других подобных металлургических производствах, рассчитанных на мелкосерийное производство.

Частота вращения шпинделя регулируется в трех положениях путем смены положения ремня привода главного движения. Аналогичная регулировка осуществляется и для приводов подач.

Станок 3Г833 как исключение имеет механический привод возвратно-поступательного движения шпинделя.

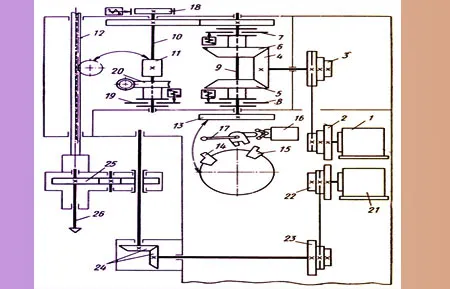

Рисунок 5. Кинематическая схема станка модели 3Г833.

Скорость осевого перемещения настраивается с помощью перекидного ремня и системы трехручьёвых шкивов (2 и 3). Для реверса шпиндельной бабки применяются конические шестерни (4, 5 и 6) и электромагнитные муфты трения (7 и 8). Части перемещения шпиндельной бабки подключены к лимбу (13), на котором находятся кулачки (14 и 15). Эти кулачки, воздействуя на переключатель (16), приводят в действие муфты (7 и 8), в то время как возможен и ручной реверс шпиндельной бабки с помощью рукоятки (17). Стоит отметить, что когда хонинговальная головка выходит из отверстия, она останавливается только в максимально верхнем положении и затормаживается ленточным тормозом (18). Также предусмотрен механизм для ручного ввода головки в отверстие, реализованный с помощью червячной передачи (20) и муфты (19).

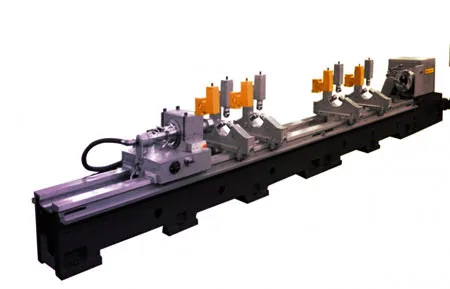

Горизонтально-хонинговальный станок, предназначенный для специализированной обработки, базируется на оборудовании модели РТ614. Данная модель предназначена для высокопроизводительного хонингования глубоких цилиндрических отверстий длиной до 6000 миллиметров с использованием алмазно-абразивного инструмента. Станок может обрабатывать как тела вращения, так и корпусные детали, изготовленные из разнообразных материалов. В процессе работы предусмотрены две схемы обработки: в первой заготовка остается неподвижной, во второй же – заготовка может вращаться в противоположном направлении относительно хонинговальной головки.

Данный станок позволяет обрабатывать внутренние поверхности деталей диаметром от 25 до 550 миллиметров и наружние поверхности в диапазоне от 60 до 600 миллиметров. Частоты вращения шпинделя составляют от 15 до 450 оборотов в минуту, а величины подач могут варьироваться от 1000 до 40000 миллиметров в минуту.

Посредством электродвигателей мощностью 12 и 6 киловатт осуществляется вращение шпинделя и подача заготовки соответственно. Также требуется наличие системы числового программного управления, на которую устанавливается стойка ЧПУ Sinumerik 840 Dsl Siemens. Производитель предусмотрел возможность применения оснастки от фирмы Boteck, при этом технические характеристики могут варьироваться в зависимости от специализации. Габариты станка составляют 15000 мм в длину, 2000 мм в ширину и высоту, а масса составляет 5 тонн. Общий вид этого оборудования представлен на рисунке:

Рисунок 6. Общий вид специального горизонтально-хонинговального станка модели РТ614.

Экономические особенности

Так как хонингование представляет собой высокоточный процесс, он отличается своей высокой стоимостью. Поэтому его применяют только для деталей, требующих предельной точности. Обычно это последняя производственная операция перед передачей детали заказчику. Размер объекта устанавливается на предшествующих этапах, последним из которых зачастую является шлифовка. Затем деталь подвергается хонингованию для улучшения характеристик формы, таких как чистота поверхности, округлость, плоскостность, цилиндричность или сферичность.

С учетом того, что хонингование является сравнительно дорогостоящим производственным процессом, его экономическая целесообразность возникает только в тех случаях, когда требуется высокая точность формы. Улучшенные геометрические параметры, достигнутые после хонингования, могут привести к снижению уровня шума или повышению точности работы детали.

Штриховая отделка

Поперечная штриховка применяется для удержания масла или смазки, обеспечивающей должное смазывание и кольцевое уплотнение поршней в цилиндрах. Бывает, что гладкая глазурованная стенка цилиндра может привести к задиру поршневого кольца и цилиндра. В то же время поперечная штриховка часто используется на тормозных дисках и маховиках.

Плоская отделка отличается удалением выступающих пиков на металлической поверхности, в то время как поперечная штриховка остаётся неповреждённой для удержания масла, что крайне важно для нормальной работы стенок цилиндра.

Спецификация плато хонингования:

- Rpk. ≤0,3 мкм;

- Rk. 0,3–1,5 мкм;

- Rvk. 0,8–2,0 мкм;

- Rz . 3–6 мкм.