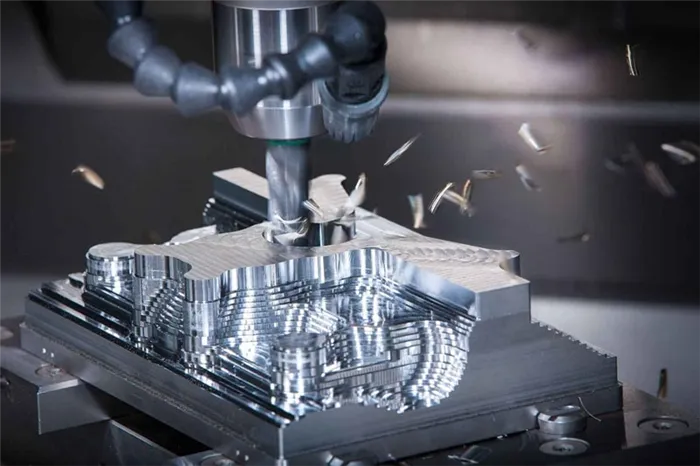

Эффективность фрезеровального оборудования существенно зависит от типа выполняемой обработки, числа операций, включая те, что можно осуществить без необходимости изменения положения заготовки. Например, для производства деталей с замысловатыми формами часто используются многошпиндельные станки, которые обрабатывают исключаемую деталь в разнообразных плоскостях, обеспечивая высокую точность.

Фрезерная обработка металла: задачи и способы

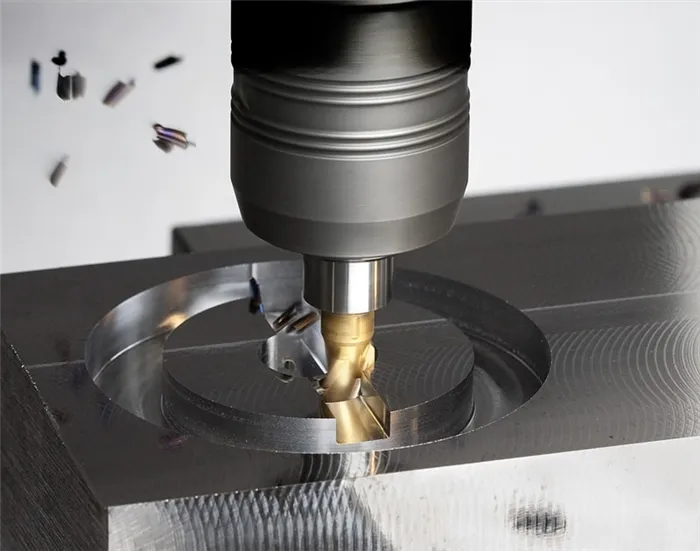

О каком процессе идет речь? Фрезерная обработка металла выполняется на специализированном оборудовании и предоставляет возможность создания деталей сложных форм, в том числе с глухими отверстиями. Этот метод затребован в многих отраслях и активно используется в производстве.

На какие аспекты следует обратить внимание? Качество конечного продукта определяется не только выбранной технологией и методом фрезерования, но также типом фрез и самим станком. Для достижения высокой точности часто применяются станки с числовым программным управлением (ЧПУ).

Что вы узнаете из данной статьи:

- Основы фрезерной обработки металла

- Разнообразие методов фрезерной обработки

- Типы фрез, используемых в процессе

- Функции и преимущества станков с ЧПУ для обработки металла

Основы фрезерной обработки металла

Фрезерная обработка заготовок, преимущественно металлических, позволяет получать детали определенной конфигурации с высокой точностью и стабильностью, достигающей долей десятого миллиметра. Современные станки с ЧПУ обеспечивают автоматизацию процессов, минимизируя ручной труд и возникающий брак. Управление процессами осуществляется с помощью специализированных числовых программ.

Процедуры, включающие фрезерную обработку металлических заготовок, позволяют точно удалять избыточный материал, шлифовать пазы, формировать желобки, насечки и другие рельефные элементы, выполнять резку, сверление, восстановление изношенных деталей и массу других операций.

Работы выполняются с использованием различных типов фрез: цилиндрических, шарообразных, конических, торцевых, концевых, зубчатых, фасонных и прочих. Инструменты могут быть как с одной, так и с несколькими режущими кромками. Фрезеровка может осуществляться как в горизонтальном, так и в вертикальном направлениях. Нередко также используют многошпиндельные станки, где несколько фрез работают одновременно в разных плоскостях.

Фрезерная обработка металлов широко востребована во множестве различных секторов и областей промышленного производства, таких как машиностроение, станкостроение, автомобилестроение, а также при изготовлении ювелирных изделий и оружия.

Процесс обработки металла на фрезерном станке является сложной технологической комбинацией, состоящей из ряда последовательных операций, среди которых:

- подготовка металлической заготовки — её фиксация на рабочем столе фрезерного станка с применением зажимных устройств;

- установка и настройка необходимых инструментов для проведения обработки;

- определение точек начала и окончания обработки, установка нулевых координат и осей координат;

- выбор необходимого режима работы станка и настройка параметров, включая скорость вращения шпинделя, подачу резки и глубину обработки;

- настройка системы охлаждения режущего инструмента для обеспечения оптимальных условий резания и предотвращения перегрева;

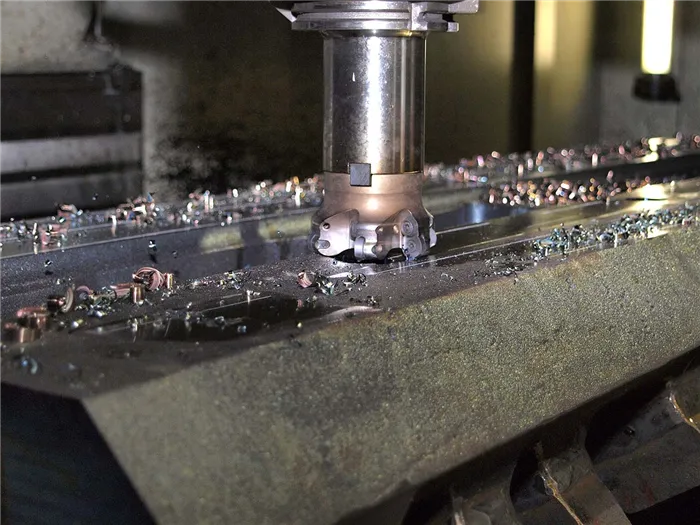

- обработка металла заготовки с помощью фрезерного инструмента, начиная от грубой шлифовки и завершая финишной;

- промежуточный контроль качества для предотвращения допущений и возникновения дефектов;

- подготовка к следующей операции или завершение работы.

Каждый вид фрезерной обработки требует соответствующих режущих инструментов. Каждый тип фрезы имеет свои уникальные характеристики и подразумевает соблюдение определенных условий. К примеру, при использовании цилиндрических фрез важно, чтобы длина их рабочей части была больше глубины фрезерования хотя бы на 10 мм, а диаметр был пропорционален ширине обрабатываемой зоны.

Торцевые фрезы производят меньше шума в процессе работы по сравнению с другими типами, так как во время фрезеровки заготовка дополнительно прижимается к столу инструментом. На производственных мощностях зачастую используется набор различных инструментов, что позволяет повысить производительность при создании деталей сложных конфигураций.

Многошпиндельные машины облегчают выполнение обработки металла, так как одновременно задействуются несколько фрез, что значительно ускоряет процесс и уменьшает вероятность возникновения производственных дефектов из-за смещения заготовки.

Основное оборудование

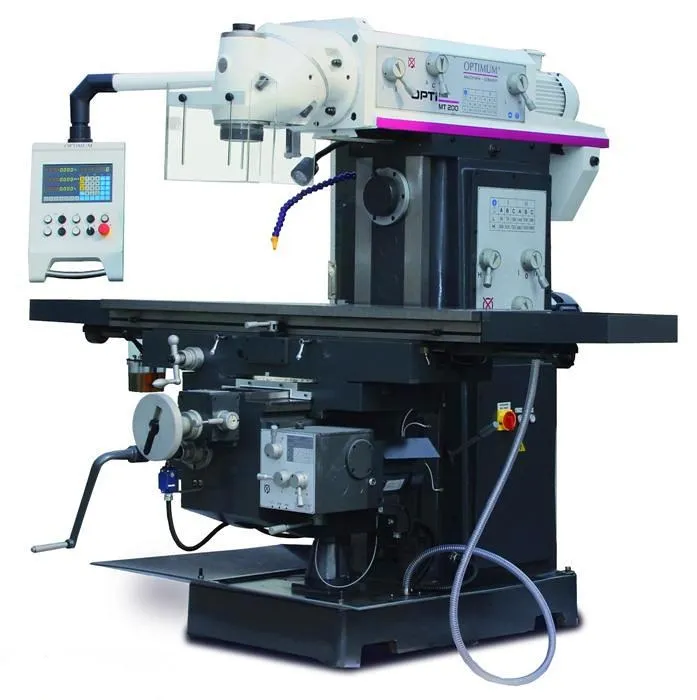

Станки — это важные механизмы, обеспечивающие процесс производства в широких масштабах и обладающие уникальными возможностями. Первые модели фрезерных станков были запатентованы еще в начале XIX века. С тех пор машины, используемые в фрезеровании, значительно изменились и скорее всего не поддаются единой классификации, так как каждая модель может отличаться по множеству признаков. Самое простое деление — это фрезерные станки для металла и для дерева.

Станки, предназначенные для обработки металлических заготовок (включая не только сталь, но и алюминий, различные сплавы цветных металлов), можно разделить на следующие группы:

- по количеству шпинделей: вертикальные, горизонтальные (обычно с одной системой закрепления заготовки) и универсальные (с двумя шпинделями, позволяющие проводить обработку детали в двух плоскостях);

- по конструкции рабочего стола: в консольных моделях стол перемещается продольно на салазках, а в бесконсольных присутствуют также салазки, позволяющие формировать три вектора (по вертикали, наклонной и горизонтальной);

- по сфере применения: промышленные (для использования на фабриках, в цехах и мастерских) и бытовые — компактные, более доступные по цене, рассчитанные на стандартное напряжение и мобильные.

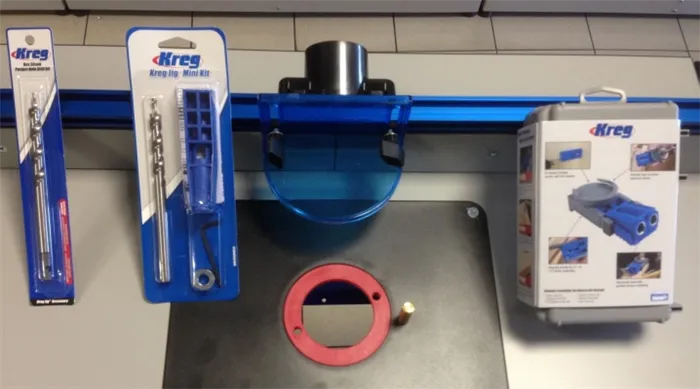

Деревообрабатывающие станки преимущественно имеют вертикальный шпиндель (существует также отдельный класс — фрезерно-копировальные станки, предназначенные для обработки нестандартных контуров, вырезания филенок и резьбы орнаментов или узоров). Оптимальные станки для профилирования, создания шипов и пазов – это те, у которых патрон, крепящий инструмент, находится в нижнем положении. На рынке также предлагаются как производственные, так и бытовые модели, отличающиеся мощностью, весом и временем непрерывной работы.

Виды фрез

Фреза представляет собой инструмент с изменяемой формой, имеющий различное количество лезвий (в обиходе часто именуются зубьями). Внешний вид, сложность конструкции, число зубьев, габариты и материал зависят от предназначения: от характеристик заготовки, нужной геометрии, сложности выполняемых процессов. В случаях работы с металлом применяются быстрорежущая сталь, композиты с керамическими или минеральными добавками, тогда как для дерева используются изделия из менее дорогих и прочных материалов. Для фрезерования пазов часто используют дисковые или цилиндрические фрезы, а для обработки плоских поверхностей и создания требуемой формы – торцевые и концевые фрезы в зависимости от размера и расположения нужной плоскости.

Сохраняется основная дифференциация между фрезами, предназначенными для обработки металла и древесины. Разница заключается не только в составе, но и иногда в методах крепления, направлении режущих частей, конструктивных особенностях и даже в заточке.

Для обработки металла применяют одну из четырех категорий фрез.

- Цилиндрические с различной формой зубьев. Винтовые являются актуальными для переменных процессов, прямые хорошо подходят для обработки узких поверхностей.

- Торцевые — предназначены исключительно для вертикальных станков. Для черновой обработки используются фрезы с одним зубом, для раскроя и получения промежуточной обработки — с двумя зубьями, а большее количество лезвий нужно для окончательной обработки отдельных видов металла.

- Угловые фрезы применяются в металлообработке для создания канавок. Для фрезерования прямых канавок используются одноугловые фрезы, а двухугловые, которые обычно имеют несимметричную форму, нужны для выполнения винтовых канавок. Не исключены и симметричные фрезы с особыми направлениями применения.

- Три типа дисковых фрез различаются в зависимости от области применения инструмента. Шпоночные (иногда именуемые шлицевыми) предназначены для распиловки и обработки пазов, а двух- и трехсторонние — для чистовой обработки, профилирования и отделки кромок. Их разнообразие породило множество профессиональных терминов для отдельных моделей — они могут быть как с напайными, так и сменными пластинами, а также возможностью регулировки картриджей, что расширяет их областей применения.

Этот перечень не является исчерпывающим. Он содержит лишь общепринятые виды фрез, существуют также и другие — фасонные, червячные (для обработки поверхностей обкатом), что позволяет делать как правые, так и левые, с одним или несколькими заходами, кольцевые (также известные как корончатые), которые заметно эффективнее в создании отверстий по сравнению с традиционными спиральными сверлами.

Эксперты настоятельно рекомендуют для работы с металлом приобрести комплект необходимых видов фрез, однако этого иногда оказывается недостаточно, и в ряде случаев приходится изготавливать самодельные приспособления дополнительно.

Для деревообрабатывающих работ, особенно с бытовыми фрезерами, применяются пазовые (фасонные, конструкционные и галтельные), кромочные, комбинированные (многопрофильные) и фигурные фрезы. Здесь сфера применения в значительной степени зависит от конструкции мини-аппарата, необходимого для осуществления обработки. Например, среди комбинированных моделей можно выделить рамочные, пазо-шиповые или фрезы для изготовления вагонки.

Приспособления для закрепления инструмента

В зависимости от типа крепления на шпиндель фрезерного станка оборудование делится на концевую и насадную.

- Концевая фреза – крепится с помощью патрона с цанговым зажимом. Производители оснастки для фрезерных станков предлагают наборы, которые содержат патрон и разные виды цанговых зажимов (цанг) для работы с оснасткой разных размеров, а также термоусадочные оправки; последний тип работает по принципу линейного температурного расширения для фиксации инструмента.

- Насадная фреза – устанавливается с помощью оправки.

Оправки бывают различных типов:

- Конус Морзе — это старый тип оправки, который часто применяется на универсальных фрезерных центрах без ЧПУ; они сбалансированы для частоты вращения не выше 12 000 об/мин.

- Конус 7:24 ISO — это более современный тип оправки, проектируемый на частоту вращения до 25 000 об/мин.

- SK и BT — это оправки, предназначенные для станков с ЧПУ, которые допускают автоматическую замену инструмента.

- HSK 1:100 и PSK Capto 1:20 — новейшие конусы, разработанные для автоматических станков с ЧПУ, способны работать до 50 000 об/мин.

Фрезерные головки

Отдельной группой приспособлений для фрезерного станка по металлу являются фрезерные головки.

- Расточные головки позволяют обрабатывать внутренние канавки и торцевые проточки.

- Угловые фрезерные головки позволяют проводить обработку под углом относительно оси шпинделя станка. С их помощью можно создавать пазы и карманы без необходимости переустановки детали (заготовки). В определенных случаях, таких как значительное удаление поверхности обработки от шпинделя или обработка внутренней поверхности кармана, использование этих приспособлений становится единственным способом достижения требуемого результата.

Иллюстрация: угловая головка в портально-фрезерном центре с ЧПУ. (рис.2)

Приспособления для закрепления заготовки

Универсальные крепления

Для начала обработки заготовка должна быть надежно закреплена на рабочем столе станка. В мелкосерийном производстве или единичном производстве используются универсальные крепежные устройства, такие как:

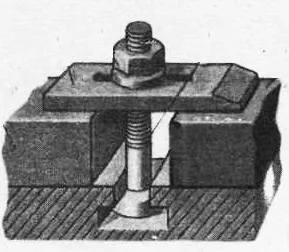

- Прихваты — это одно- или двухплечевые рычаги, которые фиксируются на рабочем столе с помощью гаек, винтов, эксцентриков. Прихваты имеют разные формы, что позволяет использовать их для фиксации заготовок различных конфигураций.

Рис.3 Схематическое изображение двухплечевого прихвата.

- Тиски — универсальное приспособление для крепления мелких заготовок. Станочные тиски могут быть как неповоротными, так и поворотными. Универсальные устройства способны разворачиваться в множестве плоскостей, что упрощает установку деталей для обработки наклонных поверхностей. Они также могут быть дополнены пневмо- или гидроприводом, что значительно снижает физическую нагрузку на оператора.

Рис.4 Универсальные тиски для закрепления заготовки.

- Упоры и прижимы — используются при обработке крупных заготовок. Обычно боковая фиксация детали осуществляется с помощью упора и прижима клинового типа.

Рис.5 Набор прижимов.

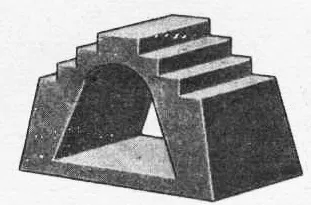

- Угловые плиты — применяются для быстрой и точной настройки угла обработки. Эти устройства представляют собой угольник с ребрами жесткости и могут иметь поворотную конфигурацию.

Рис.6 Угловая плита 90°, может использоваться на станках типа ГРС.

- Круглые поворотные, наклонно-поворотные столы — это закрепляющее устройство, состоящее из планшайбы, червячного механизма и червячного колеса. Они чаще всего управляются через ЧПУ по программе, но могут также иметь ручное управление (в частности, наклонно-поворотные столы). Данные устройства позволяют вращать заготовки и регулировать их под нужным углом, что делает их полезными для фрезерования криволинейных поверхностей, валов и в целом для 5-координатной обработки сложных изделий.

Рис.7 Наклонно-поворотный стол 90°, может использоваться на станках типа ГРС

- Делительные головки (чаще всего на универсальных станках) — используются для периодического поворота заготовок (деления) на равные или неравные углы. Они востребованы при нарезке зубьев, создании канавок, фрезеровании многогранников. Это приспособление для фрезерного станка состоит из корпуса, поворотного механизма и шпинделя, на котором крепится трехкулачковый патрон, удерживающий один конец заготовки, а другой поддерживается задней бабкой. Специальные люнеты применяются для предотвращения прогиба детали.

Износ инструмента

В процессе работы может возникнуть преждевременный износ фрезы, а также выкрашивание ее рабочей части. Это нередко происходит из-за неправильного выбора режимов фрезерования, некачественного закрепления компонентов, а также несоответствия материала изготовления фрезы материалу заготовки. При более глубоком изучении вопроса можно обратиться к статье, посвященной Износу и стойкости фрез.

Во время работы можно столкнуться с разными дефектами. Наиболее распространенной проблемой является наклеп, который проявляется при перегреве рабочей зоны. Решить эту проблему можно, увеличив подачу охлаждающей жидкости и корректируя скорость резания в процессе фрезерования.

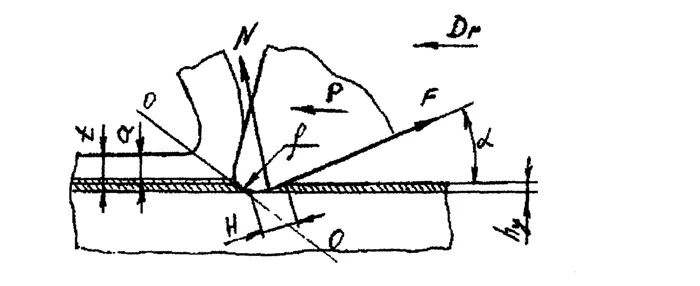

Наклеп при фрезеровании: Рис. 4. Наклеп, возникший при фрезеровании.

Также вероятны отклонения по вертикали и несоответствие заданным размерам. Это может быть связано с превышением износа режущих кромок, ненадлежащей фиксацией детали и чрезмерной вибрацией фрезы.

Неправильный подбор глубины реза и неравномерная подача могут приводить к выкрашиванию.

Часто задаваемые вопросы

Можно ли заменить напаянные твердосплавные пластины фрезы в домашних условиях?

Нет, для этого требуется специальное оборудование и соответствующий припой.

От чего зависит срок службы фрезы?

Срок службы инструмента зависит от интенсивности эксплуатации, правильности подбора режимов обработки и качества самой фрезы.

Как можно восстановить фрезу по металлу?

Процесс восстановления заключается в заточке режущей части фрезы или в замене твердосплавной пластины.

Мы предлагаем вам воспользоваться нашими скидками на инструменты и получать только полезную информацию! Мы готовы разработать и произвести уникальные виды инструмента специально под ваш заказ!

Адрес основного офиса:

117418, г. Москва, ул. Новочеремушкинская, д.52, к.2,э.1, пом.IV, к. № 1

- Бонусная система

- Хиты

- Новинки

- Как сделать заказ

- Доставка инструмента

- Возврат товара

- Вопросы и ответы

- Служба контроля качества

- Политика конфиденциальности

- Условия продажи

Все материалы на сайте принадлежат интернет-магазину rinscom.com. Публикация информации с сайта rinscom.com без предварительного разрешения запрещена. Изображения товаров на фотографиях, размещённых на сайте, могут отличаться от оригинальных образцов.

- Фрезы по металлу

- Сверла по металлу

- Инструменты для нарезки резьбы

- Развертки

- Зенкеры и зенковки

- Твердосплавные пластины

- Токарные резцы

- Абразивные инструменты

- Алмазные инструменты

- Измерительные инструменты

- Наборы инструментов

- Оснастка и приспособления

- Промышленные компоненты

- Режущие инструменты

- Ручные инструменты

- Слесарные инструменты

- Автомобильные инструменты

- Горюче-смазочные материалы

- Пневмоинструменты

- Садовый инвентарь

- Сверлильные станки

- Силовое оборудование

- Электроинструмент

- Бренды

- Обработка древесины

- Фрезы по металлу

- Концевые фрезы

- Наборы концевых фрез

- Концевые конические фрезы

- Концевые цилиндрические фрезы

- Шпоночные концевые фрезы

- Радиусные концевые фрезы

- Отрезные дисковые фрезы

- Пазовые дисковые фрезы

- Полукруглые дисковые фрезы

- Трехсторонние дисковые фрезы

- Угловые дисковые фрезы

- Концевые фрезы

- Твердосплавные торцевые фрезы

- Твердосплавные концевые фрезы

- Твердосплавные фасонные фрезы

- Наборы борфрез

- Червячные фрезы с эвольвентным профилем по ГОСТ 9324

- Червячные фрезы для нарезки зубьев звездочек по ГОСТ 15127

- Червячные фрезы мелкомодульные по ГОСТ 10331

- Фрезы для шлицевых прямобочных валов по ГОСТ 8027

- Фрезы для шлицевых эвольвентных валов по ГОСТ 6637

- Фрезы Новикова

Разнообразие методов фрезерования

Оптимальный вариант фрезерования — это механообработка, осуществляемая на фрезерных станках, где заготовка фиксируется в шпинделе. Всё начинается с подготовки к выполнению операции.

Во время старта станка шпиндель вращается на низкой скорости. Это продолжается до момента, когда заготовка не окажется близко к фрезе. Затем станина отводится, и шпиндель останавливается. Далее устанавливаются необходимые режимы резания и приводится в движение режущий инструмент. За счет перемещения станины осуществляется подвод фрезы к детали.

Работая с одной болванкой, операторы зачастую используют целые наборы фрез, чтобы повысить производительность процесса обработки. Каждый инструмент выбирается в зависимости от конкретного задания и специфических требований по точности.

Предварительная черновая обработка предполагает до 12 квалитетов точности и выше (например, 7), если это обуславливается специальными требованиями.

Особенности фрезерования на станках с ЧПУ

Механическая обработка металлов на фрезерных станках, оснащенных системой ЧПУ, начала применяться в промышленности не так давно, как это может показаться на первый взгляд. Автоматизация управления металлообрабатывающим оборудованием стала возможной благодаря стремительному развитию науки и внедрению новых технических решений. В этом случае оператор фрезеровочного станка выступает в роли специалиста, управляющего процессом резания, используя специальное программное обеспечение. Благодаря системе ЧПУ повышается точность фрезерования, ускоряются процессы обработки, увеличивается производительность, а уровень брака существенно снижается.

ЧПУ — это идеальное решение для организации серийного производства изделий, конструкция которых предполагает сложную геометрическую форму и которому требуются особо высокие требования по точности.

Компьютерная программа позволяет точно регулировать скорость вращения шпинделя, менять траекторию перемещения фрезы, контролировать глубину врезания инструмента и так далее. Современное оборудование, оборудованное ЧПУ-системами, способно осуществлять даже лазерную обработку с использованием трехмерной ориентации фрез. В таком случае деталь обрабатывается несколькими фрезами, расположенными под различными углами.