Медные трубы с толщиной стенки 3 мм и более соединяются ручной сваркой в С оветском Союзе. В работе используются покрытые электроды — Комсомолец 100. Их применение также рекомендуется при сварке меди инверторами.

Технология сварки меди

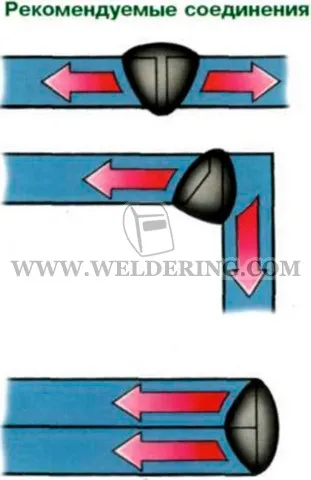

Высокая теплопроводность меди (в 6 раз выше, чем у железа) требует сварочной дуги с повышенной тепловой эффективностью и симметричного отвода тепла из зоны сварки. Рекомендуется сварка кромок и аналогичный отвод тепла.

Высокая текучесть меди (в 2-2,5 раза выше, чем у усталости) затрудняет сварку вертикальных и рельефных швов. Она возможна только при минимальных размерах сварочной ванны и малом времени пребывания металла в жидком состоянии. При сварке торцевых швов в нижнем положении с гарантированным проплавлением во избежание ожогов необходимо использовать графитовые подкладки, сухой асбест, флюсовые подкладки и т.п.

Активная способность поглощать газы (кислород и водород) при плавлении, приводящая к образованию пористых швов и горячих трещин, требует надежной защиты металла шва и сварочных материалов от загрязнения вредными примесями.

Из-за склонности меди к окислению с образованием тугоплавких оксидов необходимо использовать присадочный металл с растворенными гелями, наиболее важными из которых являются фосфор, кремний и марганец.

Высокий коэффициент линейного расширения меди (в 1,5 раза выше, чем у стали) приводит к значительным деформациям и напряжениям, а также к образованию горячих трещин. Их можно устранить путем предварительного нагрева конструкций: медь до 250-300°C, бронзу до 500-600°C.

Подготовка к сварке

Медь или ее сплавы разрезают на точные по размерам детали с помощью шлифовальных станков, труборезов, токарных и фрезерных станков, а также плазменной резки. Кромки механически подготавливаются к сварке. Свариваемые детали и сварочная проволока очищаются от окислов и грязи до металлического блеска и обезжириваются. Кромки зачищают мелкой наждачной бумагой, металлическими щетками и т.д. Использование грубых абразивов не рекомендуется. Допускается гравировка кромок и проволоки в растворе кислоты:

75 см3 на 1 л азотной кислоты,

100 см3 на 1 л сульфатной воды,

1 см3 на 1 л солянокислой воды.

с последующей промывкой в воде и щелочи и сушкой горячим воздухом. Конструкции с толщиной стенки 10-15 мм предварительно нагревают газовым пламенем, рассеянной дугой и другими способами. Соединения под сварку выполняют либо на оснастке, либо с помощью зажимов. Расстояние между соединяемыми деталями всегда одинаковое. Шов должен быть как можно меньше, чтобы его можно было повторно соединить во время сварки. Поверхность сварных швов должна быть очищена и необходимо убедиться в отсутствии поверхностных горячих трещин.

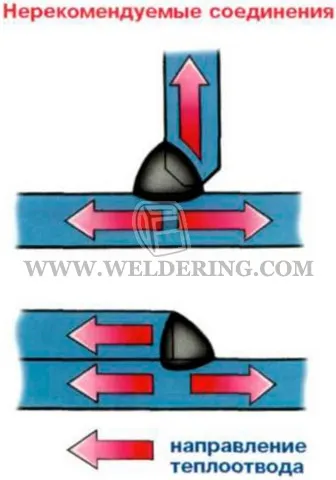

Если сварка производится в более глубоком месте, используйте графитовые или медные фитинги для лучшего отвода тепла.

Если сварка производится на открытом воздухе, соединение должно быть оборудовано съемными перегородками

1 — подача газа; 2 — сварка; 3 — защитный экран.

Особенности сварки меди

Обработка медных изделий в значительной степени зависит от наличия примесей в составе (свинец, сера и т.д.). Чем меньше процент этих примесей в металле, тем лучше он поддается сварке. При обработке меди необходимо учитывать следующие характеристики:

- Повышенная окисляемость. При термической обработке данного металла с кислородом в околосварной зоне возникают трещины и хрупкие зоны.

- Поглощение газов в расплавленном состоянии меди приводит к образованию некачественного шва. Например, водород, соединяясь с кислородом при кристаллизации металла, образует водяной пар, вследствие чего в зоне термической обработки возникают трещины и поры, уменьшающие надежность шва.

- Большая теплопроводность. Это свойство меди приводит к тому, что ее сварку необходимо осуществлять с применением источника нагрева повышенной мощности и с большой концентрацией тепловой энергии в области сварного шва. Из-за быстрого ухода тепла снижается качество формирования шва и увеличивается возможность образования в нем наплывов, подрезов и т.п.

- Большой коэффициент линейного расширения вызывает значительную усадку металла при затвердевании, вследствие чего могут образоваться горячие трещины.

- При возрастании температуры выше 190°C уменьшается прочность и пластичность меди. В других же металлах при повышении температуры снижение прочности происходит с одновременным увеличением пластичности. При температурах от 240 до 540°C пластичность меди достигает наименьшего показателя, в результате чего на ее поверхности могут образовываться трещины.

- Большая жидкотекучесть делает невозможным осуществить качественную одностороннюю сварку на весу. Для этого нужно дополнительно использовать прокладки с обратной стороны.

Влияние примесей на свариваемость меди

Примеси в меди по-разному влияют на ее свариваемость и эксплуатационные характеристики. Одни вещества могут облегчить процесс сварки и улучшить качество сварного шва, другие — ухудшить его. Для производства различных изделий из меди в основном используются марки меди М1, М2 и М3, которые в определенной пропорции содержат серу, свинец, кислород и т.д.

Наиболее сильное ухудшение процесса сварки вызывает O2чем его больше, тем труднее добиться хороших результатов сварки. В медных листах марок М2 и М3 концентрация O2составляет менее 0,1 %.

Низкая концентрация свинца при нормальной температуре не оказывает отрицательного влияния на свойства металла. При повышении температуры присутствие свинца в том же количестве вызывает покраснение.

Висмут (Bi) практически нерастворим в твердом металле. Он окружает медные зерна хрупкой оболочкой, что делает сварной шов хрупким как в горячем, так и в холодном состоянии. По этой причине содержание висмута не должно превышать 0,003 %.

Наиболее вредной примесью после кислорода является сера, поскольку она образует сульфид, который значительно снижает характеристики меди по границам зерен и делает ее хрупкой. Когда медь подвергается термической обработке с высокой концентрацией серы, она вступает в химическую реакцию и образует сернистый газ, который при охлаждении делает сварной шов пористым.

Фосфор считается одним из лучших окислителей. Его содержание в частицах меди не только не снижает прочностные свойства соединения, но и улучшает их. Однако его содержание не должно превышать 0,1 %, иначе медь становится хрупкой. Это следует учитывать при выборе наполнителя. Фосфор также снижает способность меди поглощать газы и повышает ее текучесть, что может увеличить скорость сварки.

Подготовка металла

Качественный результат при сварке меди зависит не только от точных действий сварщика, но и от подготовки. Прежде всего, следует обратить внимание на форму заготовки. Обычно это труба или лист металла. Первая процедура относится к резке. Заготовка разрезается в соответствии с размером. В некоторых случаях необходимо разрезать заготовку на несколько частей.

Медь легко поддается обработке, поэтому ее можно резать труборезом, отрезной шлифовальной машиной или станком. Также может использоваться плазменная резка.

Обрезка кромок — обязательный процесс. Обрабатываются только края заготовок. После удаления грязи с поверхности металла снимается оксидный слой. Он виден невооруженным глазом. Заготовка без слоя блестит, а оксид образует мутный налет. Подготовленные края обрабатываются наждачной бумагой или металлической щеткой. После завершения этой работы металл следует обезжирить.

Не следует использовать грубую наждачную бумагу, так как она может оставить глубокие царапины на поверхности заготовки. Популярным методом отделки заготовки и сварочной проволоки является травление. Для этого детали окунают в специальный раствор азотной, соляной или серной кислоты. Раствор доводится до нужной концентрации путем смешивания кислоты с водой. После травления поверхности необходимо промыть водой, а затем высушить.

Если толщина кусков меди превышает 1 см, их необходимо предварительно нагреть. Нагрев газовой горелкой или в печи также является частью подготовительных работ. Перед непосредственной сваркой детали выравниваются так, чтобы между краями оставался небольшой зазор. Детали можно закрепить винтовыми зажимами или очищенным от посторонних предметов степлером. Другими приспособлениями являются щитки, которые защищают область сварки от ветра, и графитовые подкладки. Графит является хорошим проводником тепла. Подкладка также предотвращает растекание расплавленного металла.

Ручная дуговая сварка

Ручная дуговая сварка технически и экономически выгодна, если она возможна для конкретного металла. Ручная дуговая сварка характеризуется достаточно высокой производительностью при условии высокой квалификации сварщика. Если быть точным, то дуговая сварка — это не только процесс ММА. Существует также автоматическая дуговая сварка под флюсом и дуговая сварка в среде защитного газа. Традиционно ручная дуговая сварка считалась отдельной работой.

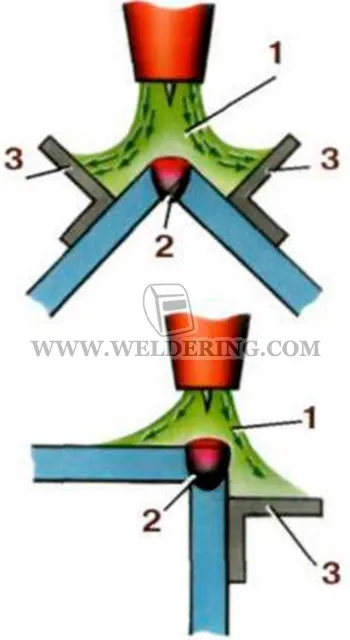

Выбор метода разделки кромок должен быть обдуман до начала подготовки. Если толщина металла составляет от 6 до 12 мм, кромки обрезаются под углом 60-70° друг к другу. Если на противоположной стороне имеется подрез, угол между кромками уменьшается до 50°. Расстояние между кромками должно составлять 2% от длины сварного шва. Также можно сваривать без прижатия листов друг к другу. В этом случае листы предварительно свариваются на расстоянии 30 см друг от друга. Помните, что отсутствие расстояния между участками обычно приводит к перегреву металла и, как следствие, к образованию трещин.

Если толщина заготовки превышает 12 мм, рекомендуется использовать Х-образный скос. Это подходит для сварки с обеих сторон. Однако такой вид резки затруднителен, поэтому М-образную фаску можно оставить, но следует помнить, что при этом увеличивается расход электродов и необходимо использовать проставки. При предварительном подогреве температура кромок повышается до 300-400°C.

Ручная дуговая сварка меди осуществляется покрытыми электродами. Защитное покрытие электродов предотвращает окисление сварного шва, стабилизирует дугу и предотвращает пористость. Электродный стержень представляет собой медную проволоку. Она может содержать легирующие элементы (кремний, марганец). Можно использовать медную проволоку БрКМц3-1 (CuSi3Mn1) или БрОФ4-03. Эти проволоки легируют медь кремнием, марганцем или фосфором и раскисляют металл во время сварки. Популярными марками являются серии Комсомолец-100 и АНК/ОЗМ.

Медь и ее сплавы свариваются постоянным током с обратной полярностью. Использование переменного тока теоретически возможно, но не обеспечивает требуемой стабильности дуги. Кроме того, при использовании переменного тока возможно разбрызгивание металла. Для выбора правильного режима сварки следует использовать специальные таблицы. В качестве ориентира можно использовать следующие значения:

- толщина детали – 2 мм, диаметр электрода – 3 мм, сила тока – 120 А;

- толщина – 3 мм, диаметр – 4 мм, сила тока – 160 А;

- толщина – 5 мм, диаметр – 6 мм, сила тока – 300 А;

- толщина – 10 мм, диаметр – 8 мм, сила тока – 400 А.

Чем больше толщина детали, тем больше требуется многослойных сварных швов. Тонкие листы свариваются за один проход. Техника сварки имеет свои особенности. Сварка производится участками по 200 — 300 мм. Будущий шов делится в соотношении 1 к 2. Сначала сваривается большая секция в одном направлении, а затем меньшая секция в противоположном направлении. Опыт показывает, что такая техника улучшает качество шва и предотвращает появление трещин

Особенности сварки меди с другими металлами

Для того чтобы соединить медь и другие металлы, необходимо знать некоторые тонкости. Прежде всего, необходимо учитывать свойства металла. Их необходимо учитывать, чтобы получить качественный сварной шов.

Медь и сталь

Если медь будет свариваться со сталью, ее необходимо удалить на небольшое расстояние от места соединения сварочной дуги. Она также должна быть отклонена в сторону от медной части. Если сварка меди на стали выполняется порошковой проволокой с флюсом и под защитным газом, можно получить высококачественный шов. Оно обладает хорошей диэлектрической прочностью и хорошей пластичностью.

Лучше всего сваривать медь и сталь с помощью аргонодугового процесса. В этом случае сварной шов содержит очень мало железа. Содержание железа не превышает 10 %. Это значение намного ниже, чем при холодной сварке. Сварку меди и железа следует выполнять вольфрамовыми электродами.

Также рекомендуется использовать плазменную струю со специальной проволокой в качестве присадки. В этом случае металлы и электрод защищены от окисления инертным газом, подаваемым во время процесса.

Медь и нержавейка

Нередко приходится сваривать медь с нержавеющей сталью. Этот процесс также осуществляется с помощью аргонодуговой сварки. Здесь медь сваривается тугоплавким вольфрамовым электродом.

В некоторых случаях вместо аргона используется азот. При этом способе соединения металлов вольфрамовый стержень заменяется графитовым электродом. Причиной этого является высокий расход вольфрама. При сварке меди и нержавеющей стали следует использовать 10%-ный раствор каустической соды. Он используется для подготовки кромок двух металлов.

Примечания: Трудности при сварке медно-никелевых сплавов такие же, как и при сварке чистой меди. Это водородные раны и пористость. Необходимо также принять меры, чтобы предотвратить вытекание воды из наплавки и попадание ее в расплавленный металл.

Это достигается путем сушки присадочного металла и добавления раскислителей, в состав которых входит марганец с кремнием. Соединение медно-никелевых сплавов лучше всего выполнять газовой сваркой.

В качестве альтернативы можно использовать ручную дуговую сварку металлическим электродом. Также используется полуавтоматическая дуговая сварка под флюсом и сварка под защитным газом (аргоном). Кроме того, используется контактная сварка.

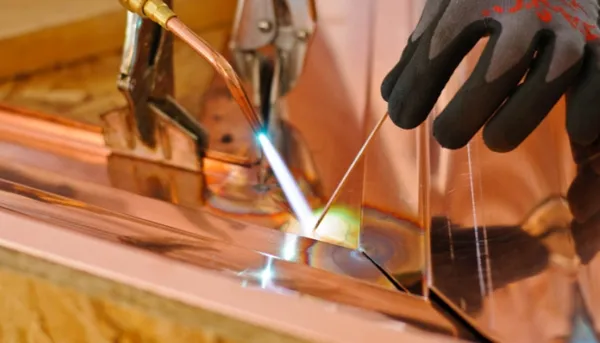

Сварка меди дома

В частных домах медь сваривают при монтаже систем отопления и сантехнического оборудования. Этот процесс может быть газовой или аргонодуговой сваркой. Однако следует знать, что сварка меди в домашних условиях намного сложнее, чем сварка электросваркой. Особенно это касается тонкостенных труб. Чтобы иметь возможность выполнить такую работу, желательно подготовиться заранее:

- переносной сварочный пост для пайки медных труб;

- припой;

- флюс;

- щетки;

- медные фитинги;

- абразивную бумагу.

Сварочный пруток для медных труб используется при выполнении высокотемпературных соединений. Для этой процедуры необходимо создать температуру, минимальное значение которой составляет 450 градусов. При этом достигаются прочные соединения. Однако во время этого процесса происходит сгорание меди.

Высокотемпературная сварка всегда выбирается, когда необходимо создать систему отопления. В то же время метод низкотемпературной сварки можно использовать для монтажа систем холодного водоснабжения. Этот же метод сварки используется при монтаже медных труб диаметром до 40 мм.

Сам процесс сварки выполняется в доме в следующем порядке:

- отрезается труба нужной длины;

- с помощью гратоснимателя защищается место пайки;

- наносится флюс;

- выполняется нагрев место соединения;

- наносится припой;

- вытираются излишки флюса.

Сварку медных труб может выполнить и человек без опыта. Особенно если у нее под рукой есть все необходимые инструменты. Сейчас это можно приобрести у различных производителей по приемлемой цене. Поэтому практически любой человек может провести необходимые работы в домашних условиях.