Для изготовления тисков нам понадобятся следующие материалы: кусок швеллера, старые тормозные колодки, несколько гаек и уголок размером 40×40 мм. В тормозных колодках нужно аккуратно обрезать одну сторону, а затем шлифовать эту грань с помощью болгарки, чтобы добиться нужной формы и качества поверхности:

Изготовление тисков для сверлильного станка своими руками. Как изготовить слесарные и столярные тиски своими руками: Самодельные тиски и чертежи

При производстве технологические отверстия в деталях, выполненных из различных материалов, таких как дерево, пластик, резина и металл, обычно создаются при помощи сверлильного оборудования. В условиях домашней мастерской, когда необходимо просверлить лишь одно или несколько отверстий, опытные мастера могут обойтись простой ручной дрелью с незначительным коэффициентом вращения. Однако для более точного процесса сверления крайне необходимо использование сверлильного станка. Ключевым элементом этого оборудования являются качественные тиски, предназначенные для установки на сверлильный станок.

Даже если у мастера имеется мощное оборудование, которое обеспечивает высокую точность обработки деталей, в некоторых случаях можно обойтись без зажимных механизмов или удерживать детали при помощи рук. Но когда возникает необходимость сверлить отверстия в большом количестве деталей — десятках и сотнях — руки быстро устают, и общая эффективность работы резко снижается.

Преимущества использования станочных тисков

Гидравлические станочные тиски можно применять совместно со сверлильными, фрезерными и другими видами станков, где возможно их надежное крепление. К числу основных преимуществ использования таких тисков можно отнести:

- достижение необходимого уровня давления, чтобы надежно зажать заготовки;

- гладкая регулировка усилия зажатия;

- удобное использование и настройка, что позволяет снизить уровень утомляемости оператора во время выполнения технологических операций;

- повышение скорости выполнения операций;

- возможность выполнения металлорежущих операций с приложением значительного усилия, что невозможно при других конструкционных решениях;

- плавное сжатие заготовок, что исключает вибрации или удары во время работы.

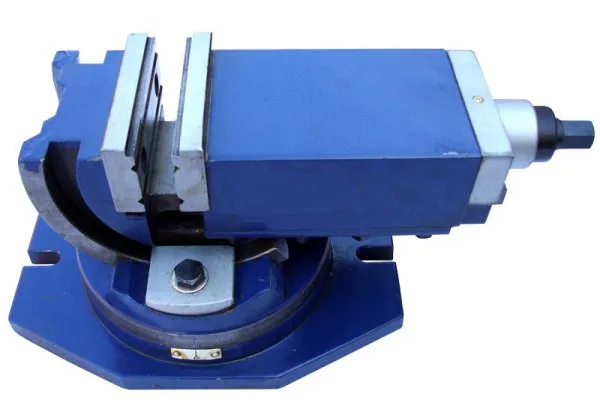

Точность обработки при использовании такого типа тисков может достигать 0.1 мм. Обработка деталей может производиться в различных плоскостях, что способствует оптимизации всего производственного процесса. При необходимости также используют поворотные станочные тиски, позволяющие помещать заготовку в нужное положение.

Особенности инструмента

При выполнении точного сверления и последующей обработки деталей крайне важно использовать правильный инструмент, чтобы обеспечить высокое качество готовой продукции. Создавать технологические отверстия дома и обрабатывать металлические или деревянные бруски вручную бывает как неудобно, так и небезопасно. Поэтому если мужчина занимается слесарным или столярным делом, или же у него есть творческая работа по металлу, наличие тисков становится крайне необходимым.

Многие специалисты по сверлению, работающие в оборудованном гараже или сарае, используют металлические устройства, приобретенные в магазинах, то есть изготовленные по установленным стандартам. Однако такие приспособления, несмотря на свою очевидную пользу и отсутствие необходимости в их самостоятельном изготовлении, имеют множество недостатков.

Стандартные тиски, выставленные на продажу, обладают следующими недостатками:

- высокая стоимость;

- значительный вес;

- громоздкость;

- недостаточная удобность в использовании.

К тому же на рынке нередко встречаются экземпляры низкого качества. Этот вопрос особенно актуален в современных условиях, когда производители стараются максимально сократить затраты на выпуск готовой продукции. Из-за вышеописанных причин опытный мастер со временем приходит к выводу, что необходимость в изготовлении слесарных тисков для сверлильного станка становится очевидной.

Еще одна причина для самостоятельного создания такого устройства заключается в том, что приобретение недорогого сверлильного станка или подержанного механизма, в комплекте с которым отсутствует необходимое приспособление, делает целесообразным изготовление тисков своими руками. Заказ тисков отдельно, например, в интернет-магазине, приводит к дополнительным расходам. Поэтому проявление изобретательности и разработка изделия самостоятельно могут оказаться более выгодными и надежными.

Самодельные тиски для сверлильного станка должны соответствовать требованиям: слесаря, столяра, или домашнего мастера, который будет нередко использовать инструмент для выполнения технологических операций, таких как обтачивание, склеивание досок и пластин, надежно закрепляя их между губками тисков. Одной из основных функций тисков должно быть надежное крепление к металлическому верстаку, иначе эксплуатация данного изделия утратит смысл.

Самодельные тиски можно адаптировать для исполнения различных задач, а не только для сверления. По сути, это универсальный инструмент, с помощью которого можно выполнять такие технологические операции, как сверление, обтачивание, удаление заусенцев с острых краев, растачивание отверстий, стачивание кромок или создание пазов в деталях, а также склеивание различных поверхностей.

Структурное устройство тисков довольно простое:

- недвижимая нижняя подставка;

- рама с неподвижной планкой для зажима;

- металлический винт с крупной или мелкой резьбой;

- подвижным элементом с губкой.

В конструкцию тисков предусмотрены фиксаторы (обычно три ручки) для надежного закрепления подвижных частей. Также предусмотрены отверстия для смазки поворотных, раздвижных элементов и крепежей, с помощью которых тиски прикрепляются к слесарному или столярному верстаку. Если планируется зажимать в тисках крупные детали, важно задуматься о создании массивных тисков с большим запасом хода подвижной губки. В тех случаях, когда исполнение простых задач достаточно, можно обратить внимание на чертежи, на которых изображены небольшие изделия для домашнего использования. Когда же планируется точное сверление с зажимом хрупких или мягких деталей, следует выбрать винт с малым шагом резьбы и предусмотреть использование губок с упругими накладками.

Необходимые материалы

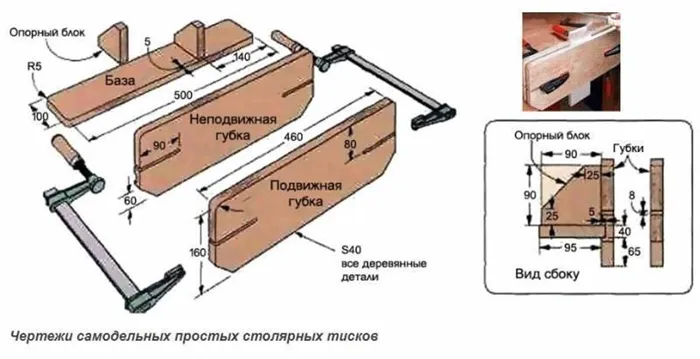

Слесарные тиски могут изготавливаться как из чугуна, так и из различных металлов, в зависимости от конкретной модели. Столярные тиски производятся из древесных материалов, таких как бруски определенных размеров, полученные в процессе деревообработки. Например, если рассматривать самодельные устройства для столярной мастерской, то сначала необходимо разметить нужное количество деталей и вырезать деревянные бруски в соответствии с чертежом.

Для изготовления станины подойдет массив дерева. Для этого нужно подготовить три бруска. В первом и втором брусках просверливаются два вертикальных отверстия, которые позволят надежно закрепить бруски на станине. С необходимой длиной болтов выполнить описанный процесс. В первом бруске также следует просверлить горизонтальное отверстие для установки ходового винта.

После этого винт вставляют в подготовленное отверстие и прикрепляют к подвижной губке (следующий брусок). На другой стороне ходового винта, предварительно сделав петлю, приваривают металлический стержень или создают ручку для вращения. Последний этап заключается в надежном креплении конструкции на верстаке.

Это самые простые тиски. Если у мастера есть все необходимые материалы и инструменты, то процесс создания может занять лишь один день. Однако если планируется изготовление более сложных станочных тисков, потребуется больше времени, а также будет необходимо искать металлические детали, профильные трубы и приобретать набор профессиональных инструментов.

Инструкция по изготовлению сверлильных тисков своими руками

Изготовление неповоротных станочных фиксаторов своими руками достаточно просто. Самодельные тиски для сверлильного станка удобны, экономичны и не требуют значительного времени на изготовление. При создании самодельных зажимов для станка рекомендуется использовать прочный металл, например, сталь.

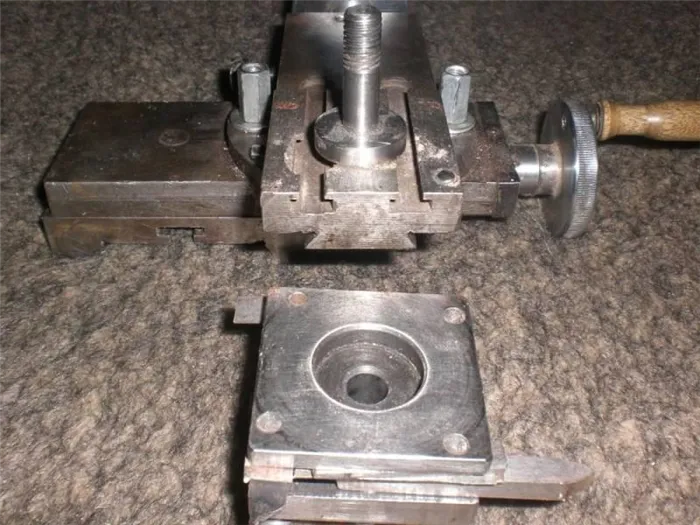

Для создания самодельных фиксаторов потребуется: основание (металлический короб в форме прямоугольника с высокими бортами, внутреннее пространство должно быть полым), две пластины, которые будут служить зажимными губками, винт, рычаг, зажимы для губок (две небольшие детали, позволяющие соединить подвижную губку и винт), гайки.

Первым шагом необходимо создать чертеж будущих тисков для сверлильного станка, а также согласовать все размеры. Можно воспользоваться обучающим видео, в котором уже рассчитаны размеры. После этого следует подобрать или приобрести заготовки деталей для самодельных зажимов. Как только все детали будут готовы, можно начинать изготовление:

- На одном из торцов основания просверлить отверстие. Диаметр отверстия должен соответствовать диаметру винта.

- Просверлить четыре отверстия в основании заготовки, с помощью которых станочные тиски будут закрепляться на столе.

- Приварить к одному торцу основания пластину, которая будет выполнять функцию неподвижной губки.

- Вставить трубу с резьбой или винт в отверстие на торце.

- Соединить подвижную губку с винтом, используя зажимы.

- На свободном конце винта просверлить отверстие.

- Вставить рычаг в отверстие винта. В качестве рычага можно использовать длинный шуруп или подходящий по диаметру металлический стержень.

Каждый вид станочных фиксаторов предназначен для определенного типа работ. Для домашнего использования лучше всего подойдут недорогие неповоротные тиски. По мере необходимости для серийного производства, конечно, более рентабельным будет приобретение поворотных тисков. Процесс изготовления самодельных зажимов достаточно прост и быстр. Если просмотреть обучающее видео, время на создание может быть значительно сокращено.

Зачем нужны тиски

Тиски необходимы для надежного закрепления обрабатываемой детали при работе как с ручным инструментом (например, напильниками, ножовками), так и, что особенно важно, в процессе работы на станках – сверлильном, фрезерном, шлифовальном. Хорошо закрепленная деталь позволяет производить ее обработку с повышенной точностью.

Все виды тисков работают по единым принципам. На прочной раме с одного края жестко закреплена неподвижная губка, а на другом краю установлена гайка, в которой вращается упорный винт. При вращении этого винта подвижная губка перемещается, прижимая деталь к неподвижной губке.

Разница между настольными и станочными тисками заключается лишь в методах их установки на рабочем столе. Станина настольных тисков фиксируется болтами к столу, тогда как головки крепежных болтов станочных тисков свободно скользят в специальных пазах рабочего стола станка.

Изготовление тисков

В случае необходимости и при наличии определенных знаний и навыков обработки металла можно изготовить тиски самостоятельно. При этом необходимо уметь выполнять сварочные работы и иметь под рукой нужные материалы.

Работу стоит начинать с четкого определения технического задания – для каких целей будут созданы тиски и какие размеры у них будут. Также следует оценить запасы имеющихся материалов и старых заготовок. В качестве материала для изготовления тисков можно использовать только сталь.

Следующий шаг – создание рабочего эскиза общего вида. После обсуждения и необходимых корректировок, нужно нарисовать чертеж в масштабе или в натуральную величину в трех проекциях. Затем следует детализировать, то есть создать чертежи всех деталей. При этом мастер-самоделкин стремится максимально эффективно использовать имеющиеся в наличии заготовки от других работ.

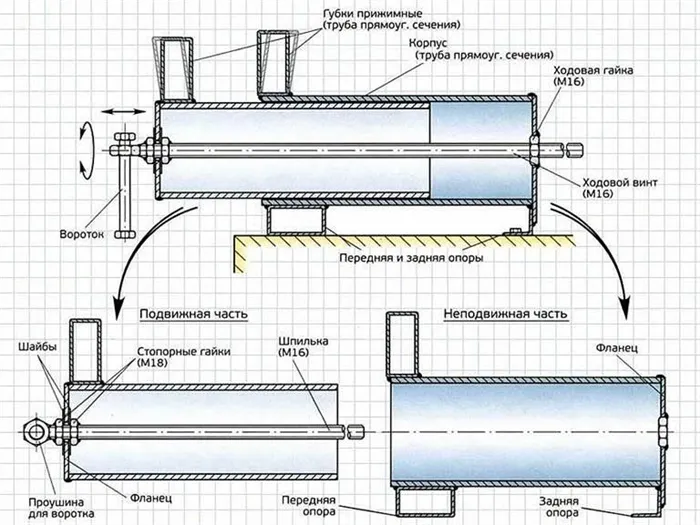

Корпус тисков может быть сварен из уголков или обрезков квадратной трубы. Подвижная губка перемещается вдоль станины к неподвижной губке либо между двумя крайними образующими рамы-станины, либо по специальным направляющим, проходящим через крайние отверстия в подвижной губке. В качестве таких направляющих иногда используют полированные штоки диаметром 16 -18 мм соответствующей длины.

Упорный винт, который отвечает за перемещение подвижной губки, можно найти в старых механизмах. Оптимальный диаметр для такого винта составляет 14 – 16 мм, а резьба — упорная. Длина винта должна обеспечивать необходимый выход тисков. На одном его конце должно быть предусмотрено сцепление с подвижной губкой, а на другом – ручка для вращения.

Гайка механизма перемещения подбирается по диаметру винта и крепко, аккуратно приваривается к станине.

Очень простые тиски из древесины своими руками

Для изготовления деревянных тисков вам понадобятся деревянные бруски, фанера, удлиненный болт с гайкой и шайбы. Размеры этих деталей могут быть произвольными. Этапы изготовления:

- Сначала склеиваются две основы тисков. То есть один брусок наклеивается на более широкую дощечку, а для прочности скрепляется саморезами;

- Эти две детали соединяются маленькими брусками, которые также приклеиваются;

- Необходимо взять удлиненную гайку, которую нужно разметить по центру одной из заготовок;

- В этой заготовке сверлится отверстие шириной, соответствующей разметке, и глубиной не более высоты гайки. Гайка втискивается в эту деталь с помощью тисков или струбцины. Для надежности стоит добавить каплю суперклея;

- Сжимая две похожие детали, необходимо будет проделать разметку на второй. В сверлении отверстия по диаметру болта нужно учитывать что не стоит сверлить до конца;

- В привычной шайбе сверлятся четыре отверстия. Затем шайба разрезается пополам с помощью болгарки. На болте при помощи болгарки срезается фаска на глубину, равную толщине отверстия;

- Деталь с гайкой крепится к основанию. С помощью саморезов с обратной стороны производится дополнительное усиление;

- Необходимо взять небольшой брусок шириной, как прорезь на платформе. Этот брусок прикрепляется к детали, где было проделано узкое отверстие (одна губка тисков). Брусок обрабатывается клеем, центрируется на платформе, после чего зажимается струбциной и оставляется сохнуть;

- Закрепляется болт к подсохшей детали при помощи распиленной шайбы. Болт вставляется в отверстие, а шайба прижимается и фиксируется саморезами. Со второй стороны производится аналогичная операция;

- Закрепляется вторая губка тисков, которая будет прижимать обрабатываемую деталь. С нижней части производится дополнительное усиление саморезами.

И вот, изделие готово!

Подготовка чертежа с размерами

При помощи изучения чертежей, фотографий и описаний процесса создания можно самостоятельно изготовить необходимые тиски. Лучше всего перед началом работы создать чертеж для металлических или деревянных моделей с указанием размеров каждой из частей.

Это поможет создать удобные и прочные тиски, которые будут полностью соответствовать ожиданиям владельца и обеспечат качественное выполнение работы.

Выбор материалов и инструментов

Для создания тисков следует подготовить следующие инструменты и материалы:

- швеллер длиной до 0,5 м;

- уголок размером 50×50 мм;

- болты М6, гайки с шайбами;

- резьбовой винт, его можно использовать, сняв со старых тисков;

- металлический лист толщиной до 5 мм;

- металл утолщенный, толщиной до 10 мм;

- банка краски;

- стальной прут для изготовлении рукоятки.

Что касается инструментов, то понадобятся: сварочный аппарат, болгарка, электродрель, гаечный ключ, наждачная бумага, циркуль, металлическая линейка, напильник и маркер. Для деревянных моделей также следует использовать соответствующие материалы.

Подготовка основания тисков

Первым делом необходимо изготовить опорную плиту, также известную как основание для тисков. С помощью плазменного станка или подобного устройства вырезается участок стального листа нужного размера.

Рекомендации по созданию самодельных тисков

При создании тисков важно учитывать размеры запланированного инструмента:

- Малые размеры. Длина составляет 290 мм, высота — 140 мм. Высота губок – до 50 мм. Вес – 8 кг.

- Усредненные размеры. Длина равна 372 мм, высота — 180 мм, губки до 70 мм. Вес — до 14 кг.

- Большие размеры. Длина достигает 458 мм, высота — 220 мм, губки – до 90 мм. Вес – около 30 кг.

На эти усредненные размеры стоит ориентироваться при собственноручной сборке тисков. Необходимо уделить внимание силе зажима. Чем выше это значение, тем больше усилия потребуется для обработки заготовок.

Недостаточная сила зажима может привести к поломке инструмента во время работы. Когда в планах создание поворотных тисков, важно понимать ключевые отличия конструкции механизма.

Существует несколько популярных вариантов с механическими зажимами: винтовые, быстроразъемные, быстрозажимные и эксцентриковые. Выбор должен основываться не только на массе и сложности изделия, но и на его предназначении.

Слесарные тиски лучше применять в домашних мастерских из-за их универсальности. Таким образом, чтобы самостоятельно изготовить столярные и слесарные тиски для домашних нужд, не обязательно иметь специализированные навыки и искать сложные компоненты.