Токарные станки относятся к особому классу технического оборудования, которое основано на методе обработки цилиндрических тел с использованием резцов. Эти машины различаются по своим характеристикам и функционалу. Благодаря их многофункциональности возможно создание деталей сложной формы, включая сферические, конусные и фасонные поверхности, что делает их незаменимыми в машиностроении и других отраслях.

Основные узлы токарного станка

Основой токарного станка является станина, которая чаще всего изготавливается литьем из чугуна. Станина обладает базовыми плоскостями, что позволяет обеспечить необходимые геометрические характеристики и представляет собой неподвижную конструкцию, на которую монтируют большинство других узлов оборудования.

Шпиндельная часть выполняет функцию фиксации и вращения заготовки во время обработки. Обычно шпиндель приводится во вращение от электромотора через ременной привод, коробку скоростей или, в некоторых случаях, имеет прямой привод. В этом блоке располагаются также узлы для закрепления заготовки (например, патрон) и гидравлические или пневматические цилиндры. На этом узле могут находиться дополнительные элементы, такие как тормоза и датчики кулачков.

Система ЧПУ токарного станка

Система числового программного управления (ЧПУ) осуществляет управление всеми узлами токарного станка как в процессе его наладки, так и во время обработки заготовок по заранее составленным программам. Эта система включает само устройство ЧПУ, обеспечивающее интерфейс между оператором и станком, а также сервосистемы, которые преобразуют сигналы ЧПУ в движение узлов станка, и электронику, отвечающую за управление вспомогательными устройствами.

Основными компонентами системы являются направляющие, которые могут быть как скользящими, так и катящимися, а также передача, обеспечивающая линейное перемещение, и сервомотор, который управляет осями через систему управления. В базовых комплектациях токарные станки могут иметь две оси: X и Z, но в более продвинутых моделях могут быть дополнительно предусмотрены оси Y, B и другие.

Станина

Станина — это самый крупный элемент конструкции токарного станка, на который устанавливаются другие узлы и механизмы. Она является неподвижной конструкцией, чаще всего выполненной из чугуна или сварных металлических плит и поддерживается на ножках-тумбах. Количество тумб может варьироваться в зависимости от размеров и конфигурации самого станка, а внутри тумб могут быть предусмотрены технологические шкафы для хранения инструмента и расходных материалов.

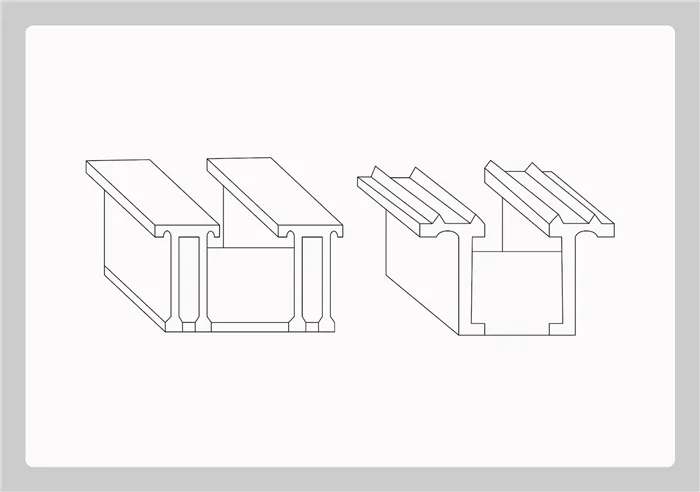

Верхние рейки станины представляют собой направляющие, которые должны быть строго параллельны друг другу для обеспечения правильного движения суппорта и задней бабки. Существуют два основных типа направляющих, различающихся по своей форме:

- С плоским сечением: Эти направляющие обладают большей опорной поверхностью и повышенной износостойкостью, однако для перемещения суппорта требуется больше усилий, что может привести к его застреванию при перекосе рейки.

- С треугольным сечением: Они обеспечивают меньшую опорную поверхность, что ограничивает рабочий вес суппорта, поэтому обычно применяются на малых станках.

На фотографии слева показаны направляющие с прямоугольным сечением, а справа — с треугольным сечением. Соблюдение чистоты на направляющих крайне важно: не следует оставлять на них заготовки или инструменты, а также нужно регулярно протирать и смазывать их перед включением станка.

Передняя (шпиндельная) бабка

Передняя бабка представляет собой стационарный элемент, который отвечает за закрепление и вращение обрабатываемой заготовки. Этот узел состоит из четырех основных компонентов:

- Блок управления: Позволяет оператору установить режим работы оборудования.

- Редуктор (коробка скоростей): Содержит шестерни, обеспечивающие вращение шпинделя на заданной скорости. Некоторые производители предлагают дополнительные шестерни для изменения крутящего момента, что позволяет увеличить количество доступных скоростей, зачастую вдвое.

- Шкив для клинового ремня: В сложных моделях станков может быть установлено несколько шкивов, которые находятся внутри корпуса передней бабки.

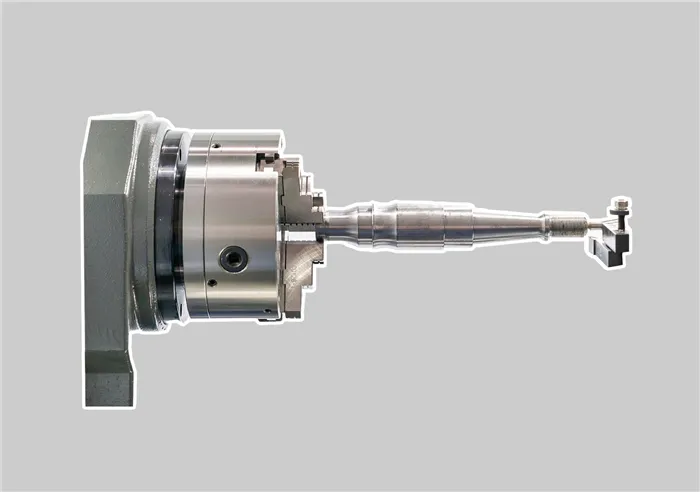

- Шпиндель: Он устанавливается на два подшипника и передает крутящий момент на держатель инструмента — патрон.

Шпиндель представляет собой полый вал с толстыми стенками и передним отверстием в конусной форме. Он должен выдерживать значительные нагрузки без деформации, включая тяжелые заготовки, натяжение ремня и давление резца в процессе обработки. Наличие резьбы или специальной канавки на шпинделе предотвращает самопроизвольное откручивание патрона.

На изображении представлен шпиндель с патроном и заготовкой, установленной в нем.

Токарный станок: устройство и принцип работы

Токарный станок – это специализированное оборудование, предназначенное для обработки разнообразных металлоизделий. Данные станки могут использоваться как для производства единичных изделий, так и для организации крупносерийного производства.

Как устроен станок для токарной металлообработки

Все токарные станки состоят из нескольких ключевых составляющих, выполняющих свои специфические функции:

- станина;

- передняя и задняя бабки;

- шпиндель;

- подающее устройство;

- суппорт (крепёжный узел);

- вал;

- каретка;

- фартук.

Каждая из этих частей играет определенную роль в общем процессе обработки. Для лучшего понимания работы токарного станка важно изучить функции каждой его составляющей. Более детальную информацию о особенностях токарной обработки и различных типах станков можно найти в отдельной статье на нашем сайте, специально посвященной этой теме.

Станина

Станина является самой крупной частью металообрабатывающего станка и выступает в роли его основания, на которое крепятся все остальные части. Это статическая конструкция, которая может иметь конфигурацию, напоминающую две параллельно стоящие стенки, которые скреплены поперечными перекладинами. Станина оснащена ножками, наподобие тумб, внутри которых размещаются инструменты, необходимые для процесса обработки.

Рейки, расположенные сверху, служат направляющими для передвижения суппорта и бабки. В зависимости от формы конструкция может быть как плоской, так и призматической.

Передняя бабка

Передняя бабка состоит из важнейших компонентов, включая:

- шпиндель;

- пару подшипников;

- редуктор (коробка скоростей);

- шкив.

Эта часть токарного станка предназначена для поддержания заготовки и обеспечения ее вращения в процессе обработки.

Шпиндель

Шпиндель является ключевым элементом передней бабки и имеет конусовидную конструкцию, изготовленную из прочного металлического сплава. На шпинделе устанавливаются различные приспособления, такие как оправки и другие инструменты, используемые в процессе обработки. Особенностью шпинделя является его ровная, без люфтов поверхность, что критически важно для качественного выполнения расточных операций на обрабатываемых заготовках. Он оснащен резьбой, а также может иметь специальные канавки, предотвращающие самопроизвольное откручивание патрона.

Подающий механизм

Во время токарной обработки происходит перемещение крепёжного узла как в продольном, так и в поперечном направлениях. Направление движения регулируется специальным механизмом подачи, который управляет перемещением рабочих узлов.

Задняя бабка

Задняя бабка представляет собой подвижный элемент устройства, который фиксируется на шпинделе и состоит из двух частей:

- Нижняя плита, которая обеспечивает стабильность конструкции.

- Верхняя часть, представляющая собой держатель для шпинделя.

Задняя бабка может перемещаться вдоль станиной и при необходимости фиксироваться в любом узле при помощи рычажной рукоятки. Внутри конуса элемента, известного как пиноль, устанавливаются приспособления для обработки металлоизделий. Также данная бабка служит опорой для длинных заготовок во время их обработки.

С наружной стороны расположены ручки, которые задают направление и широту движения суппорта. Если станок оснащён функцией автоматической подачи, он будет также иметь валик и ходовой винт, используемые для выполнения более сложных операций.

Суппорт

Суппорт – это ключевой узел токарного станка, который отвечает за движение режущего инструмента и его правильное направление в процессе обработки.

Токарные станки с системой ЧПУ

Токарные станки, оборудованные системой числового программного управления (ЧПУ), отличаются тем, что вместо ручной подачи инструмента применяются автоматизированные приводы, контролируемые специализированными программами. Это позволяет достичь высокого уровня автоматизации процесса. В результате обеспечивается:

- сокращение времени, необходимого для подготовки заготовок;

- уменьшение временных затрат на обработку деталей;

- возможность производить детали с высокой точностью;

- снижение объема ручного труда, что позволяет оптимизировать личный состав;

- повышение культуры производства при правильном управлении процессом.

Как и в случае с ручным управлением, токарные станки, имеющие систему ЧПУ, подразделяются на различные классы в зависимости от особенностей конструкции и выполняемых работ.

В зависимости от типа токарного станка размеры и конфигурация изготавливаемых деталей могут существенно варьироваться. Например, карусельные станки предназначены для точения крупных заготовок, которые могут весить несколько тонн и фиксироваться на горизонтально установленной план-шайбе.

Револьверные станки выделяются наличием специальной головки, позволяющей устанавливать несколько различных инструментов. Эта головка может поворачиваться для выбора необходимого инструмента в зависимости от типа обработки, как это задается в программе управления.

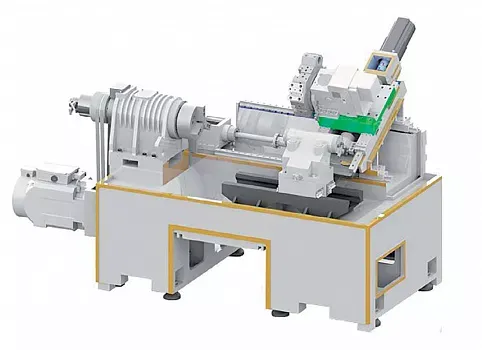

Современные технологии управления ЧПУ позволили создать сложные токарно-фрезерные обрабатывающие центры, которые объединяют функции как токарной, так и фрезерной обработки. Эти устройства полностью автоматизированы и характеризуются высокой точностью обработки.

Насчет различных моделей токарного оборудования вы можете обратиться в компанию ПРОМОЙЛ. Мы предлагаем широкий ассортимент станков различных производителей. Для согласования состава заказа, сроков поставки, запроса спецификаций или выбора технологии обработки ваших заготовок, пожалуйста, звоните на наш номер в любой день или отправьте запрос по электронной почте.

Составные части токарного станка

Несмотря на разнообразие моделей токарного оборудования, многие из них имеют схожую конструкцию. Давайте рассмотрим основные компоненты промышленного токарного станка.

Приводы и станина

Станина является главным структурным элементом, на котором базируется станок. Она может быть как составной, так и цельнолитой, с наклонной или горизонтальной плоскостью. Благодаря своей массивности станина уменьшает вибрации, возникающие во время работы устройства.

Верхний участок станины содержит направляющие, которые задают траекторию движения таких рабочих узлов, как задняя бабка и суппорт.

Приводы подачи обеспечивают движение рабочих компонентов по осям Z и X. Эти механизмы часто включают в себя шарико-винтовые пары (ШВП), элементы для передачи вращения и приводные моторы. Электродвигатель и сервопривод выступают в качестве основных приводов.

Передняя бабка

Данный элемент обеспечивает фиксацию и вращение обрабатываемой детали, что достигается с помощью электромотора основного привода. Шпиндель оборудования иногда может иметь сквозное отверстие, необходимое для обработки длинномерных заготовок.

Задняя бабка

Этот подвижный узел служит второй опорой для длинных деталей. Конструкция включает в себя пиноль и конус Морзе — что является полым конусом для установки различных инструментов. Пиноль может выдвигаться, что расширяет возможности обработки.

Суппорт

Данная часть конструкции необходима для перемещения рабочей оснастки. Его движение может осуществляться в любом направлении — как поперечном, так и продольном. На суппорте устанавливаются револьверные головы или резцедержатели, что позволяет иметь до 24 различных инструментов. Более сложные токарные обрабатывающие центры могут быть дополнены осью Y, что позволяет производить обработку вне главной оси станка.

Другие узлы

Токарные станки часто оборудованы дополнительными механизмами: люнетами, оптическими линейками, контршпинделями и уловителями заготовок. Так же может присутствовать система подачи охлаждающей жидкости (СОЖ), вспомогательная система смазки, конвейеры для сбора стружки и другие компоненты. При обработке прутковых и длинномерных деталей часто используется барфидер — устройство, обеспечивающее автоматическую подачу заготовок.

Использование токарных станков с системой ЧПУ гарантирует повышение производительности и точности при серийном производстве идентичных деталей. Это позволяет значительно улучшить эффективность производства в современных условиях.

Токарные станки с числовым управлением

Современные промышленные токарные станки, оснащённые системой ЧПУ, имеют явные преимущества. В таких системах инструмент не подается вручную, поскольку управление осуществляется с помощью специализированных приводов, контролируемых компьютерными программами. Это придаёт особую автоматизацию всему процессу обработки заготовок.

Система ЧПУ позволяет достигать следующих результатов:

- увеличение точности обработки сложных деталей;

- снижение времени, требуемого на обработку заготовок;

- ускорение процессов подготовки изделий;

- возможность создания серий деталей с одинаковыми характеристиками;

- облегчение ручного труда, что способствует уменьшению численности рабочего персонала;

- обеспечение высокой культуры производственного процесса при ответственном подходе.

Как и в случае с ручным управлением, токарные станки с ЧПУ делятся на несколько классов, отличающихся конструктивными особенностями и принципом работы.

Примером специализированного оборудования является карусельное оборудование, которое используется для точения крупных заготовок весом более одной тонны. Они фиксируются на горизонтально расположенной план-шайбе.

Револьверные станки имеют свои уникальные особенности, такие как наличие головки, позволяющей одновременно использовать несколько различных инструментов. Головка может поворачиваться и занимать нужную позицию для конкретной обработки, что задается в управляющей программе.

Благодаря внедрению системы ЧПУ, были разработаны сложные токарно-фрезерные обрабатывающие центры, которые способны выполнять различные виды обработки. Это оборудование можно приобрести в зависимости от параметров заготовок и специфики производственного процесса в вашем предприятии. Комплектация и опции станка подбираются в соответствии с характером предполагаемой эксплуатации и необходимостью решения конкретных задач.