Чтобы определить объём металла, который будет удалён в процессе резания, следует воспользоваться следующей формулой: О = (Гр * Шф * Пс) / 1000. Здесь: Гр — это известная глубина резания, Шф — ширина фрезерования, а Пс — подача станочного стола.

Резание при фрезеровании: особенности выбора режимов и формулы их расчета

Расчет режимов и скорости резания в процессе фрезерования является крайне важным аспектом при обработке различных материалов. Хотя фрезерные станки имеют репутацию универсальных инструментов в металлообработке, для каждой конкретной процедуры обработки требуется индивидуальная настройка параметров. Игнорирование этих характеристик может привести к повреждению заготовки и снижению качества готового изделия.

Современные фрезерные станки чаще всего оснащены числовым программным управлением (ЧПУ). Несмотря на это, знание режимов и скоростей резания остаётся незаменимым: расчеты по современным методам зачастую не нужно выполнять вручную. Для выбора оптимального режима резания при фрезеровании можно применять справочные таблицы, которые представлены в этой статье.

Суть процесса фрезерования

Фрезеровка — это один из способов механической обработки, выполняемый на специально разработанном инструменте, называемом фрезерным станком. Она включает удаление верхнего или внутреннего слоя из детали, что может осуществляться на материалах самого различного типа. Наиболее часто используются дерево и металл, поэтому мы сосредоточимся именно на обработке металла.

Процесс фрезеровки начинается с крепления заготовки на рабочей поверхности станка. Далее необходимо выбрать подходящую фрезу или шлифовальный элемент, к которым можно отнести абразивные диски и круглые шлифовальные круги. Технологический элемент будет выполнять вращательные движения вокруг своей оси, при этом также перемещаясь по двум плоскостям. Кроме этого, будет происходить продольное движение детали к резцу.

Фрезеровочный станок отличается от токарного устройства тем, что в нём происходит вращение заготовки. Это даёт возможность обрабатывать детали различной формы, создавать ровные плоскости, а также изготавливать выемки и фигурные прорези в материале.

Металлообработка подразделяется на черновую и чистовую. Чтобы получить необходимое сечение слоя в виде канавок или зубцов, необходимо выполнить не менее двух или трёх проходов с режущим инструментом.

Работа механизма осуществляется прерывисто. Уникальным аспектом фрезерования является касание режущих зубцов детали — они входят в контакт с поверхностью детали по одному, а не одновременно. Это приводит к увеличению нагрузки на все плоскости резца, что в свою очередь обуславливает необходимость оптимизации режимов резания для снижения этого воздействия.

Скорость резания

Ключевым движением при фрезеровании является вращение режущего элемента. Эта скорость выражается в метрах, которые проезжают режущие кромки зубьев фрезы за одну минуту. Этот параметр отражает скорость работы фрезерного станка, а также скорость удаления слоя материала с обрабатываемой поверхности, и измеряется в метров в минуту (м/мин).

На практике скорость резания рассчитывается по справочным таблицам или с использованием специально разработанных калькуляторов. Фрезеровщик не имеет возможности непосредственно управлять этим параметром, но может регулировать частоту вращения шпинделя, от которой это значение зависит.

На данный момент стандартное оборудование фрезерных станков настроено на рабочие обороты от 12 до 24 тыс. об/мин, что соответствует скорости резания около 100-400 м/мин для фрезы диаметром в 5 мм.

Перед началом работы на станке мастер разрабатывает схему, в которой фиксирует все параметры оборудования. Скорость резания определяется с учётом таких факторов, как характеристики оборудования, глубина резания, тип обрабатываемого материала и скорость его подачи на станок. Различия в скоростях обработки материалов зависят от их прочности, упругости и пластичности.

- Нержавеющая сталь. Рекомендуемая скорость резания составляет 45-100 м/мин. Добавление различных легирующих элементов повышает твёрдость сплава, что может негативно повлиять на производительность высокоскоростного оборудования. В таких случаях придётся пожертвовать качеством поверхности детали ради сохранности инструмента.

- Бронза и латунь. Оптимальные скорости обработки для бронзы и латуни составляют 90-170 м/мин и 130-320 м/мин соответственно. Эти сплавы относительно мягкие, что позволяет достигать более высокой скорости обработки и получать гладкую поверхность. При нагревании они частично размягчаются, что также необходимо учитывать в процессе обработки бронзовых и латунных заготовок.

- Алюминий. Здесь оптимальная скорость резания составляет 200-430 м/мин. Этот очень мягкий металл имеет низкую температуру плавления, что упрощает процесс обработки. Однако следует быть осторожным: при высоких скоростях алюминий может чрезмерно размягчаться и повредиться.

- Полимерные материалы. Рекомендуемая скорость резания составляет 100-200 м/мин. Акрил и другие пластмассы имеют средние уровни твёрдости, а их температура плавления ещё ниже, чем у большинства металлов, поэтому нельзя превышать высокие скорости ротации при их обработке.

- Древесина. Оптимальная скорость резания колеблется в пределах 230-310 м/мин. Дерево, отличающееся хорошими упругими и пластичными свойствами, не похоже на описанные ранее материалы. Даже самые твёрдые его породы, такие как лиственница и дуб, могут трескаться под механическими воздействиями. При обработке древесины используются высокие скорости, при этом слои удаляются постепенно. Следует помнить, что дерево может самовоспламеняться из-за сильного нагрева, что добавляет сложности в процессе фрезеровки.

Скорость резания должна быть вычислена с точностью. Даже небольшие отклонения от рекомендуемых значений могут привести к потере качества фрезы, износу компонентов станка и повреждению заготовки. Специалисты советуют понижать фактическую скорость на 10-15% от максимально допустимой. Это поможет сохранить качество обрабатываемой поверхности и производительность труда без ненужного механического износа оборудования.

Глубина резания

Во время обработки детали на фрезерном станке режущий инструмент взаимодействует с поверхностью заготовки, удаляя слой материала, который представлен в виде стружки. Размер этого слоя, снимаемого за один проход фрезы, называется глубиной резания, и измеряется в миллиметрах. Глубина резания определяется как разница между исходной и снятой поверхностями во время фрезеровки.

Обычно фрезерная обработка включает в себя несколько проходов по заготовке и делится на два этапа: черновую и чистовую обработку. Первый этап сосредоточен на максимальном удалении излишков материала (припуска), и, как правило, включает 2-3 прохода. Здесь следует установить максимально допустимую глубину фрезеровки при минимальной скорости, которая позволяет снять достаточное количество материала с незначительной нагрузкой на оборудование.

После черновой обработки поверхность заготовки оказывается неровной и шероховатой, поэтому далее следует этап чистовой обработки, который, как правило, включает один проход. На этом этапе фреза работает на максимальной возможной скорости с минимальной глубиной резания, что позволяет «подшлифовать» поверхность заготовки, снимая тонкий слой материала.

На заметку! Если величина припуска составляет всего несколько миллиметров, одного чистового прохода будет вполне достаточно.

Важно отметить, что глубина резания выбирается исходя из материала заготовки. Этот параметр также зависит от производительности станка и ограничивается конструкцией устройства. Если используется маломощное оборудование с небольшим режущим элементом, то, как правило, потребуется несколько проходов для удаления всего припуска, поскольку мощности этих устройств может быть недостаточно для удаления больших объёмов материала за один проход.

Регулировка фрезы по металлу аналогична регулировке мотоблока: плуг вспашивает землю на ту глубину, которую вы ему обеспечите, прилагая физические усилия. В противном случае он не будет в состоянии вспахать землю на необходимую глубину, а без какого-либо усилия останется на месте.

Скорость резания

Скорость резания можно рассматривать как один из наиболее критических параметров, влияющих на процесс обработки заготовки. Именно от неё зависит, сколько времени потребуется для снятия необходимого слоя материала, который даст желаемый конечный результат. При выборе соответствующего значения этого параметра, который в большинстве случаев остаётся постоянным на различных этапах обработки, прежде всего учитывается твёрдость и плотность обрабатываемого материала.

- При работе с нержавеющей сталью диапазон скоростей варьируется от 45 до 95 м/мин. Эти значения зависят от наличия тех или иных химических элементов в сплаве;

- Бронза, как сплав с относительно невысокой твёрдостью, даёт возможность увеличивать диапазон скоростей резания. Для работы с этим медным сплавом скорости могут колебаться от 90 до 150 м/мин. С ним может работать ограниченный набор фрезерных станков;

- Латунь обладает ещё более низкой твёрдостью по сравнению с бронзой. Множество запорных элементов и клапанов производятся на ЧПУ-станках из этого сплава. Благодаря низкой твёрдости, с латунными заготовками можно работать на значительно более высоких скоростях резания, которые варьируются от 130 до 320 м/мин. Следует иметь в виду, что при повышенном нагреве из-за высоких скоростей латунные изделия могут деформироваться;

- Алюминиевые сплавы при фрезеровке допускают скорость резания от 200 до 420 м/мин. Из-за высокой пластичности алюминиевых заготовок их следует обрабатывать аккуратно, так как на высоких скоростях существует риск нарушения целостности конечного изделия.

Частота вращения фрезы

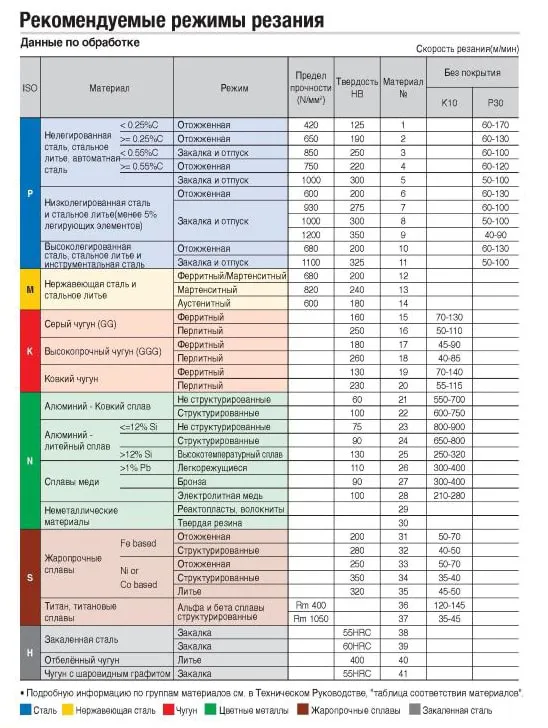

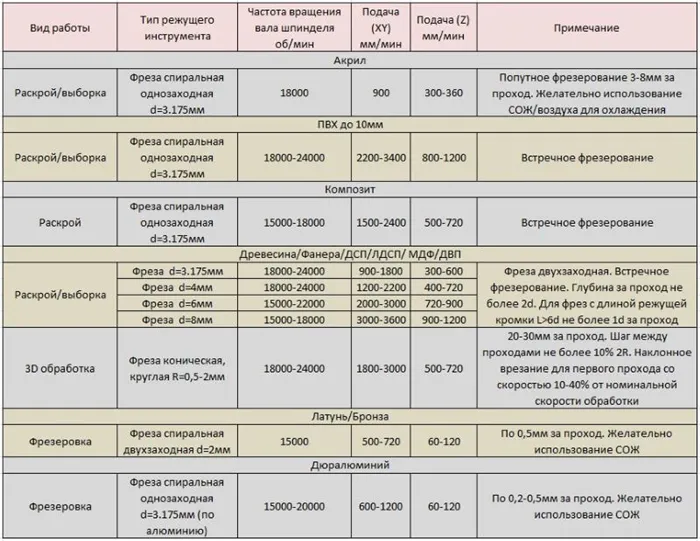

Рекомендуемые режимы резания в более подробном виде представлены в следующей таблице:

Стоит отметить, что подобных таблиц существует много, основанных на одних и тех же формулах. Для определения режимов резания различных обрабатываемых материалов используется следующая формула:

V — рекомендуемая скорость резания,

D — диаметр используемой фрезы.

Необходимо учитывать, что шпиндель не рекомендуется использовать на максимальных оборотах, так как это значительно увеличивает износ инструмента и оборудования. Поэтому полученный по формуле результат следует уменьшить на 10-15%, а затем подбирать инструмент под полученную скорость вращения фрезы.

Скорость вращения инструмента является определяющим фактором для множества показателей работы станка. Среди них можно отметить:

- Качество поверхности конечного изделия. Наиболее высокие обороты шпинделя при чистовых обработках, как правило, способствуют образованию очень мелкой стружки, которая далеко уходит из зоны контакта. Низкая шероховатость поверхности детали (вплоть до зеркальной, если речь идёт о металлических заготовках) также достигается за счёт высоких скоростей вращения фрезы. В то время как для черновой обработки предпочтительнее использование более низких оборотов, что приводит к образованию стружки среднего или крупного размера.

- Производительность обработки. Очевидно, что с увеличением оборотов шпинделя обработка выполняется быстрее. Однако важно учитывать, что при этом не должно страдать качество. Поэтому владельцам предприятий часто приходится находить компромиссы между этими противоречивыми факторами. Оптимальный режим резки обычно подразумевает поиск сбалансированных значений для работы оборудования.

- Степень износа инструмента. При высоком трении между режущей кромкой фрезы и материалом происходит ускоренный износ инструмента из-за сильного нагрева. Это негативно сказывается на продуктивности и точности изготовления изделия. Поэтому станки с мощными шпинделями производятся с высокоэффективными системами охлаждения, которые подают охлаждающие жидкости (СОЖ) в рабочую зону.

Параметры режима резания при фрезеровании

Параметры резания представляют собой набор характеристик, которые нужно задать для обработки заготовки с учетом технологического маршрута конкретным режущим инструментом.

К основным параметрам резания относятся:

- скорость резания, выраженная в м/мин;

- подача на зуб, выраженная в мм/зуб;

- глубина резания, измеряемая в мм;

- время фрезерования, в минутах.

Дополнительные параметры могут включать: ширину фрезерования, материал заготовки, диаметр фрезы, количество режущих кромок и другие характеристики, которые влияют на конечный результат процесса фрезеровки.

С учётом этих параметров при настройке станка выбирается оптимальное количество оборотов шпинделя и параметры подачи в мм/мин.

Расчет режимов обработки фрезерного станка

Скорость резания

Данный параметр обозначает путь, который проходит наиболее удалённая от оси вращения точка главной режущей кромки за единицу времени (обычно за минуту).

Скорость резания зависит от диаметра фрезы и частоты её вращения.

При вычислении параметров режима работы фрезерного станка длина пути рассчитывается по формуле:

Где

π — константа, равная 3,14;

Dc — диаметр фрезы, выраженный в мм;

n — частота вращения, измеряемая в об/мин.

Диаметр фрезы указывается в миллиметрах, а скорость резания — в метрах в минуту; поэтому формула для её расчета имеет вид:

Выбор частоты вращения зависит от обрабатываемого материала. Для этого существуют специальные справочные таблицы.

Рекомендую обращаться к справочнику технолога-машиностроителя (А.Г. Косилов — Справочник технолога-машиностроителя — Том 1 и 2), доступному онлайн. В нём можно найти все корректирующие коэффициенты для максимально точных расчетов.

Материал

Частота вращения, об/мин

Рекомендации

В конце статьи приведём несколько полезных рекомендаций:

- Многие производители фрез предлагают рекомендованные режимы, однако не всегда они совпадают с реальностью. Во-первых, не все производители знакомы со спецификой фрезеровки и учитывают особенности материалов и конструкцию инструмента. Во-вторых, производитель может завышать значения, чтобы повысить конкурентоспособность своей продукции.

- При определении оптимальных условий работы учитываются эксплуатационные характеристики конкретного станка. Производитель может предоставить рекомендации, основанные на надежности механизмов, возможностях агрегата и других важных нюансах. Рекомендации изготавливать стоит учитывать.

- Разные металлы, и даже их различные марки, обрабатываются по-разному. Например, высоколегированная и высокоуглеродистая сталь имеет повышенную твёрдость, что требует от специалиста специального подхода к обработке.

- Информация, представленная в таблицах, часто касается исправных инструментов, обладающих стандартной стойкостью фрез и заготовок, а также стандартных условий работы. При измененных режимах, не соответствующих единственным требованиям, применяются корректирующие коэффициенты. Они определяются в зависимости от качества, состояния поверхности металла и других параметров.

- Желательно сначала выполнить расчёты по формуле, а затем сопоставить результаты с данными из справочных материалов.

Заключение

Фрезеровку следует доверять квалифицированным специалистам, использующим современное оборудование, желательно станки с ЧПУ, у которых установлены точные настройки и автоматическая установка параметров обработки. При этом специалисты должны иметь соответствующие знания в области обработки материалов.