Тросы, изготовленные из перлитной стали, находят применение в строительстве мостов, тогда как проволока служит для создания фортепианных струн и используется как стальной корд для армирования шин. Это подчеркивает многообразие использования различных типов стали в инженерии и производстве.

Специальные стали: виды, примеси для легирования

Для придания сталям уникальных свойств применяются специальные примеси, известные как легирующие элементы. Эти вещества вносятся в состав сплава в ходе выплавки с соблюдением конкретных условий. Среди них можно выделить никель, хром, титан, кобальт, молибден, алюминий и другие. В результате легирования создаются стали, такие как хромникелевые, марганцевые, кобальтовые и титано-сплавы. Для углеродных сталей зачастую добавляют марганец и кремний, поскольку именно эти компоненты в оптимальных соотношениях обеспечивают требуемые характеристики сплавов.

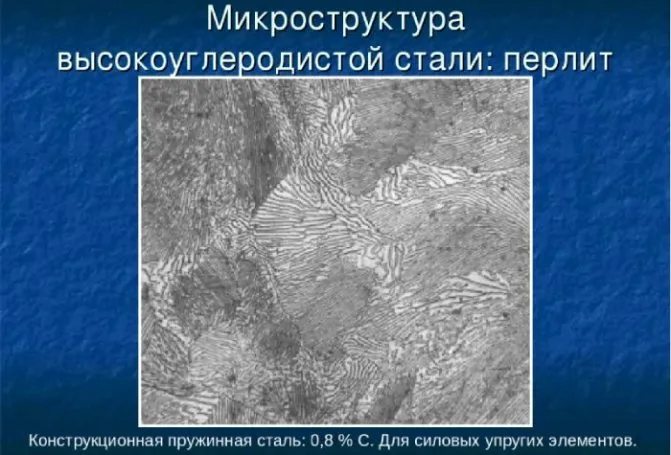

Перлит формируется при достаточно медленном охлаждении в системе железо-углерод, когда температура достигает эвтектоидной точки на фазовой диаграмме Fe-C (723°C, температура эвтектоида). В чистом сплаве Fe-C он включает порядка 88 объёмных процентов феррита и 12 объёмных процентов цементита. Эта структура известна своей вязкостью, а в условиях сильной деформации демонстрирует высокую прочность.

Под микроскопом перлит проявляет характерный рисунок, образуемый тонкими пластинчатыми полосами, что делает его похожим на перламутр, который представляет собой естественную пластинчатую структуру, встречающуюся у некоторых моллюсков. Следует отметить, что перлит не образуется в результате естественного осаждения слоев, а возникает в процессе целенаправленной обработки эвтектоидной смеси, разделяющей характеристики твёрдости и прочности.

Перлит является результатом разложения аустенита в ходе эвтектоидной реакции, поэтому все стали, относящиеся к этому классу, характеризуются пластинчатой композицией феррита и цементита. Форма роста перлита осуществляется в виде конкреций, располагающихся на границах предшествующего аустенита. Каждая такая конкреция может иметь различную ориентацию или различные колонии, что непосредственно воздействует на их распространение, покрывающее предшествующие границы аустенита. Изменяя температуру процесса, можно варьировать масштаб и расстояние перлита в структуре стали, приводя к изменению формы и обязательно к разветвлению цементита.

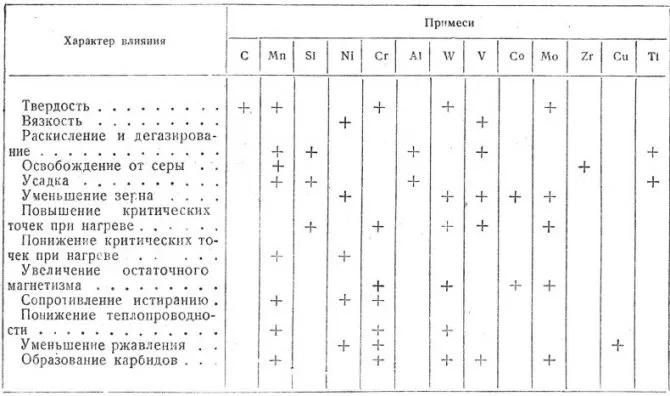

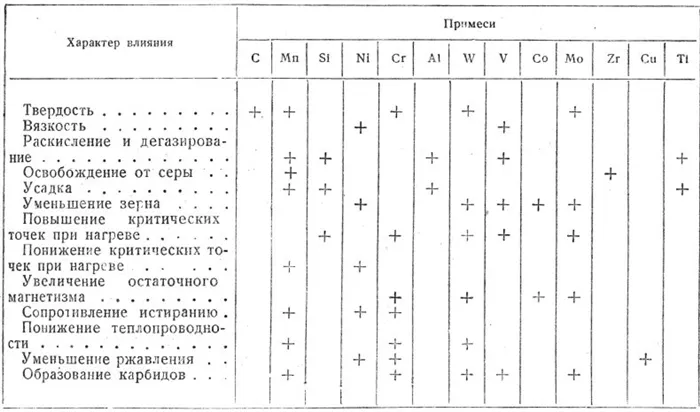

Влияние примесей на стали

Разнообразные примеси в состоянии изменить характеристики металлов. К примеру, для повышения твердости используются такие компоненты, как углерод, марганец, хром и молибден. Для улучшения вязкости применяются никель и ванадий. Поправить усадку помогают марганец, кремний и алюминий. Сопротивляемость к истиранию увеличивают марганец, никель и хлор. Отличную устойчивость к коррозии могут обеспечить никель, хром и медь. Однако важным аспектом является не только правильный выбор примесей, но и их пропорции, которые в значительной степени определяют итоговые характеристики сплава.

Примером могут служить специальные марганцевые стали, для которых содержание марганца должно составлять не менее 14 %. Отступление от этого значения меняет структуру сплава следующим образом:

- 0,4-0,6 % – мартенситная структура;

- 10 % и 12 % – аустенитная структура;

- 0,5 % и 3,5 % – перлитная структура.

Состав и свойства перлита

Перлит может формироваться из железа (93-99 %) и углерода (1-7 %). Как бы ни был изменен состав, он всегда будет включать около 14,3 % цементита и 85,7 % феррита, а также другие элементы, которые могут быть случайно или целенаправленно введены в раствор.

Феррит представляет собой чистое железо с незначительным содержанием углерода (0,006 %). Цементит, или карбид железа, – это стойкое соединение железа и углерода, формирующее правильную металлическую решетку, где атомы углерода замещают некоторые атомы железа.

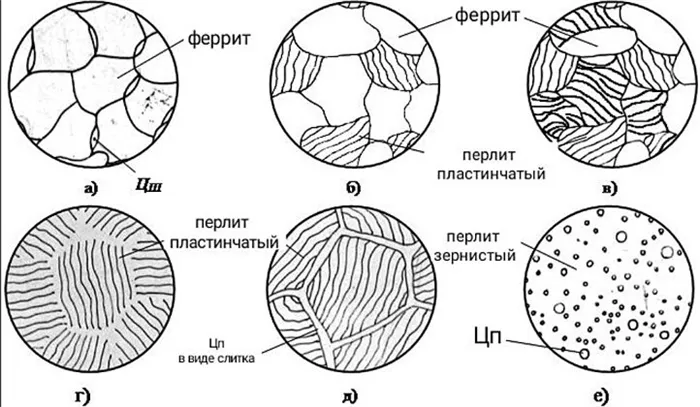

Свойства сплава зависят от формы, размера и количества кристаллов, образующихся при охлаждении. Хрупкий феррит и твердый цементит создают материал, обладающий пластичными и прочными характеристиками, хорошо поддающимся механической обработке, ковке и штамповке.

В кованых изделиях возможны внутренние напряжения, в которых может присутствовать мартенсит — плотная и твердая структура, образующаяся при закалке и быстром охлаждении. Выполнение отпуска при температуре 500-600 °C позволяет снять эти напряжения.

Характеристики и свойства наглядно изменяются с учетом формы кристаллов цементита.

Цементит с зернистой структурой демонстрирует характеристики, приближающиеся к свойствам инструментальной стали с выраженными режущими качествами. Его пластинчатая структура отличается прочностными и жесткими характеристиками. Первый образец получается в результате медленного охлаждения в печи, а второй — путем быстрого охлаждения детали, например, в воде.

Описание перлитных сталей

Когда свойства перлитных сталей не модифицируются другими химическими элементами, их обозначают как углеродистые. Если в таких сталях присутствует определенная группа неметаллов, они классифицируются как легированные.

Некоторые вещества, такие как кремний и хром, улучшают характеристики легированных сталей, в то время как другие, например фосфор, наносят вред, заменяя атомы углерода и делая металл более хрупким.

Низколегированная сталь, перлитный класс

Отличие высоколегированных, среднелегированных и низколегированных сталей заключается в количестве легирующих элементов, которые содержатся в данной стали. Перлитный класс сталей имеет низколегированное происхождение и включает в себя минимальное количество легирующих компонентов. Такие стали легко реагируют с неметаллами, они широко распространены благодаря низкой стоимости производства, высоким механическим характеристикам и способности к улучшению. Обычное содержание углерода варьируется от 0,2 до 0,35 %, а доля примесей составляет 3-4 %, но не превышает 5 %. Яркий пример применения таких сталей — арматура.

Производство перлитной стали

Процесс получения различных типов перлитной стали является интересным и сложным. Формирование перлитных структур в легированной стали представляет собой непростую задачу, даже если все параметры термической обработки соблюдены. Поскольку в процессе участвуют все добавки, содержащиеся в сплаве, это создает трудности для получения эвтектоидной структуры.

Распределение легирующих элементов в областях с различной структурой не всегда бывает равномерным. Особенно это касается избытка добавки, такой как хром. В то же время добавление легирующих компонентов необходимо для улучшения физико-химических характеристик металла. В частности, никель положительно влияет на свариваемость, а титан способствует не только увеличению плотности, но и улучшению эластичных характеристик.

Процесс производства стали включает в себя этапы расплавления шихты, кипения металла в расплавленной ванне и раскисления. Процесс отжига на зернистый перлит применим как для эвтектоидных, так и заэвтетоидных сплавов.

Этапы отжига включают:

- начальный нагрев с достижением точки отжига, которая может быть полной или неполной;

- выдержку, чтобы обеспечить равномерное прогревание;

- медленное охлаждение металла после достижения необходимого фазового перехода.

Продолжительность каждого из этапов определяется требованиями к конкретному процессу выплавки.

Характеристики и маркировка

Структуру перлитной стали, как правило, классифицируют по трем основным количественным параметрам:

- Процентному содержанию ферритов и перлитов.

- Размеру межпластиночных интервалов в структуре сплава.

- Размеру сгущений перлита.

На величину вышеуказанных показателей отрицательно влияют температурные условия. Полное формирование перлитных структур в процессе постепенного охлаждения сплавов с содержанием углерода от 0,2 до 0,8 % требует соблюдения определенных критериев.

При содержании углерода менее 0,6 % формируется вырожденный перлит, отличающийся низкой текучестью при высокой пластичности и значительным коэффициентом линейного растяжения. С образования нормальных пластинок цементита обычно присутствует высокая текучесть, что характерно для углеродистых видов перлитной стали, содержание углерода в которых превышает 0,6 %. Как правило, все эти сорта не имеют специализированной маркировки.

Легированные и нелегированные марки относятся к малоуглеродистым или среднеуглеродистым конструкционным сталям. В большинстве случаев используются низколегированные сплавы с содержанием углерода от 0,3 до 0,6 %. Обычно эти стали легируются за счет добавления хрома, молибдена и никеля. Примеры типов таких сплавов: 20Х, 50ХН, 30ХМ и аналогичные.

Специальные стали: виды, примеси для легирования

Чтобы создать стали с особыми характеристиками, применяются специальные легирующие примеси. Они вносятся в состав сплава в процессе его выплавки при создании заданных условий. Используется широкий спектр легирующих веществ, включая никель, хром, титан, кобальт, молибден и алюминий. Благодаря этому появляются различные маркеры, такие как хромникелевые, марганцевые и кобальтовые стали, а также титановый класс сталей. Для углеродных сталей преимущественно используются марганец и кремний, так как они ведут к получению необходимых свойств в требуемых пропорциях.

Ключевым параметром для классификации специализированных сталей является их структура. У таких материалов критические точки смещаются вниз, и поэтому при медленном охлаждении на воздухе они могут обретать дополнительные качества. На этой основе такие стали делятся на четыре различных класса.

Мартенситные стали

Данные материалы имеют игольчатую структуру и состоят из мартенсита, который предполагает содержание углерода не менее 0,15 %, хрома — около 11-17 % и различных дополнительных компонентов, таких как ванадий, никель, вольфрам и молибден. Мартенсит преобладает во многих чистых металлах и сталях, прошедших закалку. Его структура включает углеродный раствор в железе, формируя кристаллическую решетку, обладающую неравновесной структурой. В результате мартенситные стали обладают выраженным внутренним напряжением. К таким сплавам относят:

- 20Х13 – состав включает 12-14 % хрома, до 1 % марганца и кремния, содержание углерода от 0,16 до 0,25 % (легирование никелем не применяется);

- 10Х12НДЛ – отличительная черта — высокий уровень никеля (до 1,5 %);

- 18Х11МНФБ – содержит до 1,1 % молибдена, 11,5 % хрома, 0,8 % углерода и 1 % никеля;

- 10Х9МФБ, 12Х11В2МФ, 13Х11Н2В2МФ и 15Х11МФ – легированы молибденом и ванадием в различных концентрациях.

Все перечисленные материалы характеризуются высокой твердостью, коррозионной стойкостью, жаропрочностью, способностью к самозакаливанию, водородоустойчивостью и низкой пластичностью. Несмотря на все эти достоинства, такие стали отличаются хрупкостью, что затрудняет их резку и сварку.

Перлитные стали

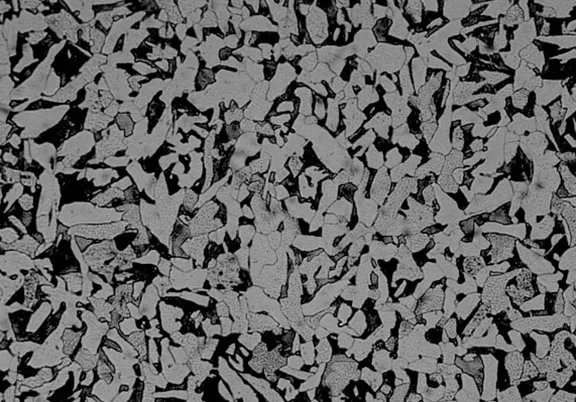

Этот тип стали также относится к низко- или среднелегированным. В состав сплавов входят как перлит, так и феррит, причем оба компонента легируются хромом. В результате материал демонстрирует высокий уровень устойчивости к хладноломкости. Кроме того, начальные качества сплава могут изменяться в зависимости от скорости охлаждения. При изменении этой скорости перлит может принимать различные промежуточные структуры. К тому же, важно, какие легирующие примеси находятся в стали, потому как они могут играть ключевую роль в повышении прочности, вязкости и чувствительности к термической обработке.

К перлитным сталям относят 12МХ, 15ХМ, 12Х1МФ, 20ХМ, 25Х1МФ, 25Х2М1Ф, 18Х3МВ, 20Х3МВФ. Все эти материалы могут подвергаться закалке, но с учетом различных температур.

Аустенитные стали

Аустенитные сплавы отличаются наличием большого количества примесей. В результате этого они могут сохранять структуру аустенита при любой скорости охлаждения. Для их упрочнения не требуется термическая обработка. Однако такое разнообразие примесей может приводить к различным характеристикам. Например, при содержании хрома 12-18 % наблюдается повышение коррозионной стойкости, тогда как концентрация 17-25 % отвечает за хладостойкость. Также добавление примесей позволяет изменять жаростойкость и жаропрочность металла.

Влияние примесей на стали

Разнообразные примеси способны оказывать влияние на характеристики металлов. Например, углерод, марганец, хром и молибден предназначены для увеличения твердости. Для повышения вязкости широко используются никель и ванадий. Марганец, кремний и алюминий способствуют улучшению усадки. Устойчивость к истиранию усиливается за счет добавления марганца, никеля и хлора. Никель, хром и медь отвечают за высокую коррозионную стойкость. Однако помимо правильного выбора примесей, критически важным является их точное соотношение, определяющее итоги свойств сплава.

Примером служат марганцевые стали, для которых содержание марганца должно быть не ниже 14 %. При этом изменение этого показателя также изменяет структуру сплава:

- 0,4-0,6 % – мартенситная структура;

- 10 % и 12 % – аустенитная структура;

- 0,5 % и 3,5 % – перлитная структура.

Кроме того, содержание хлора остается неизменным во всех трех случаях. В целом марганец влияет на теплопроводность, поэтому процесс нагрева и охлаждения таких материалов необходимо проводить с повышенной осторожностью. Изделия из марганцевой стали получают исключительно методом литья, так как резка таких сталей представляет собой серьезную проблему. Однако марганцевые стали хорошо поддаются обработке под давлением и из-за своей природы не обладают магнитными свойствами.

Еще один пример — хромистый сплав. Данный элемент относится к карбидообразующим, поэтому в некоторые стали добавляют не более 1 % Cr. Даже в таких небольших количествах это приводит к повышению критических точек, что требует закалки материала при повышенных температурах.

1 % Cr также содержится в инструментальных сплавах, связывая свойства, такие как твердость и режущие характеристики.

В современном производстве легирование-технологии часто включают множество компонентов сразу, что позволяет значительно увеличить влияние этих примесей на сталей и обеспечить получение материалов с особыми свойствами. К ним относятся:

- быстрорежущие – сохраняющие твердость даже после нагрева;

- износостойкие – обладающие высокой стойкостью к механическому изнашиванию, которые можно сваривать после нагрева;

- автоматные – дополнительно легируемые свинцом, кальцием и селеной, обладающие низкой прочностью;

- пружинные – характеризующиеся отличными эластичными и вязкими свойствами;

- строительные – отличающиеся высоким уровнем твердости, ударной вязкости и относительного удлинения.

Это лишь небольшая часть существующих специальных сталей. Их количество велико, и для точного понимания того или иного материала рекомендуется обратиться к производителю за дополнительной информацией.

15 февраля 2017

Поделитесь этой информацией с друзьями:

Стали перлитного класса, характеристика их свариваемости

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 12.09.2021 |

| Размер файла | 21,0 K |

База знаний, используемая студентами, аспирантами и молодыми учеными, будет им очень полезна.

Размещено на http://www.allbest.ru/

Министерство образования и науки Российской Федерации

Федеральное государственное автономное образовательное учреждение

высшего профессионального образования

Российский государственный профессионально-педагогический университет

Институт инженерно-педагогического образования

Кафедра металлургии, сварочного производства и методики профессионального обучения

КОНТРОЛЬНАЯ РАБОТА ПО ДИСЦИПЛИНЕ

Металловедение сварных соединений

Стали перлитного класса, характеристика их свариваемости

Выполнил студент группы ЗСП-204Сп

Проверил доцент кафедры ИММ

Сталь перлитного класса

Сварка перлитных сталей

Сталь перлитного класса – это низко- и среднелегированные стали, которые являются наиболее распространенными как конструкционные так и инструментальные. Эти стали могут содержать любое количество углерода, но его доля не превышает 2,14 % (включает мало-, средне- и высокоуглеродистые сорта). Общее содержание легирующих элементов не должно превышать 5 % (сумма легирующих элементов меньше 5 %). Среди сталей перлитного класса можно выделить множество конструкционных сталей, используемых для производства машинных деталей, а также инструментальных сплавов. Примеры сталей этого класса:

* 15Х, 40ХГ, 20ХН3А, 25ХГС, 20ХГР, 38ХН3МФ (машиностроительные);

* 16Г2АФ, 15ХСНД (строительные);

* 35ГС, 20ХГ2Ц (арматурные);

* 70С3А, 50ХГФА (пружинные),

* ШХ9, ШХ15СГ (в шарикоподшипниках);

* 16М, 25Х1МФ (жаропрочные, применяемые в котельных);

* 9ХС, ХВГ, 5ХНВ, В2, 4Х3ВМФ (резание и штампование).

Из числа низколегированных сталей высокий уровень жаропрочности демонстрируют молибденосодержащие сплавы, такие как хромомолибденовые, хромомолибденованадиевые и хромомолибденовольфрамованадиевые. У них довольно высокое сопротивление ползучести и долговечность, которые сохраняются при температурах до 565-580 °C. Эти стали часто обозначают как теплоустойчивые.

Химический состав теплоустойчивых сталей перлитного класса представлен в ГОСТ 20072-74, ГОСТ 4543-71, ТУ 14-1-1391-75. Обычно они содержат 0,5-3,3 % Cr; 0,25-1,2 % Mo; 0,15-0,8 % V. Некоторые марки могут содержать 0,3-0,8 % W или Nb.

Эти сплавы находят свое применение в производстве различных деталей в котлостроении, работающих длительное время (от 10 000 до 100 000 часов) при температурах 500-580 °C, в частности, для паропроводных и пароперегревательных труб, а также для проката и поковок, используемых в турбинах и паровых котлах, работающих под высоким давлением.

Механические свойства сортового металла из перлитных сталей описаны в ГОСТ или существующих ТУ. Как правило, механические характеристики при повышенных температурах не регламентируются. Информация о назначении сталей перлитного класса и их рабочих температурах приведена в таблице 1.

Таблица 1. Примерное назначение низколегированных жаропрочных сталей перлитного класса

Подобные документы

Порядок определения степени жаропрочности стали и сплавов, применяемых на современном производстве. Особенности применения жаропрочных сталей и характеристика изготавливаемых деталей. Стали перлитного, мартенситно-ферритного, аустенитного класса на никелевой основе.

Принципы обозначения стандартных марок легированных сталей, их механические свойства. Влияние вредных примесей и величины зерна на свойства. Виды закалки, структура сплава после термической обработки. Понятие свариваемости стали. Коррозионные повреждения нержавеющей стали.

Стали конструкционные углеродистые обыкновенного качества. Механические свойства горячекатаной стали. Качественные углеродистые стали. Легированные конструкционные стали. Низколегированный сплав, содержащий среднеуглеродистую или высокоуглеродистую сталь.

Общие сведения об электрической сварке плавлением. Механические свойства сварного шва и соединения. Типичная форма углового шва при сварке под флюсом сталей. Особенности технологии сварки низколегированных низкоуглеродистых сталей и соответствующие режимы.

Механические свойства сталей. Основные механические свойства, определяемые для низколикенткэгких сталей. Статические и динамические нагрузки. Влияние азота, кислорода и водорода. Легирующие элементы и примеси. Машиностроительные стали и сплавы.

Определение классификации конструкционных сталей. Свойства и области применения углеродистых сталей, цементуемых, улучшаемых, высокопрочных, пружинных, шарикоподшипниковых, износостойких и автоматных сталей. Стали, предназначенные для работы при низких температурах.

Конструкционные стали с повышенным содержанием углерода. Качество и работоспособность пружин. Маркировка и основные характеристики пружинных сталей. Основные механические свойства рессорно-пружинной стали после специальной термической обработки.

Классификация и маркировка сталей. Сравнение марок стали, таких как Cт и Fe, по международным стандартам. Легирующие элементы в сплавах железа. Правила маркировки легированных сталей. Характеристики и применение конструкционных и инструментальных сталей.

Свойства стали, способы ее получения и области применения. Классификация углеродистых сталей в зависимости от назначения, структуры, содержания углерода и качества. Качественные конструкционные углеродистые стали их химический состав и механические свойства.

Назначение и особенности эксплуатации инструментальных сталей и сплавов, меры по обеспечению их износостойкости. Требования к сталям для измерительных инструментов. Свойства углеродистых и штамповых сталей для деформирования в различных состояниях.

Технологический процесс изготовления резьбовых пластин для токарного резца. Режим термической обработки, структура и механические свойства стали для валов двигателей внутреннего сгорания. Характеристика быстрорежущих сталей. Явление хладноломкости.

Требования к свойствам инструментальных материалов. Перечень марок нескольких основных нетеплостойких сталей для резки инструментов. Закалка доэвтектоидных сталей. Быстрорежущие стали: маркировка, структура, технология термической обработки и свойства.

Классификация сталей. Стали с особыми химическими свойствами. Маркировка сталей и области их применения. Мартенситные и мартенсито-ферритные стали. Полимерные материалы, основанные на термопластичных матрицах, их свойства. Примеры таких материалов и особенности их строения.

Классификация металлов: технические, редкие. Физико-химические свойства: магнитные, редкоземельные, благородные и другие. Свойства конструкционных материалов. Строение и свойства сталей и сплавов. Классификация конструкционных сталей. Углеродистые стали.