Каждый может легко нанести резьбу на соединительные детали. В настоящее время существует множество инструментов, таких как плашки и разнообразные обучающие видео, которые помогают изучать технологию обработки.

Технология нарезания резьбы на токарных станках

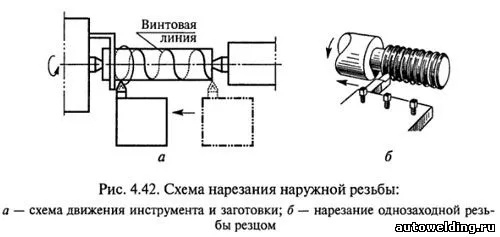

При движении вершины резца с постоянной подачей вдоль вращающейся заготовки он врезается в материал, оставляя после себя винтовую линию, как показано на рисунке (рис. 4.42).

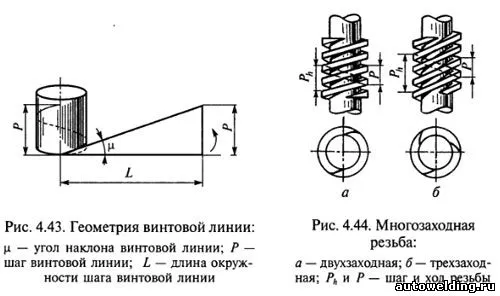

Наклон этой винтовой линии по отношению к плоскости, перпендикулярной оси вращения заготовки, зависит от частоты вращения шпинделя и скорости подачи резца. Этот угол, названный углом μ подъема винтовой линии, показан на рисунке (рис. 4.43). Расстояние между соседними винтовыми линиями, измеренное вдоль оси заготовки, называется шагом Р этой винтовой линии. Если взять участок на поверхности детали, равный шагу винтовой линии, и развернуть его на плоскости, то можно определить:

где d — это наружный диаметр заготовки по поверхности резьбы.

При углублении резца в поверхность заготовки вдоль винтовой линии образуется винтовая поверхность, форма которой соответствует форме вершины резца. Таким образом, резьба представляет собой винтовую поверхность, созданную на телах вращения и используемую для соединения, уплотнения или обеспечения заданного перемещения деталей машин и механизмов. Резьбы делятся на цилиндрические и конические.

В зависимости от назначения резьбового соединения применяются резьбы различных профилей.

Профиль резьбы — это контур сечения резьбы, который проходит через ее ось. На практике широко используются резьбы с остроугольным профилем, трапецеидальным и прямоугольным.

Резьбы бывают правыми и левыми. Винт с правой резьбой закручивается при вращении по часовой стрелке (слева направо), тогда как винт с левой резьбой — против часовой стрелки (справа налево). Различают однозаходные и многозаходные резьбы. Однозаходная резьба формируется одной непрерывной ниткой резьбы, в то время как многозаходная резьба может состоять из нескольких ниток, которые равномерно распределены по поверхности детали. Число ниток можно легко определить по торцу детали, где начинается резьбовая поверхность (рис. 4.44, а и б).

Различаются также ход Ph и шаг Р многозаходной резьбы. Ход многозаходной резьбы (согласно ГОСТ 11708—82) — это расстояние по линии, параллельной оси резьбы, между любой исходной средней точкой на боковой стороне резьбы и средней точкой, полученной при перемещении исходной точки по винтовой линии на угол 360° между одноименными точками одного витка одной нитки резьбы, измеренное параллельно оси детали. Ход многозаходной резьбы равен шагу резьбы, умноженному на число заходов:

где k — это число заходов.

Нарезание резьбы резцами

На токарно-винторезных станках наиболее часто применяется метод нарезания как наружной, так и внутренней резьбы с использованием резцов (рис. 4.45). Резьбонарезные резцы бывают различных типов: стержневые, призматические и круглые; их геометрические параметры аналогичны параметрам фасонных резцов. Резьбы треугольного профиля нарезают резцами с углом в плане при вершине, равном ε= 60° ± 10′ для метрической резьбы и ε= 55° ± 10′ для дюймовой резьбы. С учетом возможных погрешностей в перемещениях суппорта, которые могут увеличить угол резьбы, иногда используют резцы с углом ε = 59°30′. Вершина резца может быть скругленной или с фаской, что зависит от формы впадины нарезаемой резьбы.

Резьбонарезные резцы часто оснащаются пластинами, выполненными из быстрорежущей стали или твердых сплавов. Перед началом нарезания деталь обрабатывают так, чтобы ее наружный диаметр был меньше наружного диаметра нарезаемой резьбы. Для метрической резьбы диаметром до 30 мм эта разница составляет примерно от 0,14 до 0,28 мм, для диаметра до 48 мм — от 0,17 до 0,34 мм, а для диаметра до 80 мм — от 0,2 до 0,4 мм. Уменьшение диаметра заготовки обосновано тем, что во время нарезания резьбы материал заготовки деформируется, что приводит к увеличению наружного диаметра резьбы.

Нарезание резьбы в отверстии выполняется либо сразу после сверления (если к точности резьбы нет высоких требований), либо после его растачивания (для деталей с точной резьбой). Диаметр отверстия (в миллиметрах) под резьбу определяется по формуле:

где d — наружный диаметр резьбы, мм; Р — шаг резьбы, мм.

Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, поскольку металл деформируется при нарезании, и в результате этого диаметр отверстия уменьшается. Поэтому результат, полученный с помощью вышеуказанной формулы, увеличивают на 0,2 до 0,4 мм при нарезании резьбы в вязких материалах (как сталь, латунь и т.д.) и на 0,1 до 0,2 мм при нарезании в хрупких материалах (например, чугуне, бронзе и т.д.).

В зависимости от требований чертежа резьба может заканчиваться канавкой для выхода резца. Внутренний диаметр канавки должен быть на 0,1 до 0,3 мм меньше внутреннего диаметра резьбы, а ширина канавки (в миллиметрах) определяется по формуле:

В процессе нарезания таких деталей, как болты, шпильки и других элементов, при отводе резца часто образуется сбег резьбы.

Для большего удобства и точности нарезания резьбы на торце детали стоит выполнить уступ длиной 2 до 3 мм, диаметр которого равен внутреннему диаметру резьбы. По этому уступу определяется последний проход резца, а затем уступ срезается после окончания нарезки резьбы.

Точность резьбы во многом зависит от правильной установки резца относительно линии центров. Для установки резца по биссектрисе угла профиля резьбы и перпендикулярно к оси обрабатываемой детали обычно использует шаблон, который устанавливается на ранее обработанной поверхности детали вдоль линии центров станка. Профиль резца совместим с профилем шаблона, и правильность установки резца проверяется по образовавшемуся просвету. Резьбонарезные резцы следует устанавливать строго по линии центров станка.

На токарно-винторезных станках резьбу нарезают резцами за несколько проходов. После каждого прохода резец возвращается в исходное положение. При этом с помощью нониуса ходового винта поперечного движения подачи суппорта устанавливается требуемая глубина резания, и процесс повторяется. При нарезании резьбы с шагом до 2 мм подача составляет между 0,05 и 0,2 мм на один проход. В случае нарезки резьбы одновременно двумя режущими кромками образующаяся стружка может спутываться и ухудшать качество поверхности резьбы. Поэтому перед каждым рабочим проходом резец рекомендуется смещать на 0,1 до 0,15 мм последовательно либо вправо, либо влево с помощью перемещения верхнего суппорта, что позволяет проводить обработку только одной режущей кромкой. На черновые проходы уходит от 3 до 6 подходов, в то время как на чистовые — также от 3.

Инструменты для нарезания наружной резьбы

Резьбовое соединение является эффективным и часто используемым способом соединения деталей и конструкций. Для его реализации нужны готовые изделия с нарезанной резьбой или же их следует изготовить самостоятельно. Для этого существуют различные инструменты для ручного выполнения соединительных элементов. Они подходят как для обработки новых заготовок, так и для восстановления устаревшей резьбы на металлических деталях. Различные инструменты предназначены для выполнения различных типов креплений.

Плашки

Для нарезания наружной резьбы используют плашки. Существует несколько типов плашек: круглая, резьбонакатная, раздвижная.

Круглая плашка напоминает гайку, сделанную из инструментальной стали. Внутри этого инструмента несколько сквозных продольных отверстий с режущими кромками в форме клина и канавками, которые позволяют вырезать резьбу на металлическом изделии, выводя стружку. Для удобного размещения заготовки в инструменте, резьба плашки имеет низкий профиль, известный как заборная часть.

Круглые плашки доступны для выполнения резьбы диаметром от 1 до 76 мм. Стандартная толщина такого инструмента составляет от 8 до 10 витков. Устанавливаются плашки в плашкодержатели и фиксируются шпильками (болтами) с шлицем для отвертки.

Для закрепления плашки используются три или четыре винта, в зависимости от размеров инструмента и условий дальнейшего использования. Часть винтов удерживает плашку в держателе или воротке, а другая часть помогает регулировать размер при нарезании резьбы. Чтобы получить качественную резьбу, необходимо использовать металлический стержень, который больше внутреннего размера плашки на 0,3—0,4 мм.

Резьбонакатная плашка состоит из корпуса и роликов с резьбой, через которые металл выдавливается, что позволяет создавать более качественную и чистую наружную резьбу на цилиндрических изделиях.

Существуют также раздвижные призматические плашки, корпус которых состоит из двух подвижных половинок – полуплашек.

Для выполнения наружной резьбы на цилиндрических заготовках используют дополнительную оснастку — вороток, который удерживает плашку во время работы и помогает в соблюдении правильного направления резьбы при изготовлении стержней, винтов и других изделий.

На поверхности внутри обоймы имеется квадратное окно с закрепленными призматическими плашками, а снаружи расположен винт для зажима приспособления во время выполнения резьбы. Кроме того, на боковых сторонах обоймы сделаны ручки, которые упрощают вращение заготовки. Шайба на нижней части обоймы держится на винтах, по которым двигается кольцо.

Резцы

Резьба может выполняться как вручную, так и с использованием оборудования. Для выполнения последнего обычно используются токарные станки, которые комплектуются специальными резцами. Для изготовления резцов применяется инструментальная высоколегированная сталь. Все типы инструментов имеют нормированные параметры и качество, которые подлежат требованиям ГОСТ (18876-73). В зависимости от конфигурации резцы подразделяются на три типа:

- призматические;

- стержневые;

- круглые (дисковые).

Для создания винтовой резьбовой канавки используется инструмент с изогнутым или прямым профилем. Чтобы получить внутреннюю резьбу, применяются прямые или изогнутые резцы, которые фиксируются в подготовленной оправке. Верхняя часть резца должна соответствовать профилю наружной резьбы, которая будет образована на металлической заготовке.

Технология ручного нарезания наружной резьбы плашкой

Важно правильно определить диаметр стержня для нарезания наружной резьбы, потому что в процессе обработки материал деформируется, и внешний диаметр резьбы становится больше, чем сам стержень.

При нарезании наружной резьбы плашкой следует выполнять следующий порядок действий:

- Закрепить стержень в тисках вертикально, после чего снять фаску с его торца.

- Установить плашку на конце стержня с помощью плашкодержателя. При этом маркировка на инструменте должна располагаться снизу, а круглая плашка должна находиться перпендикулярно к оси заготовки.

- Надавливать на плашкодержатель правой рукой, одновременно поворачивая его левой до момента полного врезания резцов в металл.

- Смазать заготовку и стержень охлаждающей жидкостью и выполнить медленное попеременное вращение до тех пор, пока нужная длина стержня не пройдет через плашку.

- Извлечь стержень из плашки, очистить детали от смазочно-охлаждающей жидкости и металлической стружки, а затем проверить готовую резьбу на соответствие эталонной детали.

Иногда во время нарезания резьбы могут возникнуть дефекты:

- нечистая или рваная резьба, что может быть вызвано недостаточным количеством смазки, перекосом метчика или плашки, а также несоответствием диаметров стержня и плашки;

- недостаточно выраженный профиль резьбы из-за несоответствия параметров отверстия плашки и диаметра заготовки.

Использование неподходящих по размеру плашек для изготовления резьбы на стержне, а также перекос при установке метчика может быстро вывести оборудование из строя.

Для очистки инструментов от стружки рекомендуется использовать щетку. Смахивать мусор руками не следует, так как можно пораниться об острые грани метчика и плашки. Проверять качество резьбы голыми руками также не рекомендуется, чтобы избежать повреждений от заусенцев и рваных краев металла. Можно протереть готовую деталь старой ветошью.

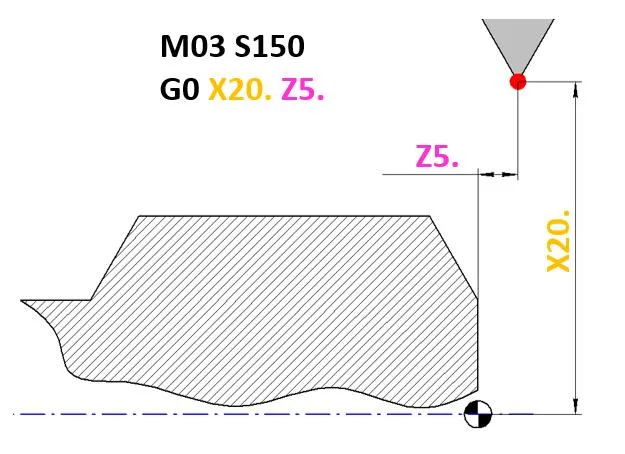

Выбор стартовой точки цикла G76

Теперь приступим к программированию. Цикл нарезания резьбы G76 программируется с использованием двух строк. Кроме того, перед включением цикла необходимо переместить инструмент в стартовую точку, которая должна находиться на безопасном расстоянии от заготовки, чтобы стружка могла легко удаляться из зоны резания.

G76 – описание цикла (первая строка)

Разберем первую строку цикла. Первый параметр в ней комбинированный и определяет сразу три параметра: количество чистовых проходов, величину сбега резьбы и способ снятия материала. Он обозначается буквой Р, за которой следуют три двузначных числа, записанных слитно.

- Количество чистовых проходов обычно составляет от 01 до 03 и подбирается опытным путем. Важно помнить, что припуск на чистовой проход R разделится на количество чистовых проходов, которое мы укажем.

Типы резьбы

Для нарезки резьбы используются заготовки, имеющие цилиндрическую или коническую форму. Резьба может нарезаться как на наружной, так и на внутренней стороне заготовки, образуя винтовую (спиральную) канавку. Структура резьбового стыка определяется его профилем. На практике применяются несколько типов профиля:

- треугольный;

- прямоугольный;

- трапецеидальный;

- упирающий;

- закруглённый.

Резьбовые канавки могут изготавливаться в одном или нескольких заходах. В первом случае спиральная канавка представлена в одном исполнении, где ее витки примыкают друг к другу, в то время как дополнительные (сопутствующие) не используются. Шаг резьбы измеряется как расстояние между центральными кромками (углублениями) соседних витков. Ход резьбовой канавки определяется путем умножения шага на количество витков или заходов, если резьба многозаходная.

Определившись с типом резьбового соединения, выбирают соответствующие резцы. Этот инструмент состоит из хвостовика и рабочей части. Качество винтовой нарезки зависит от исполнения этих компонентов. Хвостовик, как правило, имеет квадратное или правильное многогранное поперечное сечение, что обеспечивает его центровку. Без него закрепить резец в зажимном патроне будет затруднительно. Рабочая часть выполняет нарезку винтовой канавки и включает в себя режущие плоскости и острые кромки. Угол заточки резца определяется сплавом, из которого изготовлена деталь, при этом резцы чаще всего используются для обработки стальных и цветнометаллических деталей. Выбрав тип резца, можно приступать к технологическому процессу.

Способы нарезки

Передвигаясь по оси вращения, резак оставляет винтовую канавку на заготовке. Одной из главных характеристик данной канавки является угол подъема (возрастания). Угол между воображаемой осью, проходящей через винтовую канавку, и плоскостью, перпендикулярной оси вращения заготовки, рассчитывается на основании показателя подачи резака и частоты оборотов привода (редуктора). Шаг резьбы замеряется в движении по оси нарезаемой заготовки.

Следовательно, резчик-исполнитель получает ту нарезку, которую заказал клиент. При нарезке нескольких канавок (заходов) их расположение выглядит как равномерные спиральные углубления. Примером многозаходной резьбы могут служить крышки ПЭТ-бутылок и соответствующие полиэтиленовые крышки, такие как для подсолнечного масла. В отличие от крышек для бутылок, шпилек и гаек, в первом случае резьба короткая и не содержит больше одного витка.

Ход резьбы при однозаходной канавке эквивалентен её шагу, в то время как у многозаходной резьбы он определяется количеством согласованных, но независимых витков. Изготовление резцов для одно- и многозаходной резьбы регламентировано стандартами ГОСТ 18876-1973. Этот же ГОСТ предписывает нарезку метрической, а не дюймовой резьбы. Согласно этим нормам, резцы производятся в виде призматических, стержневых и круглых инструментов.

Наружная резьба изготавливается с помощью отогнутого резца, в то время как внутренняя — с помощью прямых и выгнутых резцов, которые устанавливаются в рабочей оправе. Верхушка резца должна соответствовать профилю винтовой канавки, которую она создает. Призматические резцы подразделяются на одно- и многопрофильные.

Дисковый резец, помимо этих двух разновидностей, также выпускается как отдельный инструмент для создания внутренней резьбовой канавки.

Резцами

Данное исполнение резцов принимает во внимание следующие параметры. Передний угол резца определяется характеристиками материала, из которого произведена деталь. Значение этого угла может быть в диапазоне от 0 до 250 градусов. При нарезке канавок на деталях, выполненных из обычных средне- или низкоуглеродистых стальных сплавов, угол наклона спереди равен нулю. Чем больше легирующих добавок содержится в стали, тем больше угол наклона, хотя, как правило, он не превышает 100 градусов.

Повышение ударной вязкости стального сплава требует и увеличения угла, в то время как повышенная твёрдость и хрупкость, наоборот, требуют его уменьшения. Если задать угол для хрупких сплавов слишком большим, на детали могут появиться сколы и трещины. Недопустимо использовать резец, который хотя бы немного отличается по профилю режущих кромок от той канавки, которую необходимо получить в итоге.

Углы спинки и боков резца выбираются так, чтобы режущие зубцы и выступы не касались внутренностей только что полученной винтовой канавки. Несмотря на использование победитовой или быстрорежущей стали особой твёрдости, заточка режущих граней со временем обязательно приведёт к их затуплению, и резец станет непригодным.

Эти значения углов выставляются с обеих сторон по одинаковым величинам. Если угол подъема, влияющий на состояние резьбы, составляет менее 4 градусов, то заднебоковые углы устанавливаются в пределах от 3 до 5 градусов. Когда угол превышает 4 градуса, соответствующие углы двум бокам устанавливаются на величину от 6 до 8 градусов.

Правила работы

Работая на токарном станке, следует учитывать несколько правил для достижения хорошего результата.

Винтовая линия будет аккуратной при условии, что инструмент выставлен и направлен правильно. Резцы выставляют с помощью специальных шаблонов.

Для получения внутренней резьбы используется оснастка для нарезки изогнутой формы (если сечение отверстия невелико). Данная операция может быть выполнена ровным инструментом с использованием оправки. Наружная резьба в некоторых случаях нарезается гнутыми резцами, реже — ровными.

Выбор режущей грани зависит от формы профиля винтовой линии, которую планируется создать. Так, для треугольного профиля метрической резьбы используются резцы с углом вершины в 59°30′, принимая во внимание возможные погрешности передвижения суппорта.

Угол наклона реза к плоскosti касательной в точке резания меняется в зависимости от плотности материала заготовки и составляет от 0 до 25 градусов. Чем мягче и вязче материал, тем больше угол.

При нарезании резьбы на токарном станке необходимо следить, чтобы боковые грани инструмента не касались или не зацеплялись за поверхность выступа.

Резьбу нарезают за несколько проходов, после каждого из которых инструмент возвращается в исходное положение.

Скорость при черновом проходе должна составлять 30 м в минуту, а при чистовом — 55 м в минуту. При обработке чугуна скорость не должна превышать 25 м в минуту. Если шаг резьбы меньше 2 мм, следует использовать повышенную скорость, в то время как при шаге от 6 мм и выше — пониженную скорость.

Заключение

Для более точного нарезания резьбы на токарном станке и снижения температуры заготовки и инструмента рекомендуется применять смазочные материалы, например, эмульсии и сульфофрезол. В результате резьбы, обработанные таким образом, будут получаться без задиров, выкрашивания материала и полос.

Видео по теме: Как нарезать резьбу на токарном станке 1к62

- Машиностроение

- Производство мебели

- Производство стекла

- Резка металла

- Металлопрокат

- Ковка

- Производство бумаги

- Другое производство

- Строительные работы

- Бурение скважин