Под воздействием электродинамических сил шейка капли подвергается сжатию, что в итоге приводит к её сбросу в сварочную ванну. В процессе выполнения сварочных работ могут использоваться как одиночные, так и групповые импульсы. Качество импульсной точечной сварки MIG/MAG существенно зависит от баланса между продолжительностью и частотой импульсов, а также паузами между ними.

Сварка лазерная импульсная

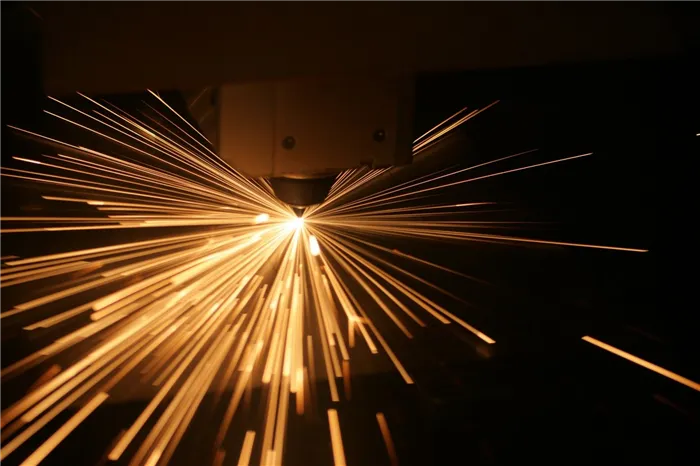

Лазерная сварка обладает весьма обширными возможностями применения благодаря разнообразию доступных режимов, а также способности адаптироваться под требования конкретной технологической карты. Эта технология дает возможность работать с разнообразными металлами, включая практически любые их толщины — от тончайших до промышленных габаритов, а также с разными сплавами.

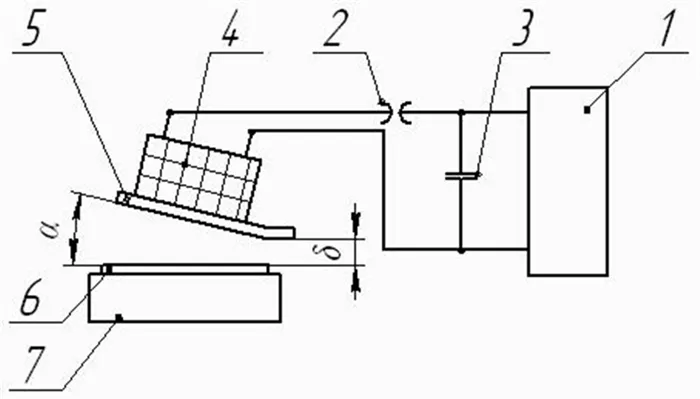

Ключевой особенностью данного метода является использование импульсного режима, который позволяет точно регулировать воздействие лазерного луча на свариваемые элементы.

Импульсная лазерная сварка: когда нужна и в чём особенности

Как можно понять из названия, сварка с использованием импульсов представляет собой процесс, при котором лазерный луч подается на место формирования шва не непрерывно, а в виде небольших порций, именуемых импульсами. Настройка параметров этих импульсов осуществляется на специализированном аппарате, а расчет режима лазерной сварки выполняется с учетом предварительных данных, о которых мы подробнее расскажем далее.

Какие особенности характерны для импульсной сварки?

- Импульсная сварка способна работать с сложными краями, такими как малой толщины, имеющие коррозийные повреждения или с надломами, при этом без риска их перегрева и изменения механических свойств.

- Данная технология применяется для соединения металлов, которые склонны к образованию большого количества брызг и пыли, таких как медь, алюминий и оцинкованные металлы.

- Возможности регулирования импульсов способствуют повышению точности сварки на сложных участках, где параметры сварки постоянно изменяются, что является сложной задачей при непрерывной подаче луча.

Стандарты, касающиеся лазерной сварки, зафиксированы в нормативном документе ГОСТ. В стандарте ГОСТ 28915-91, посвященном импульсной лазерной сварке, детально описаны основные критерии данного процесса, включая контроль качества и безопасность, а также необходимые значения импульсных режимов для большинства используемых материалов. В соответствии с ГОСТ при автоматической лазерной сварке необходимо указывать на чертеже нужный рабочий режим и характеристики лазера. Для ручных аппаратов такие обозначения не обязательно должны быть указаны и могут быть описаны отдельно или опущены полностью.

Импульсная сварка: как это работает?

Для этого типа сварки необходим полуавтоматический сварочный аппарат, обладающий функцией импульсного режима. Электроды могут быть как плавкими (MIG), так и неплавящимися (TIG). Процесс выполнения сварки является цикличным, с последовательным падением капель присадочного материала в сварочную ванну (один импульс соответствует одной капле). Сварочный аппарат преобразует сетевое напряжение в постоянное и выпрямляет ток, после чего с заданной амплитудой увеличивает частоту.

Параллельно подается стабильный сварочный ток, который служит для поддержания устойчивой дуги. Во время резких изменений нагрузки конец присадочной проволоки плавится, и электрородинамические силы истончают шейку капли, в результате чего жидкий металл при воздействии силы тяжести падает на соединяемые поверхности, формируя шов. Затем сила тока резко уменьшается до дежурного значения, что позволяет температуре сварочной ванны упасть и металлу застыть. Далее процесс повторяется.

Регулировать паузы между вспышками можно через настройки аппарата, что дает возможность выбирать различные режимы сварки и контролировать параметры формируемого шва.

Виды импульсно-дуговой сварки

Разные способы преобразования тока, с помощью которых создаются импульсы, имеют свои особенности:

- аккумуляторный;

- конденсаторный;

- магнитно-импульсный;

- инерционный.

Каждый из этих методов имеет свои характерные черты, которые требуют детального рассмотрения.

Аккумуляторный способ преобразования тока

Сварочные аппараты, поддерживающие данный тип импульсной дуговой сварки, оснащаются щелочной аккумуляторной батареей. Данная батарея генерирует необходимое количество тока для импульсов, при этом отличительной чертой такого аккумулятора является его низкое внутреннее сопротивление. Благодаря этому вырабатываемое напряжение может многократно превышать входящее. При этом короткие замыкания, необходимые для формирования импульсов, быстро нейтрализуются.

На сегодняшний день аккумуляторное преобразование не получило широкой популярности, и основная причина такого положения дел заключается в громоздкости конструкций. Однако данный метод с потенциалом остаётся удобным, поэтому активные работы по его совершенствованию продолжаются.

Конденсаторное преобразование энергии

На этой технологии основано возникновение первых аппаратов для импульсной сварки, которые появились в 30-е годы XX века.

Здесь импульс возникает в результате мощного разряда, генерируемого конденсаторной батареей. При этом максимальное значение тока может превышать 100 тысяч ампер. Импульсные установки обеспечивают точную дозировку электроэнергии, необходимой для резкого скачка напряжения. Благодаря большому диапазону выдаваемого тока можно настроить аппарат так, чтобы он соответствовал оптимальным значениям для сварочного процесса.

Область применения конденсаторного метода ограничена по сечению свариваемых элементов. При этом толщина одной детали не должна превышать пределы возможностей аппарата, в то время как другая может иметь произвольную толщину. Поэтому в начале своего использования конденсаторный метод применялся для соединения листового металла и для приваривания к нему различных крепежных элементов. Сегодня конденсаторная импульсная сварка активно используется в производстве электроники и в приборостроении, где нужна высокая точность. Данный метод особенно подходит для сварки нержавеющей стали и алюминия.

Магнитно-импульсный способ

Оборудование, использующее магнитно-импульсный метод, функционирует на основе преобразования электрической энергии в механическую. В этом процессе формируется магнитное поле, которое соединяет детали под высоким давлением. Сварочный шов образуется под воздействием высокой температуры и больших сил сжатия. Основой данного процесса являются электромеханические свойства вихревого тока.

Процесс происходит следующим образом: одну деталь фиксируют неподвижно, а вторую перемещает электромагнитное поле, создаваемое сварочным аппаратом. При сближении заготовок возникает сварочная дуга, скрепляющая их.

Магнитно-импульсный метод широко применяется в машиностроении и позволяет соединять трубчатые элементы друг с другом или с плоскими поверхностями, а также соединять листовой металл по контурам. В быту же и на маленьких предприятиях данный способ применяется крайне редко. Его сложная настройка и технологии делают использование такого оборудования нецелесообразным, и оно быстро выходит из строя.

Инерционная импульсная сварка

Генератор подобного сварочного устройства включает мощный маховик, который раскручивается при помощи электродвигателя. В процессе раскрутки накапливается необходимое значение кинетической энергии. Когда скорость вращения снижена, возникает инерционный резонанс, который трансформируется в импульс сварочного тока. В качестве сварочного аппарата выступает импульсный инвертор.

Преимущества и недостатки импульсной сварки

Импульсная сварка предлагает ряд значительных преимуществ. Этот метод позволяет успешно соединять металлические заготовки, которые трудно сварить другими способами (например, стальные, никелевые, медные и алюминиевые). С помощью импульсной сварки можно создавать неразъемные соединения на сложных стыках, включающих детали из толстого металла.

Данная технология широко распространена в различных аспектах промышленного производства, строительных работах и повседневной жизни. Её используют для прокладки трубопроводных магистралей и сборки металлоконструкций.

К главным преимуществам, на которые обращают внимание специалисты, относятся:

- точный контроль за дугой и управление формированием соединения;

- чистота и аккуратность сварного шва;

- относительная простота метода;

- низкая вероятность возникновения прожогов;

- экономичный расход сварочных материалов.

Использование специализированного оборудования значительно ускоряет процесс формирования сварных соединений, что особенно важно при работе с элементами из тонкого листового алюминия. Высокое качество и равномерность получаемых швов позволяют избежать их дополнительной механической обработки. Импульсный режим обеспечивает глубокое проваривание металла и минимизирует вероятность образования дефектов.

Тем не менее, у этой технологии есть свои недостатки, среди которых ограничение по площади обработки деталей и необходимость в охлаждении оборудования. Сварка в импульсном режиме подразумевает использование системы для охлаждения.

Оборудование для импульсной сварки — это дорогостоящее решение, в большинстве случаев не подходящее для домашних условиях.

Виды импульсной сварки

Наличие разных способов преобразования тока для формирования импульсов требует более детального рассмотрения:

Аккумуляторное преобразование

Оборудование для импульсной сварки, поддерживающее этот тип преобразования, оснащается щелочными аккумуляторами. Эти источники питания с низким внутренним сопротивлением способны генерировать необходимое количество тока, причем напряжение может многократно превышать входящее. Импульсы образуются в результате коротких замыканий.

Тем не менее, данный метод на сегодняшний день еще не использован в широком масштабе, в основном из-за громоздкости конструкции. Однако у него есть хорошие перспективы на будущее благодаря продолжающимся разработкам.

Конденсаторное преобразование

Этот метод стал основой для первых образцов сварочного оборудования, появившихся в 30-х годах XX века. Для генерации импульса используется мощный разряд, предоставляемый конденсаторной батареей. В этом случае максимальное значение тока может превышать отметку 100 000 ампер. Оборудование данного типа обеспечивает высокую точность контроля, что позволяет выбрать оптимальный режим направления сварочного процесса.

Ограничение применения данного метода связано с толщиной перетаскиваемых изделий — одна заготовка должна вписываться в возможности аппарата, тогда как вторая может иметь любую толщину. Ранее конденсаторный метод использовался для соединений из листового металла и для приваривания различных крепежных элементов. Теперь он активно используется в тех областях, где требуется высокая точность (например, в электронике и приборостроении), особенно при сварке нержавеющей стали и алюминия.

Магнитно-импульсное преобразование

При использовании этого метода электрическая энергия преобразуется в механическую потом, когда детали соединяются благодаря воздействию магнитного поля и высокого давления. Сварочный шов формируется благодаря высокой температуре и электромеханическим свойствам вихревого тока.

Так, одна деталь фиксируется неподвижно, а другая, под воздействием электромагнитного поля, приближается ко второй. В момент сближения заготовок возникает сварочная дуга, их соединяющая.

Этот метод получил широкое применение в машиностроении, позволяя соединять трубные компоненты между собой или с плоскими поверхностями, а также соединять листовой металл по контурам. В быту и на малых производствах магнитно-импульсная сварка используется крайне редко из-за сложности настройки процесса и быстрого износа оборудования.

Инерционное преобразование

В инверторных сварочных аппаратах преобразование достигается за счет энергии маховика, приводимого в движение электрическим двигателем. Во время раскручивания запасается необходимое значение кинетической энергии. При снижении скорости вращения возникает инерционный резонанс, который трансформируется в импульс сварочного тока.

Импульсная TIG-сварка

Устройства, работающие по технологии импульсной TIG-сварки, функционируют за счет нагревания участка металла в момент прохождения импульса. Этот метод, также известный как аргонодуговая сварка неплавящимся электродом, активно применяется для соединения заготовок из алюминиевых и магниевых сплавов.

Как работает импульсная сварка TIG

Аргонодуговые сварочные аппараты, обладающие функцией импульсного нагрева (например, FUBAG INTIG 200 AC/DC PULSE), работают по одному и тому же принципу: в ходе прохождения одного импульса металл сначала разогревается (максимальный ток), а затем остывает (ток на паузе).

Настройка импульсного режима зависит от толщины свариваемых материалов. Чем быстрее подается пиковый ток, тем более концентрированной становится дуга, что уменьшает размер отдельных чешуек, формирующих линию шва.

Обратное явление заключается в следующем: снижение частоты импульсов сварочного аппарата дает возможность лучше контролировать состояние сварочной ванны, что особенно актуально для новичков. Кроме того, понижение частоты оказывается полезным при осуществлении сварочных работ в неудобных положениях.

Применение импульсного режима в оборудовании TIG

- Сваривание в импульсном режиме предоставляет возможность более тщательного контроля состояния зоны расплава по сравнению с обычной TIG-сваркой.

- Скорость процесса оказывается выше, проплавление становится лучше, деформации прилегающих зон значительно сокращаются, а сами швы выглядят более аккуратно.

- Эта функция полезна при соединении тонколистовых металлов и сплавов, включая нержавеющую сталь, где необходимо минимизировать тепловложения от сварочной дуги.

- При высоких частотах TIG-дуга становится более концентрированной и точной, что способствует улучшению и упрощению сварочного процесса.

При сварке легированных сталей созданный шов приобретаетEnhanced resistance to corrosion due to the formation of a microcrystalline structure.

- Соединение металлов и сплавов различной толщины (толстый к тонкому).

- Сварка в разных пространственных положениях.

- Выполнение сварных швов с улучшенными характеристиками.

- Работа с различными сплавами, включая алюминиевые.

- Сварка тонколистовых металлов.

- Формирование равномерных угловых швов и сложных соединений.

Нюансы импульсной сварки

Проблемы могут возникнуть при сварке тонкостенных заготовок постоянным током обратной полярности. В этом случае электрод подключается к положительному контакту, а отрицательный — к массе. Изменение полюсов позволяет переместить зону максимального нагрева металла на конец электрода, что приводит к его интенсивному плавлению и образованию капель. В результате изделия нагреваются значительно меньше.

Настройка импульсного режима сварки в любых условиях может быть выполнена только в ограниченных пределах. Современные устройства обладают функцией синергии – взаимозависимости ключевых характеристик работы аппарата, их взаимного влияния. Все величины сварочного тока определяются автоматически либо при настройке силы тока и напряжения. Однако специалисты чаще предпочитают ручную настройку ряда параметров.

- Частота или динамические колебания импульса. Эти параметры позволяют обеспечить оптимальный перенос необходимого количества капель расплава за установленное время, что приводит к увеличению производительности операции и повышению объема швов.

- Высота дуги. Изменение расстояния между концом электрода и сварочной ванной помогает достигать оптимальных показателей переноса металла в зависимости от установленной скорости работы. Чем выше частота дуги, тем больше её длина, и наоборот.

Качество сварного шва, отсутствие непроваренных зон и аккуратность соединения зависят от правильного выбора регулировок оборудования.

Часто задаваемые вопросы об импульсной сварке

Для чего требуется двойной импульс?

В процессе MIG/MAG-сварки с использованием двойных импульсов происходит модификация основного сварочного тока, генерируемого инвертором, с токами низкой частоты, производимыми вторичным инвертором. Это приводит к значительным изменениям геометрии импульса и соотношению тока и времени простоя.

Изменение формы импульса и угла фронта волны создает условия для формирования управляемого малокапельного переноса через короткое замыкание.

Из чего исходить при выборе устройства для импульсной сварки?

Важно учитывать количество фаз (две или три), а также мощность сварочного тока (имеются модели, генерирующие до 400 А).

Принцип работы таких устройств является одинаковым, различия заключаются лишь в их вольтамперных характеристиках (ВАХ), а также в наличии жесткой или мягкой характеристики.

Для сварщиков, не обладающих достаточным опытом, предпочтительнее использовать инверторные аппараты с синергетической настройкой. В этом случае, при изменении скоростных настроек подачи проволоки автоматика автоматически откорректирует параметры формы волны и частоту рабочего тока. Это позволяет избежать ручной подгонки всех настроек, при этом вылет присадки подбирается автоматически, а параметры дуги меняются в зависимости от угла наклона сопла.

По какой причине импульсная сварка предпочтительнее при соединении алюминиевых заготовок?

Из-за высокой теплопроводности алюминия короткая дуга обладает большой теплоёмкостью. Используя холодный метод, не удается разрушить оксидную пленку (для этого необходим нагрев до 2044 градусов по Цельсию). В результате присадка не смешивается с основным материалом, что снижает качество и прочность шва.

В то же время применение чрезмерных мощностей приводит к увеличению сечения шва, тем самым увеличивая расход электродов. Также возникает множество брызг (алюминий плавится при температуре 600 градусов по Цельсию). Усложняется контроль за стабильностью дуги, возникают прогары. Поэтому импульсная MIG/MAG-сварка является практически единственным подходящим методом соединения заготовок из алюминия.

На сегодняшний день импульсная сварка всё активнее внедряется в различные области промышленности. Первоначально данная технология была разработана как альтернатива электродуговому методу, от которого она отличается наложением дополнительных электронных импульсов на постоянный сварочный ток. Мощности импульсов могут значительно отличаться от значения основного тока. В результате соединение заготовок формируется путем наложения капель, что позволяет избежать образования брызг и надежно сваривать даже тонколистовые детали без дефектов.

Импульсная сварка: принцип работы, подготовка, настройка

Оцените, пожалуйста, статью