Польская компания Andre Abrasives производит такие диски с алмазной крошкой и называет их Formula3 99A60SB-50 (не путать с настоящими алмазными дисками). Эти диски для ленточных пил затачиваются немного лучше, чем диски для ленточных пил с твердосплавными зубьями.

Мифы и реальность ленточного пиления. Часть 2.1

Около 90 % поломок ленточных пил происходит из-за неправильной заточки, так как часто при заточке либо не полностью удаляются микротрещины во впадинах, либо создаются условия для ускоренного образования микротрещин (заусенцы, неровности, высокие риски и т.д.). Микротрещины возникают во время пиления, что приводит к преждевременной поломке пильного диска, особенно в центре полого зуба.

Оставшиеся 10% распределяются между регулировкой пилорамы или станка, которую нужно сделать правильно только один раз, а затем иногда немного подрегулировать для предосторожности, и техникой пиления оператора, который вгоняет пилу в бревно ударами или ленится снять затупившийся пильный диск и только усиливает его натяжение.

Производительность пилы и качество получаемых пиломатериалов зависят от того, насколько точно и равномерно заточены зубья пилы по всей длине.

Заточной станок выполняет три функции: — затачивает режущую кромку зубьев; — формирует необходимые углы вперед и назад; — удаляет следы давления и микротрещины при заточке зазоров между зубьями. Пильный диск может быть заточен двумя принципиально разными способами: 1. «классический способ» (заточка производится узким шлифовальным кругом). 2. второй способ, при котором зубья пилы затачиваются профилированным диском Эльбор (Borazon). В этой статье мы рассмотрим первый способ, «классический», когда зубья затачиваются с помощью точильного круга.

Классика жанра

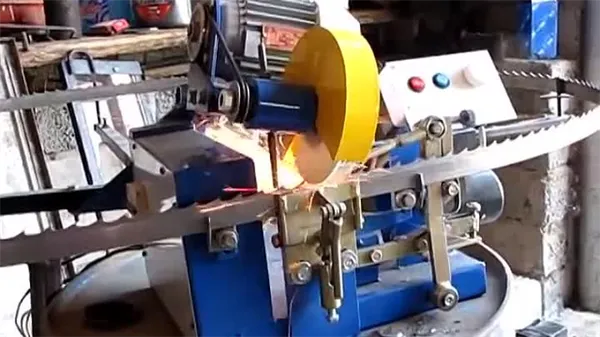

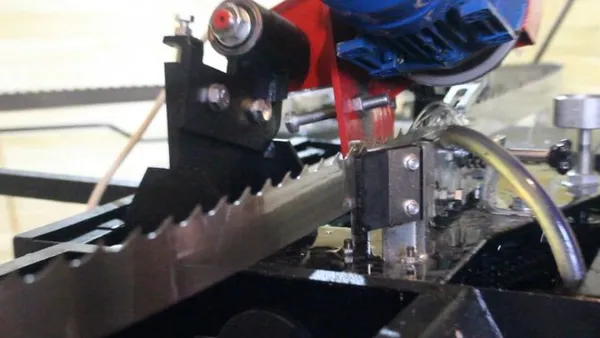

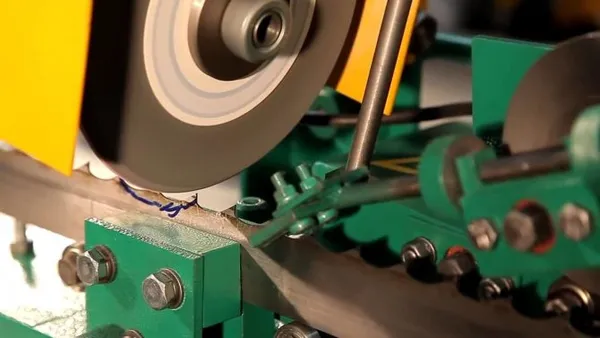

Колесо, непрерывно вращающееся на валу двигателя, совершает сложное, непрерывное движение для шлифовки зубьев пилы с помощью специального кулачкового механизма, который можно разделить на три этапа: Вход. Колесо спускается и шлифует режущую кромку и переднюю кромку зуба, при этом образуется угол трения. Поворот полости. Колесо движется дальше плавно, без скачков и не выходя за профиль зуба, чтобы заострить радиус впадины и устранить следы давления и микротрещины, которые могут возникнуть при пилении. Выход. Колесо также плавно поднимается вверх и выходит из зуба, не перескакивая и не выходя из профиля, сглаживая хвост зуба и режущую кромку, формируя хвостовой угол. Так повторяется до тех пор, пока все зубья пилы не будут заточены.

Важно, чтобы заточной круг проходил по всему профилю каждого зуба с одинаковым углом входа и выхода, не срываясь при заточке в полость. Теоретически так и должно быть. Однако на практике добиться такого результата практически невозможно.

На качество заточки влияют три основных фактора.

Технический фактор (заточные станки, выпускаемые производителями пилорам, как правило, низкого или очень низкого качества). Механизмы имеют большие реакции, что заставляет круг каждый раз погружаться с неизвестной глубиной погружения, несмотря на точный привод, что приводит к ускоренному разрушению профиля зуба пилы (FGDT).

В принципе, незакаленные детали станка быстро изнашиваются, что еще больше усложняет процесс заточки. Например, быстрое возникновение опасностей в прижимном упоре или задних опорах пилы приводит к тому, что зуб все дальше и дальше отходит от точки заточки, делая точную заточку круга абсолютно невозможной, что также приводит к FGDT. Плохое резьбовое соединение ударного элемента зубьев пилы или винта глубины погружения приводит к их ослаблению во время заточки даже за один проход, что приводит к изменению настроек, что в свою очередь приводит к различным углам и глубинам на пиле, что в свою очередь приводит к FGDT.

И это только основные причины. Но эти и многие другие причины приводят к одному: поломке и, следовательно, к принципиальной невозможности точно заточить профиль каждого зуба. Следует помнить, что сломать профиль зуба ленточной пилы можно за один проход. Чтобы восстановить его, потребуется пять-семь проходов, но это, скорее всего, даже нереально. Почти каждому заточнику знакома такая ситуация: первый рез при заточке нарушает профиль зуба, и чтобы хоть как-то заставить пилу резать, заточник затачивает переднюю кромку зуба по всей длине пилы, а затем заднюю кромку. Этот процесс формирует только режущую кромку пилы и углы зубьев, все точки напряжения остаются нетронутыми. Когда пила растягивается, точки напряжения превращаются в микротрещины, и пила быстро ломается. Даже очень опытному заточнику приходится постоянно вносить коррективы, чтобы хоть как-то заточить ленточную пилу на станке.

Наличие водяного охлаждения несколько облегчает задачу заточника, так как позволяет добиться более или менее приемлемых результатов при заточке пилы с широкими вариациями скорости пилы, глубины пропила и качественных характеристик заточного круга. Кроме того, отсутствие в воздухе шлифовальной пыли, которая делает невозможным дыхание во время интенсивной заточки, также положительно сказывается на работе заточника.

Применение ленточных полотен

Основным компонентом любого пильного полотна является ленточная пила. Ленточные пилы обычно используются для распиловки дерева, металла, резины, пластика и различных гибких материалов.

Существует три типа этих изделий.

- Ручные ленточные устройства – эти машины можно назвать бытовыми, они чаще всего эксплуатируются в домашних условиях.

- Настольные модификации – эти агрегаты чаще приобретают для небольших промышленных мощностей, компаний, занимающихся деревообработкой, мастерских.

- Стационарные агрегаты – такие установки имеют отношение к разряду профессиональных, их эксплуатируют на больших производствах, фабриках, заводах, крупных мастерских и так далее.

Типология полотен

Основой для различения этих типов пил является материал и элементы, которые они режут. В соответствии с этими аспектами можно выделить следующие типы пильных полотен.

- Пилы для дерева. Ключевым материалом для их изготовления являются углеродистые и легированные марки стали, их твердость достигает 40–45 HRC. Все зубья в обязательном порядке подвергаются закаливанию высокочастотными токами. Необходимо подметить, что такой материал полотен можно применять для разрезания тонких цветных металлов либо углеродистых сталей.

- Полотна по металлу. Изготавливают подобные инструменты из быстрорежущей либо пружинной (в структуру добавляют кобальт и вольфрам) стали. Эти пилы уже несут в себе прочность до 69 HRC. Чтоб получить высокую твердость и широкие возможности, на зубы могут наваривать стеллит либо иные типы прочных сплавов.

Типы разводки ленточных пил

Как и любой другой инструмент, ленточные пилы подвержены износу после каждого цикла резки. Это естественный и неизбежный процесс. По этой причине каждое ленточное полотно должно регулярно и профессионально обслуживаться, например, путем обработки и заточки. Такое обслуживание не только поддерживает ленточное полотно в хорошем состоянии, но и значительно увеличивает срок его службы.

Чтобы продлить срок службы пильного полотна и значительно улучшить его функциональность, можно правильно отрегулировать полотно. Идея заключается в том, чтобы согнуть режущие зубья пилы в разных направлениях, чтобы уменьшить трение во время резки и минимизировать риск прилипания полотна к заготовке. Пильный диск можно регулировать тремя способами, в зависимости от материала, который необходимо разрезать

- При так называемом зачищающем типе разводки зубья отгибают таким образом, что нетронутым остается каждый третий из них. Такую схему применяют, если режущее полотно будет использоваться для распила особо твердых металлов и сплавов.

- Классический тип разводки предполагает поочередный отгиб каждого режущего зуба.

- При волнистой разводке каждый режущий зуб отгибается на определенный угол. Понятно, что такой тип разводки является наиболее сложным из всех остальных.

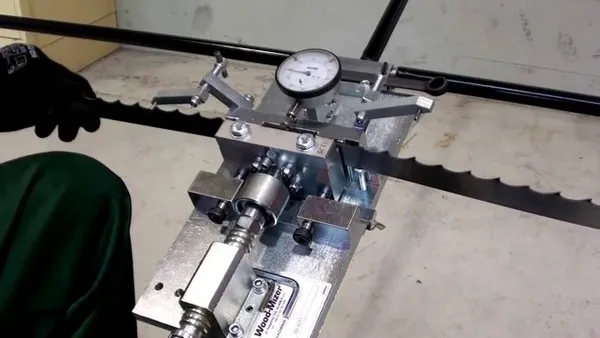

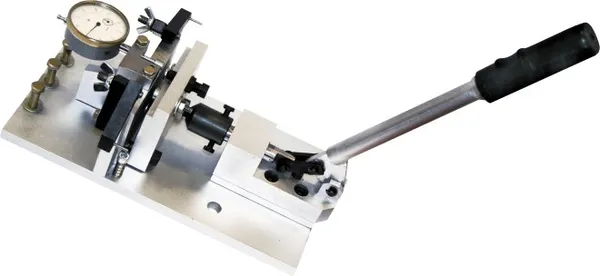

Устройство регулировки пильного диска

Для регулировки зубьев пильного полотна используются специальные устройства, которые позволяют выполнить этот технологический процесс быстро и с максимальной точностью. Согласно общим стандартам, максимальный набор зубьев не должен превышать 0,7 мм, но обычно составляет от 0,3 до 0,6 мм. Важно не только выбрать тип набора, исходя из свойств распиливаемого материала, но и правильно его установить, загнув зубья только на 1/3 или 2/3 их высоты.

После настройки пильное полотно можно отправлять на станок для заточки полотен. Статистика показывает, что ленточные пилы чаще всего теряют свою работоспособность из-за неправильной и несвоевременной заточки. Признаком того, что ленточная пила нуждается в переточке и дальнейшей заточке на станке, является повышенная шероховатость режущей поверхности. Необходимость такого вмешательства можно определить и по внешнему виду режущих зубьев.

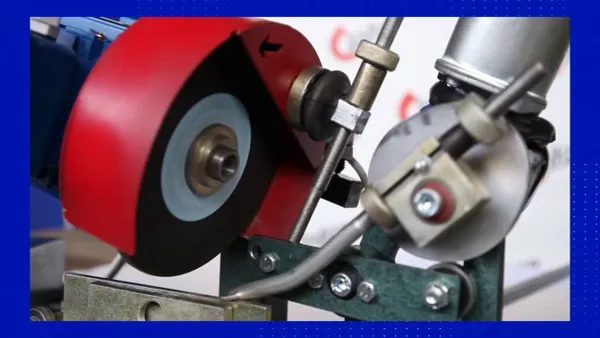

Основными компонентами любого заточного станка являются шлифовальные круги, выбор которых зависит в основном от твердости материала, из которого изготовлены режущие зубья. Для заточки твердых материалов необходимо использовать соответствующие шлифовальные круги. Например, для заточки биметаллических полотен выбирают заточные инструменты из боразона или алмазных элементов, а для заточки стальных пил хорошо подходят корундовые круги.

Инструменты для заточки ленточных пил выбираются в зависимости от их состава и конструкции. На станках могут использоваться следующие типы кругов для пил различных форм и размеров:

- тарельчатой конфигурации;

- чашечной формы;

- профильные;

- плоские.

Способы заточки и оборудование для нее

В каждом конкретном случае необходимо решать, какой метод заточки выбрать, но существуют две основные схемы осуществления этого процесса.

Существует два основных типа заточки, но есть два основных типа заточки.

Для этого вида заточки используются автоматические заточные станки, на которых установлены диски aleborar tic. Выполнить такую заточку своими руками очень сложно. При заточке для каждого типа пильного полотна подбирается свой заточной круг. При этом учитывается размер и форма зубьев. Сама заточка имеет следующие характеристики: Она выполняется одним движением диска и одновременно обрабатывает поверхности двух соседних зубьев. Этот вид заточки позволяет плавно перейти к основанию зубов. Основным недостатком этого метода заточки является то, что для пил с различными характеристиками режущих зубьев придется использовать отдельные шлифовальные круги.

Затачивание только вершин режущих зубьев

Этот метод позволяет производить как ручную, так и машинную заточку пильного инструмента. Боковые стороны зубьев можно затачивать вручную с помощью обычной линейки или напильника. Однако для более качественного и быстрого процесса заточки можно использовать заточной станок. В этом случае также необходимо подобрать пильные диски с различными размерами и конфигурацией зубьев.

Устройство для заточки пильного диска АЗУ-02/6.

Конструкция стандартного заточного станка включает в себя следующие элементы:

- основание;

- приводы для обеспечения подачи полотна пилы, вращения и качания точильного круга;

- устройство для закрепления обрабатываемого инструмента.

Все движения заточного круга и пильного диска контролируются специальным электронным блоком.

При заточке зубьев пилы своими руками (особенно если заточник не имеет соответствующего опыта) могут возникнуть следующие проблемы: появление щелей неправильной формы между зубьями и несоблюдение угла их наклона. Причины таких ошибок обычно следующие: Для заточки используется диск с неправильным профилем, выбран неправильный угол наклона, неправильно отрегулирован кулачок заточного станка.

Целиком и сразу

Если вы внимательно прочитали первый способ, то должны были понять, насколько сложно на самом деле правильно заточить пилу.

Всегда говорят, что быстрая и качественная распиловка невозможна на узких пилах. Пилы быстро рвутся. Практически невозможно найти точило, которое заточит их должным образом. Пильное полотно выходит с большой волной, которая уничтожает все преимущества узкого пиления.

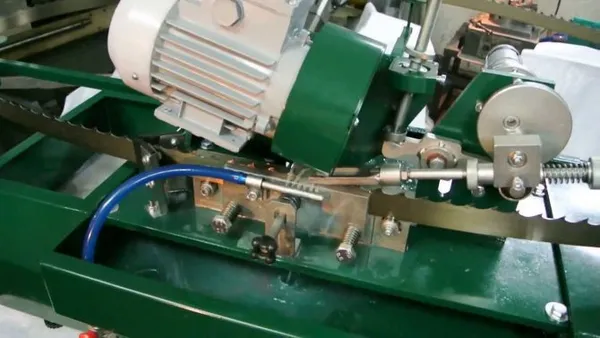

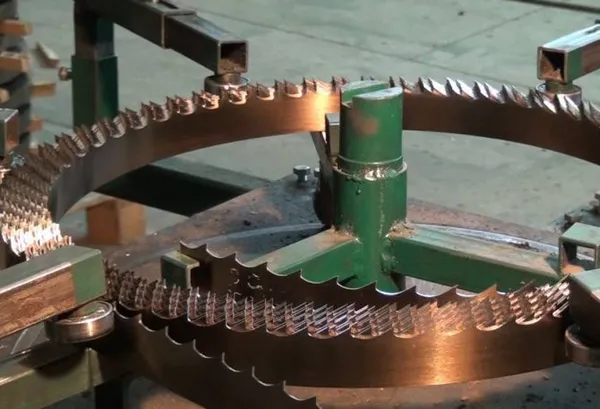

Для одновременного решения всех этих проблем компания Wood-Mizer нашла способ не затачивать каждый зуб пильного диска полосками одну за другой, а затачивать весь профиль зуба одновременно одним полотном специального профиля.

Этот метод решает сразу три важные проблемы:

- Не надо искать высококвалифицированного заточника − на таком станке за один проход с заводским качеством может заточить пилу практически любой человек. Ему необходимо только подвести диск к пиле. Все остальное станок сделает сам, что дает возможность максимально исключить влияние человеческого фактора на качество результата.Если профиль зуба пилы не соответствует профилю заточного диска, то сначала за два-четыре прохода формируются профили зубьев, углубляясь диском за один проход не более чем на 0,1 мм. Дальнейшие заточки идут в обычном порядке.

- Ленточные пилы работают в два-три раза дольше, так как пила по всей длине получается с полностью проточенным и абсолютно одинаковым профилем каждого зуба без прижогов, микронеровностей и рисок, то есть без точек напряжения.

- Пилорама может работать со своей максимальной производительностью, так как пила по всей длине получается с одинаковым на каждом зубе передним и задним углами. Но, несмотря на все перечисленные плюсы, этот способ заточки долго практически не применялся на пилорамах.

Это было сделано в основном по следующим причинам:

- Очень высокая цена. Поэтому такой станок покупали в основном сервисные центры.

- Не очень удобные технические решения самого процесса заточки. Требовалось обязательно теплое помещение, специальное масло, только с которым мог работать слабый масляный насос. Это масло при интенсивной заточке начинало подгорать, поэтому требовалась обязательная вытяжка и многое другое.

- Но самым большим ограничением была невозможность затачивания профилей ленточных пил других, кроме Wood-Mizer, производителей, так как фирма Wood-Mizer делала профильные диски только для своих пил. Других же производителей боразоновых заточных дисков тогда не было.

Рисунок 1.

1. 1. 1. Некоторые производители классических заточных станков просто меняют фазу движения по кривой. Теперь колесо больше не движется вдоль зуба, а только вверх и вниз. Это позволило им одновременно затачивать весь зуб при установке профилированного колеса. Однако никто из них не понимал, что для того, чтобы заточить пилу профильным диском, нужно не только изменить фазу движения кулачка, но и перевести весь станок на другой класс точности. Многие наши клиенты уже поддались на это. Поэтому хотелось бы сразу предостеречь вас от бессмысленной покупки таких станков. Самое страшное в этом механизме — это ошибки волочения станка. Если они есть (а они есть во всех обычных заточных станках, или в тех, которые просто пытаются переоборудовать для работы с кругами CBN с помощью другого кулачка), то круг начинает непредсказуемо биться сначала с лицевой стороны, потом с обратной, или ломать пилообразные профили. Острые вершины зубьев начинают резать пильный диск, многократно сокращая его срок службы.

Заточные диски

Иногда возникает путаница относительно разницы между боразоном и эльбороном.

Боразон, инженерный кубический нитрид бора (b-BN), был впервые произведен в 1957 году. В 1969 году компания General Electric зарегистрировала торговую марку «Borazon» для этого кристалла.

Эльбор — технический кубический нитрид бора (b-BN). В 1959 году Эльбор был синтезирован группой ученых Института физики высоких давлений (ИФВД) Академии наук СССР. С 1964 года эльбор и инструменты из него производятся в промышленных масштабах.

Таким образом, это один и тот же материал, но полученный разными методами в разных странах. Считается, что российский Эльбор обладает наилучшими шлифовальными свойствами благодаря своей структуре.

На сегодняшний день мы добились среднего срока службы при работе с дисками разных фирм:

- Wood-Mizer − ≈5-7 км;

- польские, турецкие и другие неизвестные − ≈2-4 км;

- российские-украинские производства − 7-10 км и более.

Наконец, я хотел бы повторить то, с чего я начал эту статью. Все машины покупаются для получения прибыли. Все хотят установить оборудование и заставить его работать без особых проблем. Но спа-салоны действительно знают, с чем имеют дело, когда устанавливают основное оборудование. Прочитав эту статью, вы точно узнаете преимущества и недостатки двух методов заточки ленточных пил. С этими знаниями вы уже сможете сделать грамотный выбор.

Мы рекомендуем вам приобрести пробную партию ленточных пил с последующей заточкой в нашем сервисном центре. Это даст вам представление о том, как работают ленточные пилы после заточки боразоновым кругом, вы сравните их с собственной заточкой и не купите, казалось бы, дорогой и современный станок.

Формы режущей части и угол заточки

Первый шаг — определить тип полотна ленточной пилы. Самым важным показателем является форма зубьев. В зависимости от этого параметра они классифицируются как дисковые, столярные или ленточные пилы для распиловки бревен. Начальная геометрия и установочный угол определяются производителем. Желательно знать эту информацию при покупке принадлежностей. Это необходимо для определения параметров станка.

Для лиственных пород передний угол должен быть как можно меньше. Это обеспечивает оптимальный контакт между обрабатываемым материалом и металлом. Если обрабатываются мягкие породы древесины, то для увеличения скорости обработки можно использовать модели с большим углом трения.

Решающими для саморезов режущей кромки являются параметры:

- шаг зуба. Это расстояние между режущими элементами конструкции. Часто встречающиеся значения – 19, 22 и 25 мм;

- высота зуба. Величина от его основания до вершины;

- угол. Главное значение, которое необходимо знать для формирования режущей плоскости. Для столярных моделей он составляет 35°. В делительных пилах угол равен от 18° до 22°. В конструкциях для обработки бруса – 10°-15°;

- развод. Определяет отклонение зуба от общей плоскости полотна.

В идеале эти параметры должны оставаться неизменными после эксплуатации станка. Производитель указывает максимальное значение прогиба для каждой модели. Если оно достигается в процессе эксплуатации, необходимо приобрести новую модель.

Чтобы избежать резонанса, некоторые типы режущих инструментов имеют переменный шаг зубьев. Это не влияет на ручную заточку, но требует тщательной настройки при автоматической заточке.

Рекомендации специалистов

- Если для затачивания приспособления используется станок, до начала операции следует его осмотреть и определить, правильное ли положение занимает круг по отношению к пиле.

- Необходимо снять с пазух такой слой стали, чтоб все микроскопические трещины были удалены гарантированно.

- Если пила эксплуатировалась без технического обслуживания дольше периода, допустимого изготовителем, объем металла, убираемого за одно затачивание, нужно увеличить.

- Чтобы проконтролировать итоги операции, всегда применяйте как эталон новое изделие.

Следствием неправильной заточки является сгорание зубьев инструмента.

- Форма зубчиков – это разработанная и выверенная специалистами характеристика. Изменив ее, вы не сможете эффективно обрабатывать заготовки. Исходя из этого, заточку необходимо производить так, чтобы форма зубьев и профиль полотна оставались изначальными, заводскими.

- При соблюдении всех правил работы и обслуживания ленточный инструмент будет верой и правдой вам служить до тех пор, пока ширина его не сточится до 65 процентов от первоначальной величины.

Обратите внимание. Среди шлифовщиков-любителей широко распространено мнение, что нет необходимости удалять заусенцы, возникающие при обработке. Это в корне неверно, так как на полотне могут появиться мелкие трещины.

После завершения работы пильный диск следует сразу же очистить от древесного сока, опилок и смолы. Перед началом работ по обслуживанию необходимо тщательно проверить инструмент, иначе диск засорится. Это приводит к значительному снижению эффективности заточки.

Распространенные ошибки

- Пригоревшие пазухи зубчиков пилы. Происходит это вследствие приложения излишних усилий при работе с заточным диском. Данный дефект ведет к тому, что зубцы очень быстро затупляются.

- Неоптимальный угол уклона зубьев и неправильная, угловатая форма пазух.

Это приводит к значительному снижению эффективности заточки

- сноса эксцентрика точильного станка;

- неправильно выставленного угла уклона головки автомата.

- неграмотно выбранного профиля заточного диска.