Современные технологии сварки позволяют значительно сэкономить средства. Ремонт поврежденной детали обходится владельцу автомобиля гораздо дешевле, чем приобретение новой запчасти. Благодаря эффективным методам устранения неисправностей, также можно избежать неожиданных поломок автомобиля во время поездки.

Как выполняется сварка выпускного коллектора

Выпускной коллектор является важным компонентом выхлопной системы автомобиля, который отвечает за отвод отработанных газов из двигателя. К сожалению, эта деталь часто подвержена трещинам, возникшим в результате сильных вибраций, испытываемых при работе автомобиля. В случае повреждения представляется возможность заварки выпускного коллектора, данная услуга доступна в специализированных автосервисах. Не рекомендуется пытаться выполнить эту процедуру самостоятельно, если у вас нет опыта сварочных работ с чугуном.

Особенности детали и причины повреждений

Выпускные коллекторы расположены с обеих сторон двигателя внутреннего сгорания (ДВС) и выполняются, как правило, из различных материалов, при этом они не касаются друг друга.

Как уже упоминалось, трещины могут образоваться в результате вибраций. Однако существуют и другие причины, способствующие повреждениям. К примеру, распространенной причиной является прогар, когда в детале образуются сквозные отверстия. Негативное влияние оказывают также химические вещества, используемые при обработке дорог зимой, высокие температуры во время работы и естественный износ материалов с течением времени.

Если в салоне автомобиля появился запах выхлопных газов, это уже сигнал для проверки автомобиля на наличие такой поломки.

Оборудование и материалы

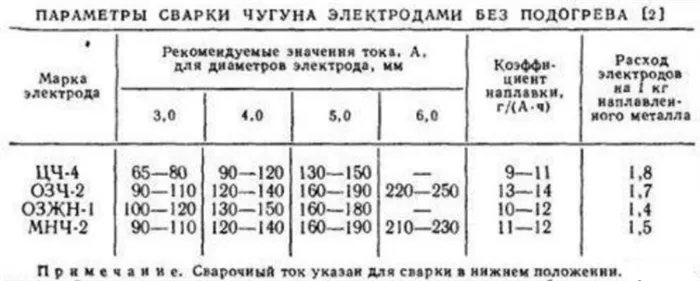

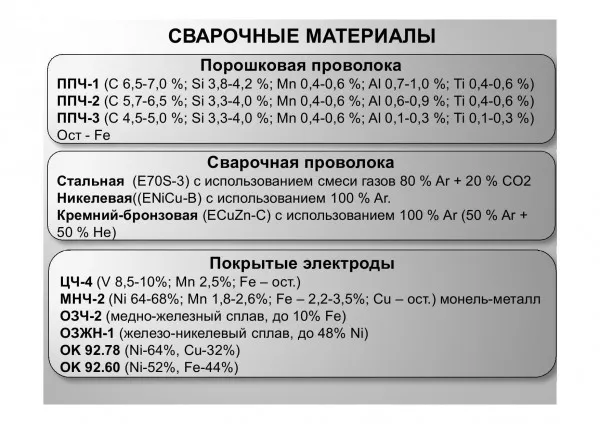

Для сварки чугуневого коллектора предпочтительно использовать инвертор и холодный метод, так как они оптимально подходят для проведения работ в домашних условиях. Чтобы добиться успеха в сварке, важны два основных аспекта: режим сварки и выбор соответствующих электродов. Рекомендуется использовать специальные электроды, содержащие никель или медь.

Наиболее популярные марки среди отечественных производителей для данной работы:

- ОЗЧ-2 и ОЗЧ-6, изготавливаемые на основе медного стержня, покрытого обмазкой, содержащей порошок железа;

- жаростойкие никелевые электроды, предназначенные для сварки с использованием постоянного тока;

- медно-железно-никелевые электроды МНЧ-2, которые создают высококачественные швы, устойчивые к коррозии, и которые отлично справляются с контактом с агрессивными химическими средами и высокими температурами.

Емельянов, образование: колледж, специальность: сварщик 5 разряда, опыт работы с 2000 года: При выборе соответствующего электрода важно учитывать толщину детали, ее общий вес и условия эксплуатации. Правильный выбор — залог прочного соединения.

Специфика работ

Если на коллекторе обнаружена трещина, следует незамедлительно ее заварить, не дожидаясь, пока она не приведет к серьезным повреждениям, например, обрыву патрубка. При этом важно учитывать, из какого материала изготовлен коллектор; чугун требует увеличения содержания углерода (в пределах 2—6%) при сварке.

Шовное соединение

Сварка чугунного коллектора требует от специалиста высокой квалификации и может быть выполнена как с подогревом детали, так и холодным методом. Каждый из этих способов подразумевает использование определенных электродов.

При подогреве необходимо поддерживать стабильную температуру, поскольку чугун быстро остывает. С обеих сторон трещины следует высверлить отверстия, чтобы предотвратить ее дальнейшее распространение во время нагрева.

Важно тщательно обработать трещину, чтобы новый металл полностью ее заполнил, а прилежащие области были должным образом зачищены. Процесс сварки сопровождается выделением углекислого газа (СО2), что объясняется выгоранием углерода, поэтому необходимо обеспечить качественную вытяжку. Избыточное парообразование может негативно сказаться на качестве сварного шва. После завершения сварочных работ важно продолжить подогрев детали, чтобы чугун медленно остывал, что предотвратит образование белого налета на поверхности шва, который невозможно будет удалить.

Методы сварки чугуна

В промышленности выделяют три основных метода сварки чугуна:

- Горячий метод — предполагает разогрев заготовки до температуры в диапазоне 600—650 °C.

- Полугорячий метод — при этом металл нагревается до 300—350 °C.

- Холодный метод — в этом случае нагрев детали не осуществляется.

Холодный способ характеризуется тем, что в ходе сварки заготовка обрабатывается короткими отрезками, а затем на сварной шов накладывается дополнительный слой, что предотвращает возникновение коробления.

Газовая сварка

Газовая сварка чугунных деталей может привести к высоким показателям качества и прочности шва. Она предотвращает чрезмерное выгорание углерода и позволяет обеспечить предварительный и последующий нагрев изделия для его медленного остывания.

Сварка полуавтоматом

Данная методика отличается своей простотой, но для ее успешного применения сварщику необходимо быть знакомым с последовательностью выполнения процесса и предварительной подготовкой детали. Именно от последнего фактора зависит прочность и качество шва. В качестве присадки используется проволока специального состава.

Использование аргоном

Применение аргону в качестве защитного газа при сварке полуавтоматом может оказаться дорогостоящим, поэтому оптимальным решением будет использование процессов TIG-сварки чугунных конструкций с использованием неплавящегося вольфрамового электрода в среде защитного газа.

Сварка инвертором

Этот метод требует тщательной предварительной подготовки, с учетом следующих рекомендаций:

- Область сварки предварительно зачищается до блеска с помощью лепесткового круга;

- Затем поверхность тщательно обезжиривается с помощью бензина Б-70 или другого подходящего растворителя;

- Трещина углубляется с созданием конусообразной расшивки.

При использовании инвертора сварка проводится послойно, а в качестве опорных элементов применяются стальные шпильки.

Обзор методов сварки

Существует несколько способов сварки выпускного коллектора, включая использование электрических машин и холодной сварки. Доступны следующие варианты:

- горячая сварка;

- полугорячая сварка;

- холодная сварка.

Горячий метод подразумевает разогрев металла до диапазона 600-650 °C. Полугорячий метод снижает эту температуру до 300-350 °C. Холодная сварка, напротив, не предполагает нагрева. В процессе холодной сварки шов формируется короткими отрезками, по которым потом накладывается дополнительный слой, что обеспечивает отсутствие коробления металла.

Газовая сварка

Газовая сварка является одним из наиболее эффективных методов, обеспечивающих высокий уровень качества шва. При этом минимизируется выгорание углерода, а также допускается предварительный нагрев детали перед началом сварочных работ. Процесс остывания проходит медленно.

Полуавтоматическая сварка

Для успешной работы с полуавтоматом сварщик должен знать последовательность выполнения сварочных операций, а также правильно подготавливать детали. Используемый присадочный материал должен быть надлежащим образом подобран, чтобы обеспечить прочность и качество шва.

Аргонная сварка

Для многих сварщиков аргон служит защитным газом; однако такая работа может выйдет достаточно затратной. Gораздо удобнее и эффективнее применять TIG-сварку с использованием неплавящегося электрода из вольфрама.

Сварка инвертором

Метод подразумевает длительную предварительную подготовку. Сначала область сварки зачищается до блеска. Готовность определяется по блеску металла. Затем следует обезжирить поверхность с помощью специализированных растворителей, таких как Б-70 или ацетон. На последнем этапе трещина углубляется и обрабатывается с конусообразной формой. При сварке инвертором детали соединяются послойно, а опорные элементы изготавливаются из стальных шпилек.

Оборудование и материалы

Опытные сварщики рекомендуют использовать инвертор или холодный метод. Холодный метод наиболее подходящ для выполнения работ в условиях домашнего использования. Успешность сварки гарантируется лишь при условии соблюдения режима сварки и правильного выбора электрода. Последний, как правило, должен содержать никель или медь.

Среди отечественных товаров можно рекомендовать марки ОЗЧ-2 и ОЗЧ-6, которые имеют медные стержни, покрытые железным порошком. Кроме того, никелевые электроды также подходят, особенно при сварке на постоянном токе.

Высококачественный сварной шов можно достичь, применяя электроды МНЧ-2. Эти медно-железно-никелевые электроды являются отличным решением, позволяя предотвратить образование коррозии, они устойчивы к воздействию агрессивных сред и горячих газов.

В любом учебнике по электросварке можно найти условия, необходимые для создания качественного шва. Толщина детали имеет критическое значение для выбора типа электрода. Важно также учитывать вес и условия эксплуатации деталей.

Сварка коллектора из нержавеющей стали

Трубчатые компоненты часто подвержены прогаром в местах изгибов. В работе с нержавеющей сталью возникают определенные сложности:

- Легированные сплавы подвержены температурной деформации в рабочих зонах;

- Никель, хром и другие элементы окисляются при нагреве, что отрицательно сказывается на качестве сварного шва.

Чтобы устранить дефекты, применяется метод аргоновой сварки. Защитная атмосфера защищает металл от окисления, а также минимизирует нагрев области, соседствующей с рабочей зоной. Следует учитывать, что теплопроводность нержавеющей стали ниже, чем у черных сплавов с низким содержанием углерода. Эффективная сила тока подбирается экспериментально. Важно контролировать скорость формирования шва. Металл варится длинными проходами, что предотвращает возникновение межкристаллической коррозии на соединительных участках. Рабочий режим определяется с учетом специфики используемого оборудования.

- Для универсальных инверторов при аргоновой сварке в режиме CD/АС TIG используют тугоплавкие вольфрамовые электроды;

- Для ручной электродуговой сварки нужны жаростойкие присадки марки ММА с рутинцевым покрытием;

- Для полуавтоматов выбрана проволока, соответствующая нержавеющей стали, шов получается плотным и не требует дополнительной обработки.

Холодная сварка для ремонта выпускного коллектора

Небольшие дефекты можно устранить с помощью специальных клеевых составов, известных как холодная сварка. Перед нанесением смеси необходимо обезжирить ремонтируемую зону. Использовать клей стоит строго по инструкции, что гарантирует качественную заплату, по физическим свойствам аналогичную металлу. Такой метод подходит для устранения трещин и коррозий в труднодоступных местах, однако следует учитывать, что клей — это лишь временное решение для устранения поломки. Под нагрузкой горячих отработанных газов, уходящих из цилиндров, такая «латка» долго не продержится. Клеевая основа не предназначена для динамических нагрузок, хотя и хорошо переносит статические нагрузки. Перед покупкой следует внимательно изучить характеристики клея.

При проблемах с работой двигателя всегда проверяется целостность выходного коллектора, так как это наиболее уязвимая деталь, которая эксплуатируется в агрессивной среде и под огромным давлением. При обнаружении дефекта необходимо оценить собственные возможности по ремонту детали. Если опыта недостаточно, лучше доверить работу квалифицированному специалисту.

Разнообразие способов сварки

Сварка выпускного коллектора позволяет справиться с множеством проблем:

- Устранение трещин;

- Припаяние отвалившихся частей;

- Восстановление утраченной формы расколовшихся компонентов;

- Увеличение толщины деталей.

Существует несколько типов сварочных методов. Эти процессы могут быть горячими, когда нагревание достигает температуры 600 °C. При полугорячем методе температура составляет 350 °C, тогда как холодные сварочные технологии вовсе не подразумевают нагрева.

Сварка блока цилиндров может производиться как горячими, так и холодными методами, однако необходимо помнить, что для каждого способа нужны определённые электроды.

Горячая сварка чугунного блока двигателя требует нагрева до 650 °C с последующим свариванием и медленным охлаждением. Нагрев осуществляется в специализированных печах или с использованием газового пламени. Прежде чем начинать горячую сварку, нужно очистить детали от загрязнений, засверлить концы трещин и аккуратно подготовить кромки.

Горячая сварка блока цилиндров из чугуна обеспечивает получение шва, который будет по составу близок к основному металлу, что исключает появление трещин в самом шве или вокруг него. Процесс сварки осуществляется так, чтобы вся сварочная поверхность оставалась в жидком состоянии, что позволяет избежать перерывов в работе.

Холодная сварка блока цилиндров выполняется с использованием как ручных, так и полуавтоматических сварочных механизмов с плавящимися электродами без предварительного нагрева. Среди большого количества методов холодной сварки общим требованием является использование особых электроды, которые могут быть изготовлены как из стали, так и из специальных сплавов.

При холодной сварке швы должны оставаться короткими, не превышающими в длину 25 мм. Рекомендуется использовать электроды марки Zeller для холодной сварки, особенно при необходимости исправления незначительных дефектов.

Сварка чугунного коллектора требует учета нескольких специфических моментов. Это обусловлено тем, что чугун относится к трудно свариваемым металлам, в его состав входят железо и значительное количество углерода, в том числе в виде графита. Наличие графита приводит к пористости структуры чугуна.

При быстром охлаждении после наложения шва, структура чугуна становится излишне хрупкой, что приводит к появлению трещин. Поэтому охлаждение должно происходить медленно. Также возможно введение никеля в сварной шов, что обеспечивает большую твердость и снижает вероятность трещинообразования.

Сварка чугунного блока требует проведения предварительных операций:

- Очистка от загрязнений и следов масла;

- Обработки кромок;

- При холодной сварке — установка шпилек;

- При горячей сварке — предварительный прогрев.

Чтобы получить прочное соединение при холодном методе, рекомендуется использовать сварку со стальными шпильками. Эта технология подразумевает, что перед сваркой шпильки ввертываются в кромки деталей, а затем завариваются.

Газовая сварка

К преимуществам газового метода сварки относятся:

- Простота используемого оборудования;

- Низкая стоимость;

- Отсутствие необходимости в постоянном источнике электричества;

- Возможность регулировки мощности пламени горелки;

- Медленный нагрев и охлаждение;

- Высокая прочность получаемого шва.

Технология газовой сварки чугуна с подогревом включает в себя:

- Предварительный нагрев;

- Нагрев металла на месте сварки до появления светло-красного цвета;

- Нанесение флюса на поверхность для сваривания с помощью присадочного прутка;

- Расплавление присадочного прутка и заполнение сварного шва. По мере расходования флюса следует добавлять его на кончик присадочного прутка;

- Поддержание сварочной ванны в жидком состоянии до полного удаления газов и неметаллических включений;

- Постепенное отведение горелки с контролем охлаждения.

Газовая сварка без подогрева характеризуется следующими особенностями:

- Необходимо установить максимальную мощность пламени горелки;

- Перед заполнением сварочной ванны следует слегка подогреть прилегающие участки;

- Наносится флюс;

- Сварочная ванна заполняется расплавленным присадочным прутком;

- После завершения работы еще раз подогреваются прилегающие участки на протяжении 2-3 минут, постепенно отодвигая горелку.

Для более медленного охлаждения применяется укрытие сварочного места листом асбеста или присыпка сухим песком. Достаточно хорошие результаты можно получить при сварке блока двигателя аргоном.

Аргонная сварка позволяет эффективно сваривать тугоплавкие металлы. Это становится особенно актуальным, когда необходимо сварить детали из алюминия, например, алюминиевый блок цилиндров.

Следует учитывать, что алюминий и его сплавы имеют легко окисляемую природу, повышенную растворимость водорода в расплавленном состоянии, а также большие значения линейного теплового расширения, что делает их очень чувствительными к перепадам температур.

При сварке алюминиевых сплавов существует риск образования пористости в металле шва. Это происходит из-за того, что расплавленный алюминий, соприкасаясь с влагой, формирует атомарный водород, который легко растворяется в сварочной ванне. Высокая скорость кристаллизации препятствует выходу газов, создавая дополнительные трудности.

Для снижения вероятности возникновения пористости полезно предварительно подогреть материалы и контролировать скорость сварки. В качестве горючего газа при газовой сварке допустимо использование ацетилена и водорода, а также пропан-бутановой смеси.