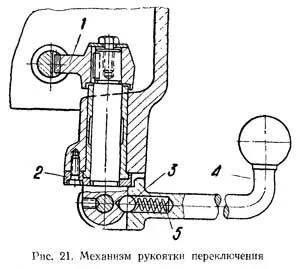

Фиксация поворота диска переключения осуществляется при помощи шарика, который обозначен под номером 9. Этот шарик взаимодействует с фиксаторной втулкой, под номером 3, которая имеет восемнадцать зенкованных отверстий и соединена шпонкой с валиком, пронумерованным 2. Возможность регулировки усилия фиксации достигается путем поджима резьбовой пробки, которая, в свою очередь, поджимает пружину, обеспечивая необходимое давление на шарик.

Устройство консольно-фрезерного станка

Консольно-фрезерные станки классифицируются в зависимости от ориентации шпинделя на горизонтальные и вертикальные.

1. Шпиндель имеет горизонтальное положение;

2. Станок способен осуществлять продольные, вертикальные и поперечные движения;

3. Выделяются два типа станков:

a) Универсальные. Рабочий стол данных станков оборудован системой поворота, позволяющей наклоняться на углы до сорока пяти градусов. Это обеспечивает возможность вращения стола в любом направлении.

b) Простые. У таких станков рабочий стол не имеет механизма поворота, что ограничивает его использование.

Составные части консольно-фрезерного станка

Станина выполняет функцию опоры для узловых соединений и механизмов станка. Она укомплектована направляющими, по которым движется хобот, поддерживающий фрезерную оправку с установленной фрезой. Направляющие хобота приводят в движение серьги, которые фиксируются гайками. Для повышения жесткости крепления хобота применяют дополнительные поддержки, которые служат связующим звеном между хоботом и консолью.

Консоль имеет форму коробки и оснащена направляющими разных типов. Перемещение консоли по станине происходит благодаря вертикальным направляющим, а горизонтальные направляющие обеспечивают движение салазок. Зажимы служат для фиксации консоли, которая является основным узлом, объединяющим все остальные узлы. Поддержка консоли осуществляется стойкой, а фиксация положения консоли на заданном расстоянии осуществляется с помощью телескопического винта.

Устройство горизонтально-фрезерного станка

Горизонтально-фрезерное оборудование состоит из нескольких ключевых компонентов, каждый из которых играет важную роль в обеспечении высокой эффективности и точности обработки различных материалов.

Основные части горизонтально-фрезерного станка включают:

- Станина. Это один из основных элементов, который обеспечивает жесткость и устойчивость станка. Она поддерживает не только сам станок, но и минимизирует вибрации во время обработки, что является критически важным для точности выполнения операций.

- Консоль. Она обеспечивает точное позиционирование горизонтального шпинделя и позволяет перемещать инструмент вдоль осей X, Y и Z, что позитивно сказывается на качестве обработки.

- Шпиндели. Горизонтальный шпиндель осуществляет различные виды вращательных движений в сочетании с подачей инструмента. Это позволяет эффективно и точно формировать заготовки из самых различных материалов, таких как металлы и древесина. Вертикальный шпиндель, контролирующий движением инструмента вверх и вниз, обеспечивает дополнительные возможны для регулировки глубины обработки и управления процессом. Эта функциональность очень важна при работе с разнообразными формами и материалами. Вместе эти два элемента работают на достижение нужного качества и геометрии обработки.

Другие компоненты, такие как устройства автоматической подачи и системы охлаждения, дополняют конструкцию, обеспечивая бесперебойную работу и повышая производительность всего оборудования.

Что такое горизонтальный консольно-фрезерный станок

Горизонтальный консольно-фрезерный станок – это мощное оборудование, которое эффективно используется для обработки ряда различных материалов. В следующем разделе рассмотрим его конструкционные особенности и преимущества.

Конструкция и особенности

Горизонтальный консольно-фрезерный станок состоит из станины, на которой достоин горизонтальный шпиндель, а консоль выполняет роль поддержки и управления движением рабочей головки. Это обеспечивает большую стабильность и точность в процессе обработки, что критично для выполнения сложных заданий.

Преимущества консольной конфигурации

Одним из ключевых преимуществ данной конструкции является возможность обработки крупных и тяжелых заготовок. Консольная конфигурация предоставляют необходимую устойчивость станка, что позволяет точно и качественно обрабатывать материалы различных размеров.

Стоит также отметить гибкость в управлении и настройке процесса благодаря конструкции консоли. Эта функция позволяет инженеру подстраивать станок под специфические задачи, значительно увеличивая универсальность оборудования.

Особенности применения

На практике такие модели активно применяются для производства металлических и деревянных деталей, включая шестерни, валы и другие сложные элементы. Их использование особенно ценно в таких отраслях, как автомобилестроение и авиастроение.

Таким образом, горизонтальные консольно-фрезерные станки представляют собой надежный инструмент для обработки материалов различной сложности, обеспечивая при этом высокую точность и производительность в условиях современного производства.

Станки консольно-фрезерные

Консольно-фрезерные станки – это наиболее распространенные машины для выполнения фрезерных работ. Название этих станков происходит от консольного кронштейна (скобы), который перемещается по вертикальным направляющим станины станка, поддерживая горизонтальные перемещения стола.

Конструкция консоли, обеспечивающая ряд удобств в эксплуатации, немного снижает жесткость в местах соприкосновения со станиной, поэтому в современных станках наблюдается увеличение длины направляющих консоли и разработка механизмов для крепления подвижных частей, что в свою очередь повышает жесткость корпусных деталей.

Поскольку большинство деталей машинного производства соответствуют универсальным размерам тазовых фрезерных станков, парка фрезерных машин в цехах в основном представлен горизонтальными и вертикальными тазовыми фрезерными станками. Между тем, парки инструментальных и ремонтных цехов комплектуются универсальными и многоцелевыми фрезерными станками.

Существуют также модификации, основанные на некоторых базовых моделях. Например, высокоскоростные вертикально-фрезерные станки 6М12П и 6М13П производятся на базе вертикально-фрезерных станков 6М12Г1Б и 6М13ПБ; высокоскоростная модель 6М82ГБ – на базе горизонтально-фрезерного станка 6М82Г. Многоцелевые фрезерные станки 6Н81 и 6Н82 созданы на базе многоцелевых фрезерных станков 6Н81А и 6М82Ш. В настоящее время универсальные фрезерные станки с успехом используются для производства единичных изделий и небольших серий, позволяя выполнять различные операции — фрезеровку, сверление и расточку. С их помощью можно производить металлические детали, пресс-формы, шаблоны, кулачки и многие другие компоненты.

Многоцелевой станок 6H81A обладает шпиндельной бабкой, установленной на шпинделе, которая может вращаться вокруг горизонтальной оси в диапазоне от 0° до 115°. Станок функционирует как горизонтально-фрезерный при горизонтальном расположении головки и как вертикально-фрезерный при вертикальном.

Универсальный широколенточный станок 6М82Ш и ему аналогичный по размерам 6М83Ш имеют два шпинделя, один из которых — горизонтальный, аналогичный обычному горизонтально-фрезерному станку, а второй расположен на корпусе и может быть установлен под любым углом. Использование дискретной головки и круглого стола значительно расширяет возможности этих станков. Для обработки различных типов поверхностей и крупных заготовок, превышающих размеры стола, вертикальная головка устанавливается на подвижной раме и может быть повёрнута под любым углом в двух взаимно перпендикулярных плоскостях. Горизонтальный и вертикальный шпиндели могут работать одновременно, что увеличивает пропускную способность станка.

Коробка скоростей

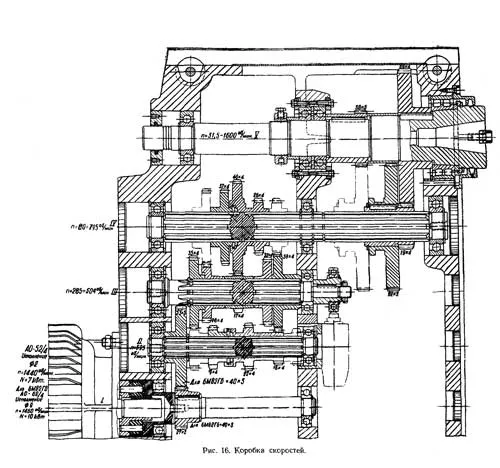

Коробка скоростей размещена непосредственно в корпусе станины (в верхней ее части) и управляется из вставной коробки переключения, находящейся слева от станины. Для осмотра коробки скоростей имеется возможность снять крышку, расположенную с правой стороны.

Шпиндель станка (на рисунке 16) представляет собой вал, опирающийся на три опоры. Его цифры небольшие, но значительный диаметр сечений обеспечивает требуемую виброустойчивость и жесткость. Основные подшипники, определяющие геометрическую точность шпинделя, это радиальный двухрядный роликоподшипник № 3182122 класса точности A и радиально-упорные шарикоподшипники № 46215 (по ГОСТ 831—54) класса точности B. Чтобы предотвратить осевое смещение, шпиндель фиксируется двумя шайбами, которые прикреплены к поперечной стенке станины и охватывают радиально-упорные шарикоподшипники, а также зазор в этих подшипниках регулируется путем подшлифовки промежуточных колец.

Регулировка зазора в переднем подшипнике шпинделя осуществляется подтяжкой гайки, расположенной в средней части шпинделя. При подтягивании этой гайки внутренняя обойма радиального роликоподшипника, перемещаясь по конусной поверхности, подвергается деформации и увеличивается в диаметре, что приводит к уменьшению зазора. Перемещение внутренней обоймы роликоподшипника продолжается вплоть до упора в полукольцо и бурт шпинделя.

При диагностике повышенного люфта в переднем подшипнике необходимо произвести подшлифовку полукольца и затем подтянуть гайку. Для доступа к гайке следует сдвинуть хобот и удалить крышку, расположенную под хоботом в верхней части станины. Хорошая работа подшипников определяется отсутствием заметного люфта и повышенного тепловыделения при максимальных оборотах.

Подшипник третьей опоры шпинделя не оказывает значительного влияния на точность, но служит поддержкой для хвостовика шпинделя. При установке фланца переднего подшипника на место (после демонтажа) рекомендуется вставить прокладку из ватмана, чтобы избежать протечек масла.

Предшпиндельный вал, который поддерживает два передвижных блока, также расположен на трех опорах для увеличения жесткости и виброустойчивости. В процессе эксплуатации следует следить за надежностью крепления пружинных колец и остаточными деформациями валов, которые не должны превышать 0,04 мм (по биению вала).

Первый вал коробки скоростей соединяется с валом двигателя с помощью упругой муфты, которая допускает недоход в установке двигателя в пределах 0,5 — 0,7 мм. Упругая муфта имеет стандартное исполнение с кожаными кольцами, которые необходимо менять по мере износа. Коробка скоростей смонтирована на шарикоподшипниках и одном двухрядном роликоподшипнике. КПД коробки скоростей должен соответствовать указанным значениям в паспорте. При значительном снижении КПД необходимо выявить причину увеличения потерь и устранить её.

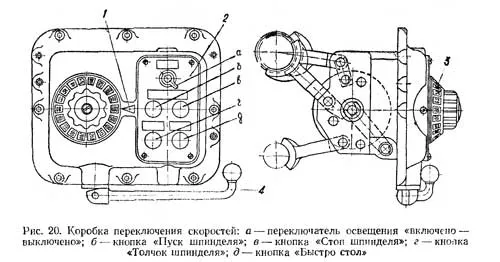

Коробка переключения скоростей

Коробка переключения скоростей представлена как самостоятельный узел, размещенный на левой стороне станины. Коробка имеет чугунный открытый корпус с двумя внутренними поперечными стенками. На наружной поверхности коробки расположен лимб, выполненный из пластика, который имеет обозначения чисел оборотов шпинделя, стрелка-указатель, и кнопочная станция управления.

Переключение скоростей осуществляется согласно следующему алгоритму: сначала рукоятку опускают вниз, при этом её шип выводится из фиксирующего паза и отводится на себя до отказа; затем происходит поворот лимба, и устанавливается необходимое число оборотов против указателя. После этого щелчок фиксатора сигнализирует, что лимб зафиксирован в данном положении, и нажимается кнопка «Толчок». Затем рукоятка плавно возвращается в исходное положение, при этом шип должен зафиксироваться в соответствующем паза. Лимб может вращаться в любом направлении при выборе необходимой скорости.

Для того чтобы избежать воздействия зуба одного зубчатого колеса на торец зуба другого зубчатого колеса перед возвратом рукоятки в исходное положение дается кратковременный импульс к электродвигателю главного движения от кнопки «Толчок», что позволяет проворачивать зубчатые колеса коробки скоростей. Переключение скоростей на ходу не допустимо, поскольку это может привести к поломке зубчатых колес.

Пуск коробки скоростей можно осуществлять лишь после установки рукоятки переключения в оригинальное фиксированное положение. Из-за перегрузки двигателя в результате пусковых токов нельзя допускать слишком частых переключений скоростей — разрешается не более трех переключений подряд, а последующие должны быть выполнены через 3 — 5 минут каждый.

Во включенном состоянии рукоятка удерживается пружиной и шариком, обеспечивая фиксацию в заданном положении. Рейка, движимая рукояткой коробки переключения при помощи сектора, заставляет главный валик передвигаться. В конце этого валик соединен с диском переключения. При движении рукоятки, диск переключения перемещается, что приводит в движение штифты реек, переключающих зубчатые колеса коробки скоростей.

При этом диски переключения можно поворачивать вокруг концентрической оси, поворачивая лимб, который сочетается с ним парой конических зубчатых колес. Фиксация лимба осуществляется фиксатором, который заходит в пазы звездочки. Необходимо позаботиться о том, чтобы в ходе реального демонтажа была правильно установлена коническая пара зубчатых колес.

Зазор в сцеплении конической пары не должен быть больше 0,2 мм. Диск переключения содержит несколько рядов отверстий, которые соответствуют штифтам реек, обеспечивая их совместное движение. При нажатии на диск одна из реек перемещается в том направлении, в котором движется диск, в то время как другая движется в противоположном. Так обеспечивается возвратно-поступательное движение обеих реек в зависимости от положения отверстий диска.

Процесс установки реек и зубчатых колес коробки переключения требует внимательности и исходя из необходимости сцепления отдельных зубьев, поэтому производить демонтаж следует только в крайних случаях. Операция сопряжена с определенными сложностями, и достаточно провести промывку механизма керосином и повторную смазку.

Техника безопасности

Работа с консольно-фрезерным станком, как и с любым другим подобным оборудованием, сопряжена с определёнными рисками и источником травмоопасности. Поэтому соблюдение основных правил техники безопасности при работе с фрезерным станком 6Р81 является обязательным:

- Работать в защитной одежде;

- Избегать близости к станку в состоянии алкогольного опьянения или под воздействием наркотических веществ;

- На операторе не должно быть свободной одежды; рукава должны быть застегнуты, а волосы скрыты под головным убором;

- Перед началом работы обязательно проверить наличие заземления и работоспособность оборудования на холостом ходу.

Соблюдение этих простых правил поможет избежать несчастных случаев и минимизировать риски для здоровья оператора.

Модификации и зарубежные модели

На рынке существуют как наши модификации фрезерного станка 6Р81, так и зарубежные аналоги с похожими характеристиками. К числу станков нашего производства относятся:

- 6Р81Ш — станок широкого применения;

- 6К82Ш — ещё один вариант универсального станка с уникальной шпиндельной головкой, имеющей возможность поворота как по горизонтали, так и по вертикали;

- 6Н81 — модели горизонтального и вертикального исполнения – 6Н11.

Бесконсольно-фрезерные станки предполагают наличие шпинделя, который перемещается строго по вертикали.

Среди иностранных аналогов фрезерного станка 6Р81 можно выделить:

- Х613А – консольно-фрезерный станок китайского производства;

- Х6132 – универсальные консольно-фрезерные станки с размерами 1320×320.