Области применения данной технологии весьма обширны. Она охватывает практически все сферы машиностроения и строительства. Ванная сварка также находит широкое применение в сельском хозяйстве, а также в нефтяной, газовой и автомобильной отраслях.

Сферы применения и преимущества технологии ванной сварки

В данной статье подробно рассмотрим ключевые особенности, преимущества и недостатки ванной сварки, а также сферы ее применения. Ручная ванная сварка обеспечивает надежное соединение металлических элементов, благодаря чему она приобрела огромную популярность в различных сферах человеческой деятельности и жизни.

Эта технология широко распространена благодаря множеству своих преимуществ. К числу наиболее значительных можно отнести:

- Отсутствие необходимости в специальном оборудовании.

- Способность ванной сварки обеспечивать конструкционную прочность каркаса без значительного снижения его жесткости.

- Универсальность и простота, позволяющие работать с любым расположением стыков.

- Возможность применения для бытовых нужд.

- Экономичность данного метода сварки.

- Высокая прочность и долговечность соединенных элементов.

- Равномерный нагрев стержней при соединении, что улучшает качество шва.

- Метод подходит для сварки стержней с различными диаметрами.

- Легкость в выборе ванночки, которую можно подобрать по визуальным характеристикам.

Тем не менее, есть и некоторые недостатки, связанные с ограничениями в процессе выполнения работ. К примеру, необходима непрерывность процесса, поскольку вращающаяся ванна должна поддерживать металл в жидком состоянии. По той же причине рекомендуется избегать смены электродов во время сварки, поскольку это может привести к неэффективному соединению. Если замена необходима, ее следует выполнять как можно быстрее.

Качество сварного шва значительно зависит от соблюдения температурного режима. При слишком быстром охлаждении расплава шлак может образоваться в большом количестве. Еще одно ограничение — нельзя допускать слишком бурного расплавления металла, поэтому необходимо периодически приостанавливать дугу на электроде. Важно отметить, что использование медных ванночек делает процесс более затратным.

Применение ванночек

Перед началом работы важно правильно выбрать ванночку. Такие устройства можно найти в продаже в специализированных магазинах. Ванночки изготавливаются либо штампованным, либо литым методом, однако между ними нет значительных различий в эксплуатационных характеристиках.

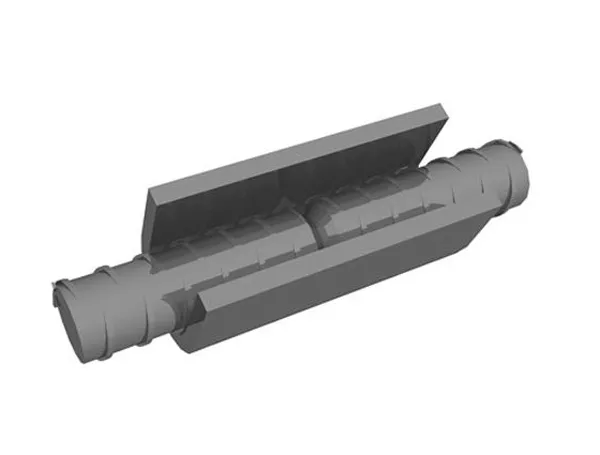

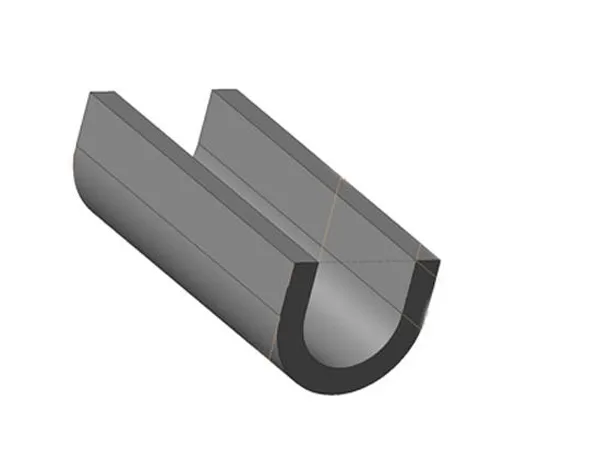

Ванночки бывают одноразового и многоразового использования. Первые обычно изготавливаются из стали, и во время сварки они соединяются с прутками, что повышает прочность конструкции. Однако каждый раз нужно покупать новую деталь, что может быть затратным. Многоразовые ванночки изготавливаются из графита или меди. В этом случае привариваются только концы прутков друг к другу, а ванночка мешает растеканию расплавленного металла. После остывания ее можно отсоединить и использовать повторно. Хотя по стоимости они дороже одноразовых, многоразовые ванночки могут использоваться до 150 раз, что делает их более экономичными в долгосрочной перспективе.

Плюсы и минусы

В процессе расплава прутки нагреваются равномерно. Процесс не требует наличия специального оборудования и снаряжения. Каждый пруток для ванной сварки можно легко подобрать по форме в зависимости от общего размера конструкции. Стоимость расходных материалов доступна для большинства сварщиков, что делает метод более привлекательным. Кроме того, при использовании ванной сварки отпадает необходимость в кантовании конструкций.

Контроль качества выполняемой работы довольно прост. Для этого можно использовать неразрушающий контроль с помощью гамма-лучей. Однако у ванной сварки имеются не только значительные преимущества, но и множество актуальных недостатков. Каждая стальная ванна может быть использована лишь один раз, поэтому сварщикам необходимо внимательно следить за тем, чтобы температура шва не уходила за пределы заданного диапазона.

Даже незначительные отклонения могут привести к необратимым деформациям сварного шва. Расход сварных ванночек довольно высок, что также не способствует экономии. Подготовка к работе требует внимательности и может занять достаточно много времени. Охлаждение металла также длительное, иначе шлак образуется в избытке. Однако при тщательной работе эти проблемы могут оказаться не столь актуальными.

Где используется?

Основная область применения ванной сварки — это соединение арматуры разных диаметров и колонн. Без арматурных элементов невозможно представить каркасно-монолитное строительство. Эти элементы применяют в:

- фундаментах;

- перемычках для окон и дверей;

- балконных плитах;

- конструкциях цокольных этажей;

- прогонах лестниц.

В домашних условиях ванная сварка арматуры используется для создания опор под бетонную стяжку полов. Однако этот метод находит применение не только в работе с арматурой и строительными конструкциями. Он также необходим для:

- ремонта сельскохозяйственной техники и автомобилей;

- обслуживания подвижного железнодорожного состава, кораблей, летательных аппаратов;

- производства крупных промышленных металлоизделий и машин;

- налаживания работы трубопроводов, нефтедобывающего и газодобывающего оборудованию;

- обеспечения нормальной жизнедеятельности в различных сферах.

Особенности выполнения сварки

Чтобы понять, как правильно выполняется ванная сварка, следует учитывать тонкости процесса.

Ключевой особенностью выполнения данной сварки является непрерывность процесса. В ходе работы пузыри, образующиеся из инертного газа и шлаки, поднимаются на поверхность металла, что значительно улучшает качество стыкового соединения.

Расплавление кромок соединяемых деталей возможно только при достижении необходимой температуры плавления. Для металлов она является довольно высокой и достигается при помощи плазменной дуги. Сварочный процесс состоит из следующих этапов:

- Сначала необходимо инициировать дугу, которая возникает при контакте рабочего электрода с металлом. Второй электрод сварочного аппарата предварительно подключается к металлу. При соприкосновении с поверхностью рабочий электрод замыкает цепь, создавая ток, величиной в сотни ампер и инициируя сварочную дугу.

- Далее начинается процесс сварки. Рабочим электродом с возбуждённой дугой медленно проводят над кромками деталей, расплавляя их за счет повышения температуры до тысяч градусов. Конец рабочего электрода также подвергается плавлению.

- Расплав создает сварочную ванну в замкнутом пространстве. В результате химических реакций между компонентами расплава (торцевых частей и электрода) образуется новый сплав. Шлаковые отложения на поверхности и выделяющиеся газы защищают расплав от взаимодействия с атмосферой до его окончательного затвердевания.

- При затвердевании нового сплава формируется прочное соединение деталей. На поверхности качественного шва образуется ровная корка из шлаковых компонентов.

- Иногда сварщики, пока металл не остыл окончательно, обстукивают шов, чтобы снять напряжение, возникшее в металле в процессе сварки.

- Для получения качественного шва электрод не должен оставаться неподвижным в одном месте. Чтобы создать равномерный расплав, его следует двигать, прихватывая нерасплавленные части кромок и одновременно перемещаясь вдоль шва.

Применяемое оборудование

Ванным способом сварка арматуры не требует специфического оборудования. Для ее выполнения необходимо наличие:

1. Сварочного аппарата, который преобразует напряжение 220 вольт в постоянный ток большой силы. В отличие от обычного трансформатора, такой аппарат называется сварочным инвертором и обладает множеством дополнительных функций. В настоящее время производятся компактные устройства, которые можно использовать в домашних условиях. Они характеризуются высокочастотным напряжением до сотен килогерц, преобразующим ток в постоянный.

2. Скоб-накладок (ванночек), которые подбираются в зависимости от вида шва и характеристик соединяемых изделий. Например, для горизонтальных соединений используют скобы типов С14-Мn, С15-Рс, С16-Мо.

3. Для создания инертной газовой среды в сварочной ванне, что может потребоваться в зависимости от характеристик соединяемых материалов, могут понадобиться небольшие баллончики с инертным газом, доступные в продаже.

4. Плавящиеся электроды с защитным покрытием из стальных, алюминиевых, медных сплавов и т.д. Для обычных работ подойдут электроды марок МР-3 и АНО диаметром 2-4 мм, которые легко доступны в продаже. Важно использовать для конструкций ответственного назначения электроды марки УОНИ.

5. Защитная маска. Наиболее удобной является маска, которая крепится на голове. Кроме того, необходима специальная защитная одежда и перчатки, которые защищают от ультрафиолетовых лучей и брызг расплавленного металла.

Сварочная ванна при дуговой сварке

При дуговой сварке нагрев происходит неравномерно. Головная часть сварочной ванны содержит расплавленный металл, нагретый источником тепла до температур, превышающих точку плавления металла. В этой области металл, шлак и газ активно взаимодействуют между собой. В хвостовой части сварочной ванны температура лишь немного выше температуры плавления основного металла. В среднем при дуговой сварке заготовок из низкоуглеродистых конструкционных стальных сплавов температура расплава составляет примерно +1 800 °C, а максимальное значение может достигать +2 300 °C.

Из-за механического воздействия, оказываемого на верхние слои расплавленного металла, образующего головную часть сварочной ванны, расплав оттекает от основания дуги, что увеличивает глубину ее проникновения в основной металл. Сила давления, создаваемого дугой на поверхность жидкого металла, пропорциональна квадрату тока, протекающего через столб дуги. Этот эффект обусловлен совместным действием упругих ударов заряженных частиц, давлением газа в самой дуге и электродинамическими силами, вызывающими движение дуги.

Следует заметить, что для формирования направленного потока требуется асимметричная дуга, которая возникает между электродами, имеющими различное поперечное сечение, где стержень (или сварочная проволока) и основной материал соединяемых заготовок выполняют роли.

Для увеличения давления можно использовать повышенную сварочную температуру, более высокую плотность тока на электроде, флюс или огнеупорное покрытие, образующее гильзу на конце стержня. Такой метод называется сваркой с глубоким проникновением. Чем сильнее дуга давит на верхние слои расплава, тем дальше в него проникает ее столб, поэтому можно работать с меньшим усилием, прилагаемым к электроду, при использовании сварки с поступательным движением или с многодуговой сваркой наклонными электродами.

Сила, действующая на верхние слои жидкого металла в сварочной ванне, вытесняет его из-под основания столба дуги. Если плотность тока на электроде не превышает 15 А/мм², речь идет о незначительном смещении расплава, что может приводить к образованию пустот или кратеров. При увеличении плотности тока расплав смещается значительно больше, даже может быть вытеснен полностью из пространства, находящегося под стержнем электрода. В таком случае наблюдается значительная разница между уровнями расплава в головной и хвостовой частях сварочной ванны.

Рекомендуем статьи

При сварочных работах оптимальным условием является равенство давления дуги Pd и гидростатического давления расплава и шлака Pg. Когда первое значение превышает второе, это негативно сказывается на формировании качественного сварного соединения. Если же Pg превосходит Pd, углубление на конце шва заполняется жидким металлом и шлаком.

Критерии неправильной сварочной ванны

Правильная сварочная ванна должна напоминать овал, вытянутый в сторону движения электрода. При этом диаметр меньшей окружности должен немного превышать толщину электрода, в то время как диаметр большей окружности — примерно на 50% больше.

Размером сварочной ванны нужно управлять, так как при ее увеличении есть риск образования прожога. Оптимальный диаметр зоны расплавления будет различным в зависимости от толщины деталей, состава металла заготовок и других факторов, поэтому опыт сварщика здесь играет важную роль.

Сила сварочного тока

Сварщик должен внимательно следить за состоянием сварочной ванны. Важным является то, чтобы она оставалась плоской и равномерно затекала на обе соединяемые кромки. Если в зоне плавления возникают наплывы, необходимо увеличить ток, а если диаметр ванны становится слишком большим – уменьшить.

При слишком малом токе формирование сварного соединения затруднительно, и зона плавления может быть покрыта бурлящим шлаком. Если ток выставлен верно, сварочная ванна будет выглядеть так, что дуга вытесняет шлак, и процесс будет протекать равномерно. При слишком высоком токе контролировать формирование шва будет гораздо сложнее. Чем выше квалификация сварщика, тем больший сварочный ток он способен использовать в своем процессе.

Провары и прожоги

О возникновении риска прожога свидетельствует площадь сварочной ванны, а не ее глубина. Металл может прогореть насквозь, не будучи полностью проваренным. Об этом свидетельствует наличие небольшого отверстия перед зоной плавления, которое затягивается в процессе формирования шва.

Для качественного проваривания соединяемых кромок необходимо использовать ток достаточной плотности. Если возможности оборудования или сети не позволяют увеличить ток, следует воспользоваться электродами меньшего диаметра.

Контролировать глубину провара металла можно следующим образом: при избыточном токе или использовании электрода с крупным диаметром не будет сомнений, и мы обнаружим отверстие насквозь. А вот на какие визуальные признаки следует ориентироваться, если сварочный ток недостаточен? Если плотности тока не хватает, сварочная ванна часто будет разрываться, а образующиеся щели будут заполняться шлаком. В дополнение, можно заметить подъемы, формирующиеся на валике шва.

Формирование сварочной ванны

При выполнении сварки с использованием плавления геометрия образующейся сварочной ванны играет ключевую роль. Ее форма и площадь определяют качество и прочность шва, что в свою очередь отражается на функциональных характеристиках готового изделия.

Площадь сварочной ванны определяется, в свою очередь, шириной воздействия высокой температуры, при которой происходит расплавление металла. Однако при таком определении учитывается только теплопроводность материала. Она оказывает влияние на объем расплавленного металла, но следует учитывать и другие условия.

Сварочная ванна подвергается воздействию собственного веса расплава, силы поверхностного натяжения и давления, создаваемого источником нагрева. В частности, дуга, оказывая высокую температуру на кромки шва, давит на расплав, что приводит к его перемещению в заднюю часть ванны. В результате снижается количество расплава, находящегося под дугой, что позволяет сделать ванну глубже.

Также форма расплавляемой зоны претерпевает изменения. Давление на нее зависит от разницы значений h. Также изменения условий сварки неизменно отражаются на формировании сварочной ванны, ее форме и объеме.

Технологии образования сварочной ванны

Существует два основных метода: ванный и ванно-шовный. Во втором методе дополнительный элемент присоединяется к детали с использованием фланговых швов, что позволяет укрепить конечный шов и значительно повысить его прочность.

С использованием одного электрода

Для формирования качественной сварочной ванны не всегда достаточно одного электрода. В частности, рекомендуется использовать не менее трех электродов с сечением 3 мм при сварке арматуры толщиной 28 мм.

Поскольку важно поддерживать непрерывность процесса сварки, расходные элементы должны заменяться как можно быстрее. Не рекомендуется делать перерывы, превышающие 5 секунд.

Данная процедура требует практических навыков, поэтому у новичков могут возникнуть трудности.

Многоэлектродная сварка

Гораздо удобнее выполнять шов, если сразу несколько электродов установить на стальной пластине, оставляя небольшую их часть неактивной. Затем получившийся хвост вставляют в держатель электрода.

Когда шов завершен, оставшиеся огарки сбивают, после чего пластину можно повторно использовать.

Методика сварки в данном случае не отличается от одноэлектродного варианта.

Таким образом, мы рассмотрели ситуацию о том, зачем нужна сварочная ванна. Она обеспечивает возможность создания соединений, обладающих выдающимся качеством и прочностью. Основное преимущество этой технологии заключается в том, что сварка может выполняться в любом положении, поэтому она широко применяется в строительной сфере.

Опыт применения сварочной ванны позволяет утверждать, что это наиболее эффективный способ формирования шва на изделиях, которые будут подвергаться значительным нагрузкам.

Пожалуйста, оцените статью.