Задняя бабка надежно фиксирует деревянную заготовку в необходимом положении. Этот момент имеет критическое значение для выполнения работ, потому что качество последующей обработки и сам процесс во многом зависят от прочности данной фиксации.

Устройство задней бабки токарного станка и её регулировка

Качество обработки заготовок определяется не только разработкой каждого механизма в токарном станке, но и регулируемостью, а также стабильностью работы всех его узлов. Сегодня мы подробнее рассмотрим один из ключевых компонентов в токарном оборудовании — заднюю бабку.

Этот механизм может быть приобретен в готовом виде на заводе или изготовлен самостоятельно. В статье мы расскажем, как создать заднюю бабку своими руками в домашних условиях, какой инструментарий для этого понадобится, а также как правильно её отрегулировать.

Устройство

Задние бабки токарных станков по металлу и дереву имеют различия, однако их общая конструкция схожа. Опишем устройство этого узла:

- корпус;

- управляющий элемент;

- шпиндель (пиноль);

- маховик для перемещения пиноли вдоль центральной оси;

- патрон, который регулирует направление движения обрабатываемой детали (винт).

Корпус представляет собой цельнометаллический каркас, к которому надежно прикреплены все составные части. Подвижный механизм задней бабки токарного станка должен гарантировать надежное закрепление заготовки на протяжении всего процесса обработки.

По своим размерам этот элемент совпадает с диаметром обрабатываемой заготовки.

Для фиксации на деревообрабатывающем станке используется конус задней бабки, который ориентирован на центральную часть предмета, подлежащего обработке.

Во время работы станка оси центра и симметрии должны строго совпадать. Некоторые могут недооценивать роль задней бабки, но именно её конструкция в значительной степени определяет технические характеристики и вместимость оборудования для обработки как металла, так и древесины.

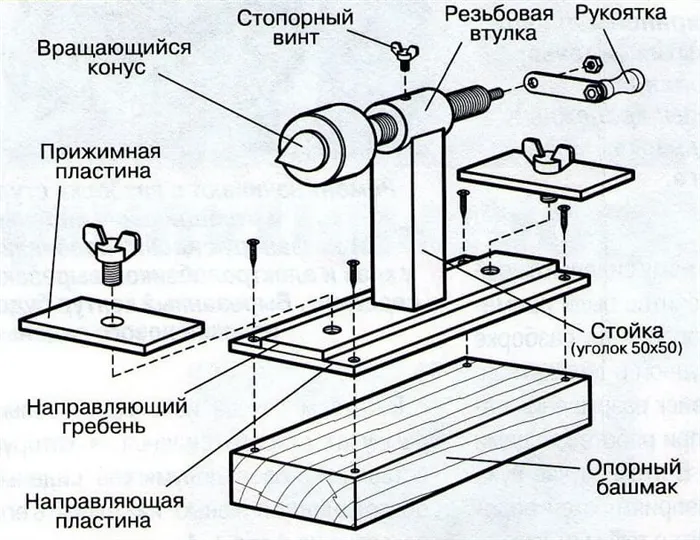

Устройство задней бабки

Задняя бабка состоит из большого числа элементов. Главным компонентом является стойка или опорный корпус, который объединяет все части устройства, обеспечивая их надежную фиксацию и слаженное взаимодействие.

Перемещение задней бабки осуществляется направляющей пластиной, которая соответствует размерам посадочного проема станка, что гарантирует плавный ход механизма по заданной траектории.

Рис. 2 Направляющая пластина

Направляющая имеет специальный гребень в верхней части и иногда выступает как самостоятельная деталь, которая устанавливается в посадочное место. Надежное удержание направляющей обеспечивается крепежными элементами, представленными прижимными пластинами с монтажными отверстиями.

Рис. 3 Прижимная пластина

Конус с стержнем размещен в рамках втулки. Эта втулка помогает не только удерживать элементы, но и обеспечивает их равномерное перемещение во время регулировки. Длина втулки достаточна, чтобы исключить перекос и внеосевое смещение стержня.

Рис. 4 Вращающийся конус

Специальный винт помогает зафиксировать положение вращающегося конуса, он выполнен в форме барашка и может быть откручивается и закручивается вручную.

Рис. 6 Фиксирующий винт

Позиционирование конуса осуществляется с помощью вращающейся рукоятки, которая располагается на задней части бабки станка.

Рис. 7 Рукоять

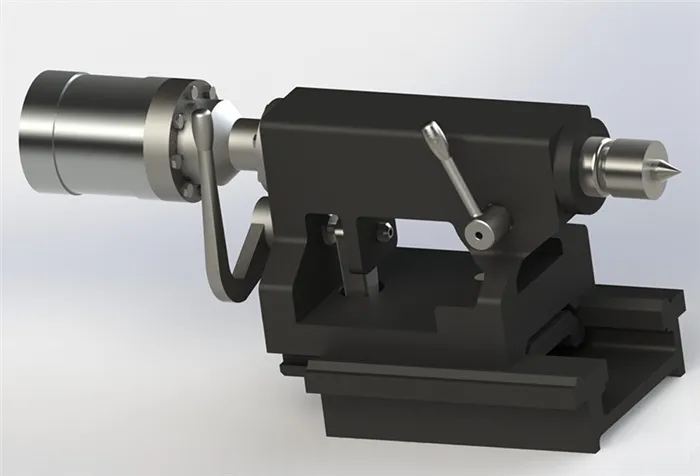

Задняя бабка в собранном виде выглядит следующим образом:

Рис. 8 Бабка в сборе

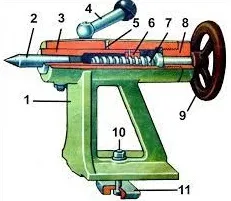

Устройства с внутренним расположением рабочих элементов оснащены пинолями, представляющими собой пустотелые цилиндры с конусами Морзе. Эти изделия являются направляющими для конуса, что предотвращает его смещение в процессе эксплуатации.

Рис. 9 Пиноль (позиция №3)

Требования, предъявляемые к узлам

Задняя бабка токарного станка должна соответствовать следующим критериям:

- Точное центрирование заготовки.

- Предотвращение смещения изделия в ходе обработки.

- Эффективная фиксация длинных деталей.

- Плавный и корректный ход по направляющим станка, отсутствие люфта и неожиданных движения.

- Высокая точность перемещения при сохранении соосности.

- Надежная фиксация элементов в заданном положении.

Приобретая заднюю бабку, соответствующую перечисленным критериям, оператор обеспечит точность обработки и исключит непредвиденные проблемы в процессе работы оборудования.

Задние бабки для тяжелых станков оснащены электрическим приводом и не предназначены для ручного перемещения. Они предназначены для работы с массивными, крупногабаритными деталями.

Рис. 10 Задняя бабка с приводом

Конструкция задней бабки токарного станка

Как и у большинства станков, корпус задней бабки состоит из двух основных элементов: самого корпуса (1) и основания задней бабки (2), которые представляют собой мостик.

Корпус устанавливается на верхнюю поверхность этого мостика, который, в свою очередь, подгоняется по направляющим станины. Плоскости, где корпус соприкасается с мостиком, устанавливаются так, чтобы оси задней бабки и шпинделя станка совпадали и были параллельны.

Для достижения максимальной параллельности осей производится соединение с вертикальной гранью направляющего буртика. Винт с квадратной головкой и гайки позволяют передвигать корпус по мостiku и тем самым достигать бокового совпадения осей. С помощью двух болтов (4) и накладки (3) корпус одновременно крепится к обоим элементам: мостику и станине.

Восстановление и ремонт задней бабки

Задняя бабка – это узел, который подвергается значительным нагрузкам в процессе работы токарного станка, что может приводить к его износу и выходу из строя. Чаще всего восстанавливать работоспособность бабки приходится в следующих случаях:

- Настройка соотношения мостика и станины;

- Регулировка точности отверстия;

- Управление высотой центров.

Также могут потребоваться восстановительные работы и для отдельных компонентов задней бабки: механизмов управления и пиноли.

Сложнее всего восстанавливать регулировку высоты центров и точность отверстия в корпусе. Специалисты используют акриловые композитные материалы для наиболее эффективного восстановления большинства поломок задней бабки. Например, для небольших дефектов, таких как отверстия под пиноль, применяют притир, но затем обязаны использовать тот же акрилопласт.

На направляющих установлены специальные накладки, чья задача — восстанавливать параметры растачивания, что позволяет регулировать высоту центров. Также может потребоваться изготовление нового шпинделя, который устанавливается с помощью акрилопласта.

Восстановление задней бабки акрилопластом

Задняя бабка — это один из главных узлов токарного станка. Поэтому каждому оператору необходимо понимать конструкцию этой детали и знать о самых распространенных причинах её поломки. Простые недочеты можно исправить самостоятельно, однако мы настоятельно рекомендуем обращаться за помощью к специалистам.

- Для расширения отверстия под шпиндель снимают слой металла толщиной 3-4 миллиметра. При этом важно, чтобы показатели овальности не превышали полсантиметра.

- Полая оправка монтируется в шпиндель передней бабки. Равнение внешнего диаметра цилиндрической оправки должно происходить по наружному диаметру обновленной пиноли.

- Перед установкой оправки рекомендуется вставить прокладку (например, из бумаги) в конусное отверстие пиноли. Затем необходимо измерить место установки относительно оси пиноли и центра.

- После установки оправки её необходимо протестировать, и, при необходимости, произвести коррекцию биений. Приемлемыми показателями считаются от 0,16 до 0,19 мм. Пиноль устанавливается таким образом, чтобы оправка находилась с небольшим отклонением над ней. Разница в высоте центров и между передней бабкой должна составлять 0,06-0,08 мм.

- Над отверстием шпинделя следует просверлить три небольших отверстия диаметром около 7 мм, расположенных по середине и краям корпуса задней бабки.

- Обработанный корпус необходимо обработать обезжиривающим средством и оставить сушиться на 25-30 минут.

- Оправка устанавливается на станине с помощью болтов, предварительно её обрабатывают мылом и устанавливают корпус задней бабки.

- С применением специальных колец и пластилина происходит герметизация отверстий под пиноль и крепление шпинделя.

- В местах, где были просверлены три отверстия, делаются три воронки из пластилина.

- Раствор из акрилопласта заливается в среднюю воронку, заполняя её до тех пор, пока не заполнится крайняя воронка.

- Обработанную акрилопластом заднюю бабку оставляют сохнуть при температуре 19-20 градусов.

- После сушки узел сдвигается, убираются остатки пластилина. Также создаются особые канавки, проделываются отверстия, формируется паз шпоночного типа, после чего вся конструкция задней бабки собирается окончательно.

Регулировка и ремонт задней бабки

Первоначальная регулировка этого элемента осуществляется специалистами на заводе. Однако продолжительная эксплуатация приводит к нарушению этих регулировок, что ухудшает точность обработки. Поэтому необходимо периодически проводить корректировку, цель которой вернуть узел к исходным параметрам. Регулировка включает в себя следующие операции:

- измерение величины люфта, который возник между направляющими станины и основанием;

- проверка минимальных зазоров в передних и задних подшипниках крепления пиноли (для моделей, где пиноль вращается);

- устранение смещения центра относительно шпинделя.

Соблюдение геометрической соосности между шпинделем и пинолью играет особую роль.

Для проверки в шпинделе зажимается стальной вал диаметром, например, 100 мм и длиной около 500 мм, с другой стороны его фиксирует пиноль. Выбор диаметра вала зависит от характеристик станка. На направляющих станины устанавливается специальная стойка с индикаторной головкой, которую перемещают вдоль установленной детали и проводят измерения параметра смещения. При необходимости должно быть выполнено соответствующее корректирующее действие для положения центра упора.

Периодичность проверки и порядок регулировки указаны в паспорте каждого станка. Опыт показывает, что рекомендуется проводить такие проверки каждые полгода. Нарушение параметров и выход из строя могут привести к тому, что оборудование фактически становится токарным станком без задней балки. Проведение плановых профилактических осмотров на производстве выполняется квалифицированными наладчиками, которые способны оценить состояние параметров и определить возникшие неисправности.

По завершении проверки может возникнуть необходимость в проведении восстановительных или ремонтных работ. Ремонт задней бабки токарного станка позволяет устранить недостатки и восстановить следующие параметры:

- точность сопряжения станины с корпусом узла;

- верную высоту расположения шпинделя и пиноли.

Процессы ремонта данного узла включают работы с пинолью, винтом подачи и механизмами крепления.

Наиболее трудоемким считается восстановление точности отверстия, в котором закреплена пиноль, поскольку это влияет на центрированность со шпинделем. Основным способом ремонта является расточка с последующей доводкой. Для окончательной установки применяется акрилопласт, например, стиракрил марки ТШ. Применение таких материалов позволяет установить высоту расположения центра упора и точность посадки, что является менее затратным способом по сравнению с расточкой и производством новой пиноли.

Ремонт пиноли осуществляется шлифованием наружной поверхности, а для восстановления конусного отверстия используется специальная втулка. Сложность такого ремонта заключается в том, что наружная поверхность цилиндрическая, а внутренняя — коническая. Это усложняет обработку, прежде всего из-за того, что материал упора сделан из легированной стали с последующим закаливанием, что значительно увеличивает его твердость.

После долгого периода эксплуатации может возникнуть потребность в ремонте отверстий, в которых расположены подшипники. Наиболее эффективным методом является замена корпусов на новые. После замены нужно подогнать внутренний диаметр каждого подшипника и окончательно проверить наличие радиального биения, которое должно быть нулевым.

Ремонт мостика можно осуществить без применения акрилопласта.

Восстановление отверстия, в котором помещен узел, предполагает выполнение следующей последовательности действий:

Типы задних бабок

Существует несколько категорий задних бабок, каждая из которых создана для определённых целей и условий обработки на токарных станках. Вот некоторые из них:

- Фиксированная задняя бабка: Этот тип бабки обеспечивает поддержку заготовки на станке, обладает устойчивой конструкцией и не может быть перемещён вдоль оси станка.

- Подвижная задняя бабка: Этот тип позволяет перемещать заднюю бабку вдоль оси станка для соответствия различным размерам и формам заготовок.

- Самоцентрирующаяся задняя бабка: Она автоматически центрируется относительно обрабатываемой заготовки, обеспечивая точную центровку и упрощая настройку.

- Гидравлическая задняя бабка: Данный тип бабок обеспечивает более надежное и стабильное удержание заготовки с помощью гидравлического давления.

- Универсальная задняя бабка: Этот тип может использоваться для широкого спектра обработки заготовок и обладает регулируемыми функциями, такими как подача и установка.

Выбор конкретного типа задней бабки зависит от требований конкретного процесса обработки, характеристик заготовки и уровня автоматизации, необходимого для успешной работы станка.

Заключительные размышления

Подводя итог, можно утверждать, что задняя бабка является незаменимым помощником операторов токарных станков, так как она помогает снижается изгибы и вибрации, возникающие при обработке заготовок.

Детали, такие как оси автомобилей, имеют большую длину и требуют высокой точности обработки. Несоосность, вызванная неровной окружностью или нежелательным конусом, может обернуться значительными финансовыми потерями для производителя. Кроме того, такие детали могут повредить другие компоненты, с которыми они взаимодействуют.

Таким образом, важно осознавать значимость процесса выравнивания задней бабки, что поможет гарантировать высокое качество производства.

Часто задаваемые вопросы (FAQ)

- Как часто необходимо выравнивать переднюю и заднюю бабки?

Рекомендуется проверять выравнивание перед началом каждой операции обработки, чтобы избежать скрытых ошибок и обеспечить получение требуемых размеров. - Нужна ли задняя бабка для станков с ЧПУ?

Да, для токарных станков с ЧПУ задняя бабка необходима при работе с длинными и тонкими заготовками. Однако в отличие от ручного управления, в ЧПУ-станках используется программируемая задняя бабка, что обеспечивает автоматическое управление давлением удержания заготовки. - Одинаковы ли методы выравнивания для ручных и ЧПУ-станков?

Да, методы выравнивания одинаковы как для ручных, так и для ЧПУ-станков. Однако на ЧПУ-станках чаще всего используется метод с испытательным стержнем, который, хотя и занимает больше времени, помогает избежать ошибок при серийном производстве.