Вес бетонного блока зависит от его размеров и формы, прочности на сжатие, удельного веса бетона, арматуры и наполнителя, а также от наличия дополнительных элементов, таких как захватные петли для удобства монтажа.

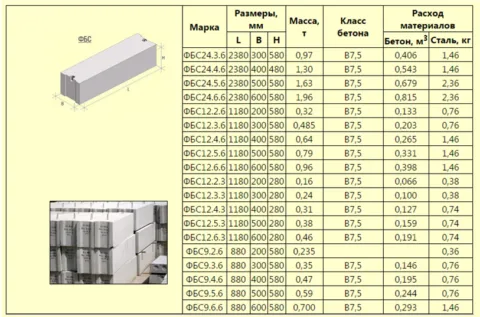

Сколько весит бетонный фундаментный блок ФБС и его описание

Сборные железобетонные элементы, известные как ФБС, широко применяются для строительства ленточных фундаментов. Эти блоки имеют специальные установочные петли, которые упрощают их размещение. В качестве основания может служить незакрепленная, монолитная или сборная фундаментная плита. При проектировании учитывается вес ФБС, что позволяет выбрать оптимальные параметры как по размерам, так и по конструкции, включая возможность оставления зазоров или их отсутствие.

Бетонные блоки также применяются в случаях, когда использование монолитного строительства нежелательно по тем или иным причинам. Сборные фундаменты можно быстро возводить, и им не требуются 28 дней для достижения необходимой прочности, как это обычно требуется для монолитных оснований. Для укладки блоков используется строительная техника, такая как экскаваторы и краны, так как один человек не сможет самостоятельно справиться с тяжелым весом бетонного блока.

Стандартные характеристики блоков ФБС включают:

- водостойкость класса W2;

- объемный вес материала от 2,2 до 2,5 тонн на кубический метр;

- устойчивость к 50 циклам замерзания и оттаивания (группа F200);

- прочность блоков в пределах 100–110 кг/см2.

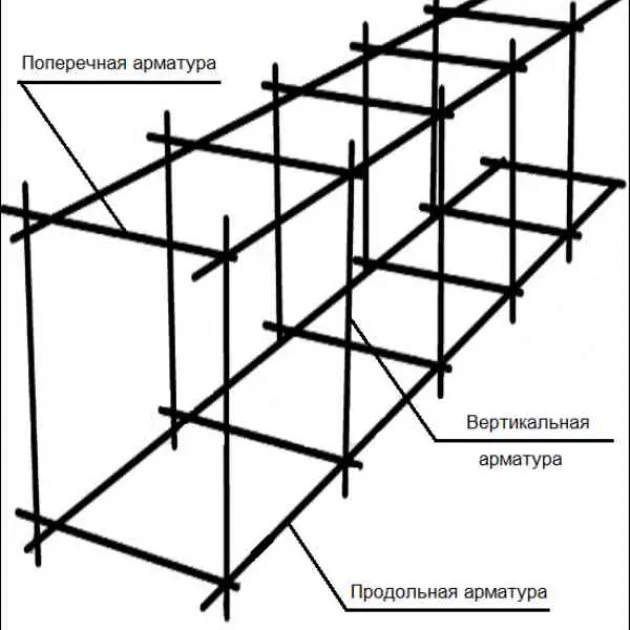

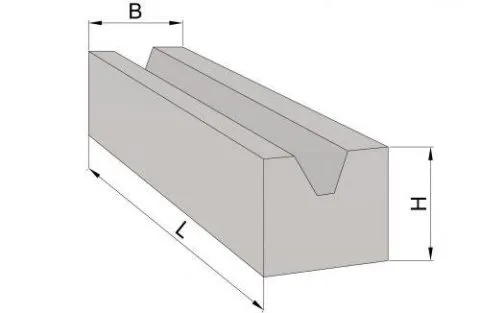

Эти блоки имеют прямоугольную форму и выполняются с вставкой арматурного каркаса. Вес бетонного блока колеблется от 0,24 до 1,96 тонн в зависимости от типа и назначения. На заводах их производят в соответствии с различными стандартами качества, где определенные свойства зависят от добавления специальных модификаторов к составу бетонной смеси. Также существуют блоки, обладающие повышенной устойчивостью к влаге или морозу. Металлические каркасы изготавливаются с учетом специфических условий эксплуатации, применяя арматуру или линейные профили для продольного армирования.

Разновидности фундаментных блоков

Ассортимент сборных фундаментных блоков представляется в соответствии с ГОСТ 13.579-1978. Высота блоков варьируется от 30 до 60 см, ширина — 30, 40 или 60 см, длина составляет от 0,9 до 2,4 м. Длина, указанная в спецификациях, учитывает ширину шва между блоками, в результате чего фактические размеры блока часто на 20 мм меньше во всех направлениях. Материал, из которого изготавливаются блоки, включает тяжелый бетон (классы от В7,5 до В15), силикатный бетон (классы от В10 до В12,5) и бетон на основе керамзита (классы от В3,5 до В7,5). Вес блока ФБС также зависит от марки цемента и наполнителя, использованных в производстве.

Существуют различные типы сборных блоков для фундаментов с определенными обозначениями, например:

- стандартные сплошные изделия — ФБС;

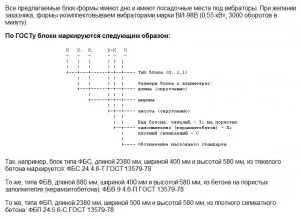

- камни с пустотами, что позволяет снизить массу — ФБП;

- блоки с вырезами для прокладки коммуникаций и труб — ФБВ;

- сборные подушки под опоры зданий — ФЛ.

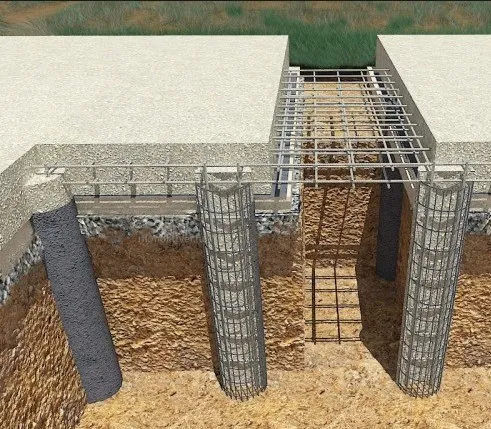

Фундаменты испытывают нагрузки на сжатие и изгиб, возникающие как от конструкции, так и от расширяющихся грунтов. Для свайных фундаментов производят сборные блоки, представляющие собой железобетонные чаши, некоторые из которых имеют утолщения в нижней части в виде ступенек.

Сплошные (ФБС)

Сплошные элементы характеризуются высокой прочностью по сравнению с пустотелыми блоками. Эти изделия находят свое применение в строительстве фундаментов и стен подвалов, а также обслуживающих помещений и технических подвалов. Блоки имеют прямоугольную форму, могут быть армированы или не армированы, что непосредственно влияет на вес блока ФБС.

При производстве используется процесс вибрации, который позволяет достигать стандартной формы с гладкой поверхностью. Если этот процесс не выполняется должным образом, могут возникать неровности, приводящие к образованию трещин при укладке, что в свою очередь снижает прочность всей фундаментной конструкции.

Технические характеристики цельноблочных конструкций включают:

- материал для этих блоков — тяжелый бетон с средней плотностью не менее 1,8 т/м3;

- стандартные размеры: ширина — 30, 40, 50, 60 см; высота — от 28 до 58 см; длина — 1180 или 2380 мм;

- монтажные ушки располагаются на 30 см от крайних точек блока, заподлицо с плоскостью.

Допускается отклонение размеров в пределах ±13 мм по длине, ±8 мм по ширине и высоте, а отклонение для пазов и отверстий составляет ±5 мм. Также допускается отклонение центровки в 3 мм по всей длине готового блока при условии, что масса изделия близка к номинальной.

Сплошные с вырезом (ФБВ)

Производитель должен предусмотрительно создать углубления в блоке, чтобы облегчить прокладку таких инженерных коммуникаций, как водопровод, канализация и другие. В некоторых случаях блоки категории FBV изготавливаются на заказ, беря во внимание конкретные направления выемки или создание сквозных отверстий внутри блока. Количество отверстий непосредственно влияет на вес бетонного блока.

К характеристикам изделий FBV можно отнести:

- длина блока — 88 см; ширина — 40, 50 см, высота — 58 см;

- вес может варьироваться от 0,28 до 0,58 тонн в зависимости от выбранного размера блока;

- объем блока составляет 0,161 и 0,202 м3;

- в общем составе используется около 0,76 кг стали.

Для размещения закладных петель используют гладкие горячекатаные арматурные стержни VSt3 ps2 или VSt3 sp2, класса A240, а также периодические стержни класса As 300. Сталь VSt3 ps2 (Semi-Sp2) не рекомендуется для применения в условиях морозов ниже -40 °C. Все требования к маркам арматуры прописаны в ГОСТ 13.015.

Технология изготовления

ФБС производятся в форме параллелепипеда. В процессе изготовления используются цементные блоки, включая:

- тяжелый бетон;

- керамзитобетон;

- силикатный бетон средней плотности.

Цементные блоки могут быть неармированными. Для производства блоков для фундамента применяются разные технологии. Наиболее распространенные методы включают:

- естественная сушка, при которой 100% прочность достигается только на 28-й день;

- пропарка, что позволяет достигать 100% прочности за короткий срок — блок, находящеся в пропарочной камере на протяжении суток, может получить прочность от 70% и выше.

Ключевым компонентом для производителя блоков является высококачественный бетон. В торцевой части ФБС имеются специальные пазы, которые заполняются раствором в процессе укладки.

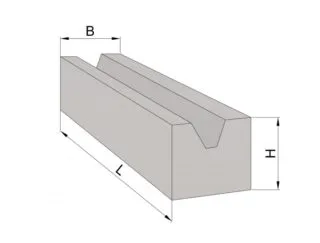

Рисунок 2 — Форма для литья бетонных блоков

Процесс изготовления блока включает следующие этапы:

- Приготовление смеси, в которой используется цемент, заполнитель и вода (все компоненты тщательно перемешиваются в принудительном смесителе с лопастями).

- Загрузка раствора в форму для блока (это может быть сделано как вручную, так и с помощью бетононасоса).

- Уплотнение смеси (для чего используется глубинный вибратор — этот процесс занимает всего несколько минут).

- Извлечение готовых блоков через 24 часа (возможен более ранний вывод при использовании ускорителей твердения).

Для предотвращения высыхания блоков их укрывают полиэтиленовой пленкой и периодически увлажняют. Данная мера необходима для правильно формирования прочности блоков.

Виды и маркировка

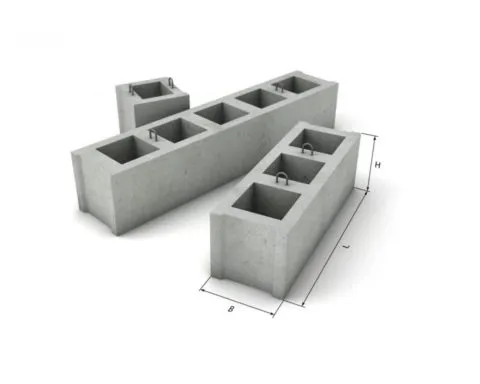

Изделия из железобетона производятся в соответствии с ГОСТ 13579-78. На них присутствует соответствующая маркировка:

Рисунок 3 — Конструкция блока с контрактной маркировкой.

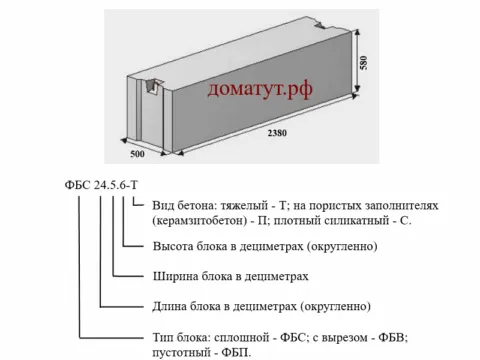

Рассмотрим, например, блок с маркировкой FBS-12-Z-6t. В данной маркировке используются десятичные измерения, поэтому расшифровка выглядит так: ФБС — массивный блок длиной 1180 мм, шириной 300 мм и высотой 600 мм, выполненный из тяжелого бетона.

Буквы в конце маркировки обозначают следующее:

- т — тяжелый бетон;

- п — на пористых заполнителях (керамзитобетон);

- с — плотный силикатный бетон.

Кроме маркировки, на блоках также ставятся клейма завода-изготовителя (включая ККД), которые следует проверять при покупке.

Особенности фундаментных бетонных блоков

Фундаментные блоки применяются в конструкциях фундамента, подвалов, погребов и наружных стен здания. Их главное назначение состоит в равномерном распределении нагрузки на основание, что критически важно для сохранения прочности и устойчивости здания.

Эти блоки изготавливаются из бетона плотностью не ниже 1800 кг/м3. Качество бетона контролируется согласно установленным нормативам, которые должны строго соблюдаться производителями.

Фундаментные блоки предлагаются в различных исполнения:

- фундаментные сплошного сечения (ФБС);

- фундаментные с вырезом (ФБВ);

- фундаментные пустотные (ФБП).

Выбор типа фундамента и вида изделия осуществляется с учетом геологических, гидрологических и технико-геофизических условий постройки, а также с учетом финансовых факторов.

Применение сборных конструкций позволяет существенно сократить время на строительство. Стандартизированные размеры изделий позволяют точно рассчитать необходимое количество строительных материалов.

Фундаментные блоки сплошного сечения

ФБС применяются при создании ленточных фундаментов и строительстве стен подвалов. Они обладают высокой несущей способностью и изготавливаются из плотных силиката, керамзита или тяжелого бетона марки не ниже М100.

Для сравнения, вес различных изделий:

- из тяжелого бетона — от 1,05 до 1,4 т;

- из силикатного — от 0,88 до 1,17 т;

- из керамзитобетона — от 0,79 до 1,05 т.

ФБС имеют форму прямоугольного параллелепипеда, что позволяет расчитать их вес по известным размерам.

Примечание: Например, ФБС 24.5.6-Т изготовлены из тяжелого бетона, объемный вес которого составляет 2500 кг/м3. Согласно маркировке у них размеры 2,4 м*0,5 м*0,6 м.

- Объем равен 0,5 * 0,6 * 2,4 = 0,72 м3.

- Это значение умножаем на объемный вес и получаем 0,72 * 2500 = 1800 кг.

- Упрощенный расчет может использоваться в полевых условиях, например, для определения массы демонтированных конструкций. Однако для точного определения веса лучше использовать паспорт изделия.

Фундаментные блоки с вырезом

Данные конструкции имеют углубления для размещения распределительных перемычек, балок, труб и кабелей, что делает их удобными для использования в качестве дополнительных элементов стен подвалов или фундаментов.

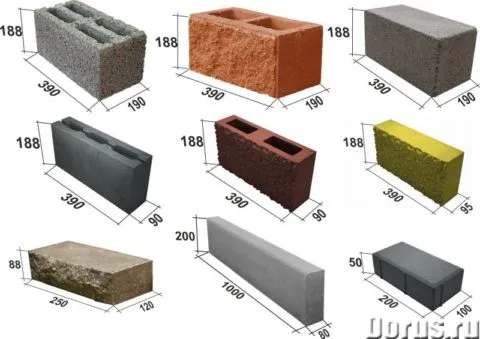

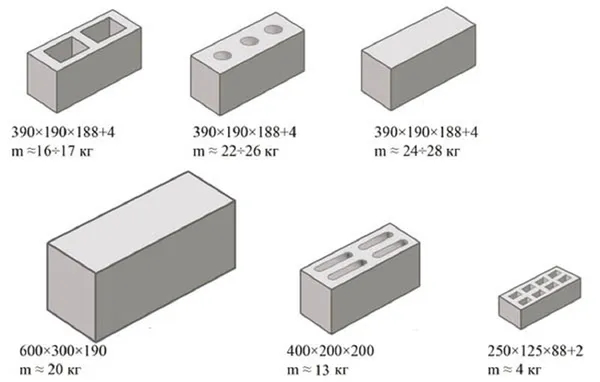

Виды и масса стеновых блоков

Каменные стены представляют собой современный строительный материал, который используется для возведения подпорных и перегородочных стен в различных типах зданий. Эти изделия могут иметь различные формы и размеры, изготавливаются из бетона и других наполнителей.

В зависимости от состава, они бывают разных форматы и размеров:

- керамзитобетонные;

- пенобетонные;

- газобетонные;

- арболитовые;

- полистиролбетонные и т.д.

Примечание: Крупноформатные изделия имеют размеры от 600x300x200 мм и более, все меньшие размеры считаются мелкоформатными.

Крупноформатные конструкции используются для возведения несущих стен, их большая масса подразумевает применение специализированной техники для их транспортировки и монтажа.

В сравнении с кирпичной кладкой, использование блоков значительно сокращает время строительства и, соответственно, снижает затраты. Работать с ними проще, кроме того, они обеспечивают хорошие тепло- и звукоизоляционные характеристики и не требуют дополнительных облицовочных материалов.

Керамзитобетонные блоки

Эти блоки производятся из керамзитобетона, который состоит из керамзита, цемента и воды. Материал обладает пористой структурой, матовой поверхностью и обладает отличными звукоизоляционными и теплоизоляционными характеристиками, а также стойкостью к огню. Их используют при возведении стен, перегородок, фундаментов и дымоходов.

Прочность и вес керамзитобетона напрямую зависят от соотношения материалов, из которых он изготовлен. Насыпная плотность этого стройматериала колеблется в пределах 700–1200 кг/м3.

Примечание: Глиняные кирпичи подразделяются на полнотелые и пустотелые. Масса пустотелого кирпича колеблется от 4 до 17 кг, а полнотелого — достигает 30 кг.

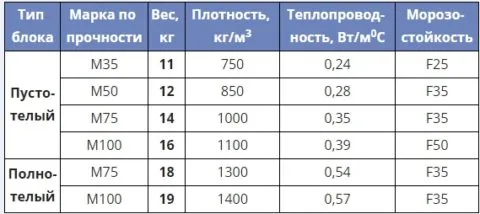

Масса изделий из керамзитобетона зависит от ряда факторов, наиболее значимыми из которых являются регулировка плотности и качество используемого бетона. С увеличением плотности возрастает и вес конструкции. В таблице ниже представлена масса блоков размером 200х200х400 мм в зависимости от класса бетона.

Примечание: Высокая масса керамзитобетонных изделий может указывать на нарушение технологии производства, чрезмерное содержание влаги или замену керамзита на щебень или шлак. Эти факторы существенно влияют на качество строительных материалов, их прочность и теплопроводность.

Видео описание

В данном видеоролике эксперт делится ошибками, которые допускаются строителями при использовании фундаментных блоков ФБС в частном строительстве:

Коротко о главном

Текущие достижения технологий позволяют эффективно применять сборные железобетонные изделия для возведения фундаментов, подвалов и стен подвалов.

Фундаментные блоки изготавливаются из тяжелого и среднего бетона с плотностью не ниже 1800 кг/м3.

Процесс производства этих изделий регламентируется актуальными стандартами, которые описывают требования к смесям, размеры и технические характеристики.

В сопроводительных документах производители указывают точные параметры, такие как масса на кубометр изделия или вес отдельного блока.

Зная эти значения, можно проверить качество кирпича, перемножив указанные параметры, чтобы получить плотность строительного материала.

Последствия неправильного определения параметров

Если при покупке фундамента ФБС его вес оказывается меньше требуемых значений, указанных в ГОСТ, это может говорить о серьезных нарушениях в процессе производства. В этом случае блок действительно может оказаться бракованным, и его фактические эксплуатационные характеристики трудно будет оценить.

Рекомендуется не приобретать такие изделия, особенно для строительства многоэтажных зданий.

Размеры фундамента и его вес служат основой для определения нагрузок, которые он способен выдержать в процессе эксплуатации. На основании этих данных рассчитываются дополнительные нагрузки конструкций, такие как снеговые и ветровые, а также прочие рабочие давления.

Если несущая способность легкого фундамента ФБС ослабевает, он уже не сможет справляться со всеми указанными нагрузками, что может в дальнейшем привести к разрушению здания.

Для высотных строений в процессе проектирования необходимо учитывать не только марку бетонных блоков, но и их производителя. В дополнение, во время строительства производитель должен организовать качественный контроль на соответствие сертификатам используемых стройматериалов, проектным требованиям и требованиям ГОСТа.

Заключение

Задача производителя состоит в установлении веса бетона и железобетонных блоков до начала строительства, чтобы гарантировать высокое качество выполняемых строительных работ в соответствии с проектной документацией.

Несоблюдение этих требований чревато тем, что фундамент будет построен из некачественных, бракованных бетонных блоков ФБС, что в дальнейшем приведет к разрушению всей конструкции.