Чтобы корректно подключить газовый баллон к различным устройствам, таким как сварочные аппараты или станции для газирования воды, требуется использовать регулятор давления и соответствующий шланг. На рынке представлено ограниченное количество универсальных редукторов, остальные разрабатываются с учетом типа используемого газа, к которым могут относиться:

Знаете ли вы, сколько весит кислородный баллон и каковы его характеристики?

Если вас интересует информация о весе кислородных баллонов, их типах, объемах и размерах, данная статья станет для вас полезным источником. Также вы узнаете, как определить количество кислорода, содержащегося в баллоне, и какие существуют особенности его освидетельствования.

Кислород применяется во множестве областей, включая строительство, промышленность и медицину. Он хранится и транспортируется в специальных кислородных баллонах, вес которых является одним из важнейших параметров.

Все технические характеристики кислородных баллонов обычно указаны на их корпусах, включая информацию о весе резервуара в килограммах, товарный знак производителя, индивидуальный серийный номер, дату следующего техобслуживания, максимальное значение давления и объем в литрах.

Характеристики кислородного баллона

Тара для хранения кислорода необходима для его безопасного удержания и транспортировки. Обычно такие резервуары окрашиваются в синий цвет с нанесением надписи «КИСЛОРОД».

Объем обычного кислородного баллона составляет 40 литров, изготавливаются они, как правило, из стали. Нормальное рабочее давление в таких баллонах колеблется от 9,8 до 9,6 МПаскаль. Общий диаметр тары составляет 219 миллиметров, а длина — 1350 мм.

Вес кислородного баллона объемом 40 литров может достигать 51 килограмма, не включая вентиль, колпак и другие аксессуары. Резьба на горловине соответствует установленным стандартам, а вентиль устанавливается с использованием специального уплотнителя.

Кислородные цилиндры обязательно должны проходить регулярное освидетельствование. Основное требование — прочность материала должна составлять не менее 65 килограммов на квадратный миллиметр, а поверхность баллона должна быть ровной и свободной от дефектов.

Максимальное давление кислородного баллона

Давление в баллоне — это ключевой параметр, определяющий объем газа, который способен содержать данный резервуар. В 40-литровом баллоне максимальное давление составляет 150 килограммов на сантиметр в кубе, что позволяет хранить 6000 литров кислорода или 6 кубометров газа.

У кислородного баллона объемом 50 литров максимальное давление достигает 200 килограммов на сантиметр в кубе, что соответствует 10 кубическим метрам газа.

Давление в кислородном баллоне может меняться в зависимости от температуры. Стандартное значение давления при температуре +20 градусов Цельсия, а при повышении температуры до +40 градусов давление может увеличиться на 10 Паскаль. Наоборот, при понижении температуры до 0 градусов Цельсия давление снизится на 10, а при -40 — на 30 Паскаль.

При заправке баллонов необходимо внимательно следить за этим параметром и использовать специальные формулы для определения необходимого давления, учитывая все характеристики конкретной модели.

Опасные факторы и меры безопасности

- Кислород сам по себе является нетоксичным и не взрывоопасным газом, однако он выступает мощным окислителем, активно способствующим горению различных материалов, особенно органических, а также других горючих веществ. Поэтому для работы в условиях взаимодействия с кислородом необходимо использовать только специально разрешенные для этого материалы;

- При контакте сжатого кислорода под давлением более 30 килограммов на сантиметр квадратный с маслом и жирами, происходит мгновенная реакция окисления, сопровождающаяся выделением тепла, что может привести к воспламенению, а в определенных условиях — к взрыву; следовательно, при работе с кислородом необходимо убедиться, что баллоны, оборудование и одежда работников свободны от жиров и масел;

- Материалы такие как дерево, уголь, бумага, асфальт и прочие, пропитанные жидким кислородом, могут детонировать;

- Для предотвращения пожаров содержание кислорода в воздухе рабочих помещениях не должно превышать 23% по объему; в помещениях с возможным превышением содержания кислорода должны быть установлены системы вытяжной вентиляции и устройства для контроля качества воздуха; в таких средах необходимо ограничивать доступ людей и исключать возможность присутствия легко воспламеняющихся веществ;

- После работы в среде с повышенным кислородом не рекомендуется приближаться к огню или курить; одежду необходимо проветрить на открытом воздухе в течение как минимум 30 минут;

- Жидкий кислород может вызвать поражение слизистой оболочки глаз, а при контакте с кожей может привести к обморожению; отбор проб сжиженного газа следует осуществлять только в защитных очках и перчатках;

- Баллоны и трубопроводы, предназначенные для транспортировки кислорода, нельзя использовать для хранения других газов; необходимо принимать меры для защиты баллонов от загрязнений маслом,а также предотвратить их падение и соприкосновение с источниками тепла и дождем.

Применение в сварке и резке

Кислород играет ключевую роль в сварочных и резательных процессах. При сжигании горючего газа в воздухе температура пламени не превышает 2000°C, тогда как в технически чистом кислороде она может превышать 2500-3000°C. Эта высокая температура позволяет осуществлять сварку различных металлов.

В процессе газопламенной обработки используется кислород, содержащий 99,2–99,5% газообразного кислорода. Для менее ответственных видов сварки, пайки или других форм газового нагрева может применяться кислород с содержанием чистоты в диапазоне 92-98%.

В сварочных и резательных процессах применяется только газообразный кислород, который поступает либо из баллонов, либо из газификационных установок (СГУ-1, СГУ-4, СГУ-7К, СГУ-8К, ГХ-0,75, ГХК-3 и другие) или автономных станций (КГСН-150, К-0,15, К-0,4, К-0,5 и др.). При большом объеме потребления кислорода более безопасно и экономично хранить и транспортировать его в жидком виде, несмотря на возможные потери от испарения сжиженного газа.

Газификация жидкого кислорода в газообразный осуществляется на газификационных установках — как насосных, так и безнасосных. В качестве примера насосной установки можно привести стационарную СГУ-1, которая предназначена для газификации непереохлажденного кислорода и наполнения резервуаров под давлением до 240 кгс/см² (24 МПа).

В дополнение к газопламенным процессам кислород также используется:

- в качестве вспомогательного газа при лазерной резке различных материалов;

- при кислородной резке с поддержкой лазера;

- в качестве плазмообразующего газа в процессе плазменной резки;

- при резке с применением газового пламени;

- в качестве добавки в незначительных количествах к защитным газам (таким как аргон или углекислый газ) при дуговой сварке для увеличения производительности и предотвращения образования пористости и прочего.

Другая информация из этого раздела:

На нашем сайте вы можете отправить заявку на любое интересующее вас оборудование или задать вопросы, не отходя от компьютера. Поля, которые необходимо заполнить, отмечены звездочкой (*).

- Более 20 лет на рынке

- Доставка по всей России и СНГ

- Более 20,000 товаров

- Гарантийное обслуживание

- Новости

- Сервис

- Оставьте заявку

- Выбор города

- Челябинск (351) 242-00-58

Материал изготовления баллонов

Газовые баллоны могут быть из стали либо композитных материалов. Вид материала, используемого для стенок, влияет на прочностные характеристики, стоимость и вес контейнера.

Резервуары для хранения газа могут изготавливаться как методом цельного литья, так и при помощи приварки днищ и крышек к основному цилиндру. Шовные баллоны, хотя и дешевле в производстве, не предназначены для работы под высоким давлением — допустимый предел составляет 3 МПа. Поэтому они подходят только для хранения сжиженных газов, которые переходит в жидкое состояние при сжатии и не создают слишком высокое давление на стенки емкости.

Бесшовные баллоны, хотя и стоят дороже, выдерживают давление от 150 до 200 атмосфер (14,7-19,6 МПа). Это делает их пригодными для хранения газов, которые не переходят в жидкое состояние, а просто сильно сжимаются и создают значительную нагрузку на стенки.

Кроме того, конструкция баллонов может включать наружную защитную оболочку, которая защищает вентиль от механических повреждений. Эта оболочка предохраняет латунные компоненты с всех сторон, при этом не препятствует подключению. Баллоны объемом 5-10 литров могут иметь полукруглое дно и не предназначены для вертикального хранения. Модели объемом от 12 литров обычно снабжены приваренной подставкой, которая обеспечивает стабильное вертикальное положение.

Источник видео: Rugasco

Объем баллонов

Газовые баллоны доступны с объемом от 5 литров. Чем меньше объем, тем чаще потребуется заправка емкости. Пропановые баллоны имеют максимальный объем до 50 литров, в то время как для других газов этот предел составляет 40 литров. Увеличенная вместимость баллонов для пропановой смеси объясняется тем, что газ может переходить в жидкое состояние.

Малые баллоны объемом 5-10 литров удобны для частой транспортировки или редкого использования связанного с ними оборудования. Емкости объемом 12-27 литров занимают немного места, тем не менее, они позволяют реже осуществлять заправку. Для промышленного применения целесообразно использовать баллоны объемом 40-50 литров.

Как устроен кислородный баллон?

Кислородный баллон — это металлический контейнер в цилиндрической форме голубого цвета. Он изготавливается бесшовным методом из стали толщиной 6-8 мм и предназначен для хранения кислорода в газообразной форме.

Составные части кислородного баллона:

- Основание.

- Башмак — деталь, удерживающая баллон в вертикальном положении.

- Латунный вентиль, вкручиваемый в баллон.

- Колпак безопасности, установленный поверх вентиля для защиты от воздействия взрывоопасных веществ.

- Табличка из стали, она же паспорт баллона, содержит информацию о нем, такую как дата последней заправки и техобслуживания, а также данные о производителе.

Кислородные баллоны, используемые в промышленности, доступны в двух объемах: 40 и 50 литров. Давление в баллоне объемом 40 литров составляет 150 кгс/см², в 50-литровом — 200 кгс/см². В среднем вес заполненного кислородом 40-литрового баллона составляет 67 кг, 50-литрового — 105 кг.

Масса заправленного баллона напрямую зависит от уровня газа внутри, определяемого давлением.

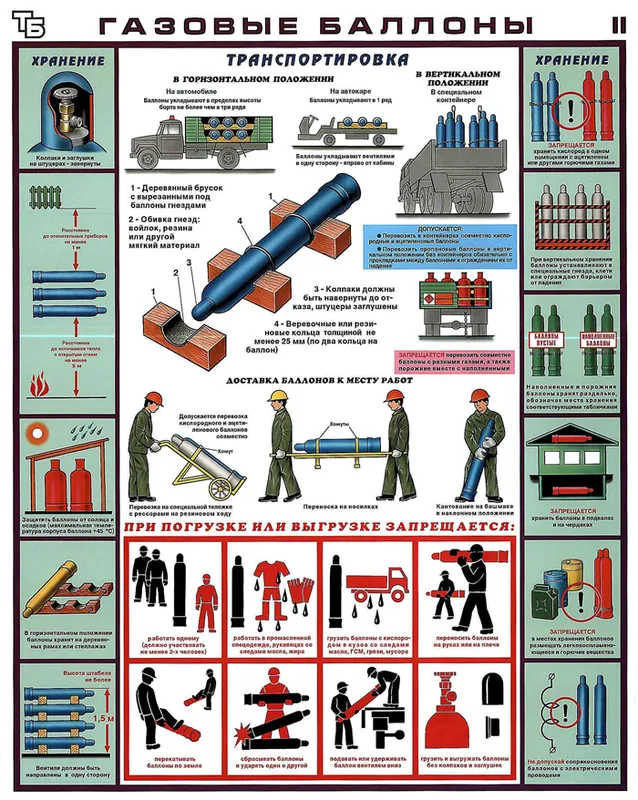

Как правильно хранить и транспортировать кислородные баллоны

На производственных объектах кислородные баллоны должны храниться в помещениях, выполненных из негорючих материалов. Такие помещения должны быть оборудованы водяным или паровым отоплением, а также освещаться электрической энергией. Складские помещения для хранения кислородных баллонов располагаются на расстоянии от производственных объектов.

Для транспортировки баллонов применяются специальные тележки или носилки, а в помещениях их перемещают вручную, катая по полу.

Внимание!

Запрещается переносить баллоны на руках или на плечах. Категорически запрещается, чтобы кислород соприкасался с маслом или другими жирами, так как это может привести к взрывоопасной ситуации.

Как транспортировать кислород на большие расстояния

Кислородные баллоны перевозятся на рессорных автомобилях, оснащенных грузовыми отсеками. Баллоны размещаются горизонтально в металлических ячейках, для уплотнения которых используется войлок. При укладке баллонов следует следить за тем, чтобы все вентильные части располагались с одной стороны. В жаркую погоду баллоны с кислородом должны быть укрыты брезентом.

При выполнении сварочных работ запрещено приближаться с открытым огнем на расстоянии меньше 5 метров. Запрещается нагревать замерзший вентиль открытым огнем; его следует отогревать горячей водой или паром. Баллон следует устанавливать вертикально или под небольшим углом, чтобы вентиль находился выше дна контейнера.

Колпак откручивается вручную или с помощью ключа. После откручивания колпака следует осмотреть вентиль на предмет дефектов.

- не допускается откручивать вентиль резкими ударами;

- нельзя пользоваться поврежденными баллонами;

- запрещается открывать вентиль, если на нем есть следы жира;

- нельзя использовать баллон с истекшим сроком испытания.

Перед началом работы вентиль необходимо продувать, для этого его кратковременно открывают. Затем к нему присоединяется редуктор. Вентиль открывается плавно, так как резкое открытие может привести к воспламенению газа.

Как рассчитать расход кислорода

Работая с кислородом, следует контролировать состояние давления в баллоне при помощи манометра. Необходимо помнить, что баллоны нельзя полностью опустошать. Давление в емкости должно оставаться на уровне не менее 0,5 кгс/см². На основе остаточного давления заправочная станция может определить, каким газом был наполнен баллон, что позволяет избежать необходимости его промывки перед следующей заправкой.

После того как баллон опустошен до 0,5-1 кгс/см², на нем ставится метка «ПУСТОЙ». После этого на баллон надевается заглушка и колпак, и он отправляется на завод для планового осмотра или повторной заправки.

Внимание!

При эксплуатации кислородных баллонов строго соблюдайте правила техники безопасности.

Комплектация баллона

Основным дополнительным элементом кислородного баллона является вентиль, который изготавливают из латуни. Поверх вентиля должен быть установлен защитный колпак, который может быть выполнен из алюминия или пластика. Обычно колпак идет в комплекте, однако из-за потери его часто целесообразно изготовить самостоятельно. При этом важны его надежность и герметичность. В сам баллон вентиль вкручивается с помощью конической резьбы.

Второй по значимости элемент — это башмак. На этот элемент ложится вся весовая нагрузка баллона. Обычно башмак изготавливается из стальной полосы, формируемой в квадрат. ГОСТ не определяет точно, как он должен быть закреплен на конструкции, поэтому разные производители могут использовать сварку или впрессовку.

Техника безопасности

Конструкция кислородного баллона проста, но надежна. Важно строго соблюдать параметры закачиваемого газа, чтобы избежать разрыва устройства. В процессе эксплуатации и хранения баллонов необходимо соблюдать строгие требования:

- Если кислородный баллон используется на стационарном сварочном посту, его следует устанавливать вертикально и закреплять жестким хомутом.

- Перед установкой редуктора необходимо осмотреть его на наличие жировых и масляных пятен.

- Обязательно следует продувать штуцер перед установленным редуктором.

- После полного отбора газа в баллоне обязательно должно оставаться немного кислорода под минимальным давлением 0,5 кг/см², чтобы заправочная станция могла провести анализ ранее заправленного газа и сверить его с имеющимся.

- Перевозка кислорода с другими горючими газами считается недопустимой.

- На производственных участках кислородные баллоны должны транспортироваться в специальных тележках с мягкими резиновыми колесами.

- Расстояние от установленного кислородного баллона до источника открытого огня или сварочного аппарата должно быть не менее 5 метров.

- При транспортировке на открытом воздухе должна быть защита от атмосферных осадков и солнечных лучей.

- Если вентиль кислородного баллона замерз, его можно отогреть только чистой ветошью, смоченной в горячей воде.

- Баллоны должны храниться в металлических ящиках с отверстиями, и обязательно должен быть установлен замок.

- Небольшие баллоны стоит переносить в специальных металлических ящиках с ручкой и ремнем для переноски на плече.

Заправка кислородом является сложной процедурой, так как в сварочные баллоны поступает именно газ. К заправленной станции кислород поступает в жидком состоянии. Такой способ более безопасен, чем использование газа, но он быстро испаряется и в больших количествах, что негативно сказывается на затратах. Тем не менее, производители стремятся к безопасному обращению, даже если это означает дополнительные потери. Важно понимать, что жидкий кислород транспортируется в больших объемах – как авто, так и железнодорожными цистернами. В случае пожара или взрыва при таких объемах потери могут оказаться катастрофическими.

Заправка газом в баллоны происходит либо насосным, либо безнасосным способом, при этом используется непереохлажденный кислород. Соблюдение аккуратности и правил техники безопасности крайне важно при любых работах с газовыми баллонами. Самой уязвимой частью конструкции чаще всего является вентиль, который подвержен повреждениям из-за многократных операций открытия и закрытия.

Ремонт вентиля не предусмотрен, его можно только заменить. Совершать такие действия самостоятельно строго запрещено, выполнение замен допускается только на заводе. При этом важно точно следовать правилам установки, которые основываются на запрессовке — вкручивании при определенном давлении. После этого сам баллон с установленным вентилем подвергается испытаниям. Испытания проводятся с использованием гидравлического давления, внутрь баллона закачивается вода под давлением 225 или 300 кгс/см² в течение 5 минут. Затем давление программируется на уровень 150 или 200 кгс/см².

Следует отметить, что по аналогичной технологии производится проверка самих баллонов на предмет утечек. Если проверить все соединения и стенки приводит к отсутствию подтеков, испытание считается успешным, и конструкция может продолжать свою эксплуатацию.