Центральная газовая сеть является сложным и серьезным объектом, поэтому к ее эксплуатации предъявляются строгие требования. Деятельность предпринимателей и организаций вблизи участков, на которых проложены газопроводы, и выполняется их подключение к системе газоснабжения, строго регламентирована. Необходимо оформить соответствующие разрешения, получив их от местных органов самоуправления.

Магистральный газопровод: нюансы проектирования и строительства

Транспортировка газа по трубопроводам считается одним из самых экономически выгодных и эффективных способов доставки голубого топлива. Однако, стоит отметить, что этот метод требует значительных капитальных вложений на стадии проектирования и строительства, что является его основным недостатком.

На начальном этапе может показаться, что стоимость строительства магистрального газопровода значительна. Однако со временем эти затраты оправдываются, а небольшие расходы, необходимые для его эксплуатации, позволяют владельцам экономить значительные суммы. В данной статье вы получите информацию о проектировании и строительстве газопроводных систем, обеспечивающих поставки газа.

Общая характеристика центральных газопроводов

Газопровод магистрального типа представляет собой комплекс труб и вспомогательных сооружений, предназначенных для транспортировки газа от мест его добычи или производства до конечных потребителей. Он включает как главные, так и дополнительные магистральные трубы. Диаметр добавочных труб зависит от характеристик транспортируемого продукта и не может превышать 1420 мм.

Магистральные трубопроводы классифицируются на три категории в соответствии с давлением, под которым осуществляется транспортировка газа. Это значение является критически важным, так как при превышении установленных норм значительно возрастает риск аварий и других неприятных последствий.

Рабочее давление в магистральных газопроводах варьируется от 1,2 до 10 МПа, при этом наиболее распространенным является рабочий показатель в 7,5 МПа.

Магистральные газопроводы бывают надземными, подземными и подводными. Надземные газопроводы, благодаря небольшой высоте, не препятствуют движению наземного транспорта. Это решение часто применяется для пересечения водоемов, оврагов и других препятствий.

Подземные газопроводы укладываются в специально отведенных траншеях, глубина которых зависит от уровня промерзания почвы. При проектировании газопроводов для транспортировки влажного газа необходимо учитывать климатические условия, состав грунта и параметры труб.

Для трубопроводов, транспортирующих осушенный газ, достаточно траншеи глубиной 0,8 метра. Дно траншеи засыпается утрамбованным песком, трубы обрабатываются несколько слоями битумно-полимерной мастики или полимерной оболочкой, после чего траншея засыпается грунтом.

Подводные трубопроводы создаются для транспортировки газов из морских источников, по дну рек и крупных озер.

Стандартный магистральный трубопровод также включает главные и промежуточные компрессорные станции, которые распределяют поток газа по желаемым направлениям и понижают его давление.

Например, газ, прежде чем достичь конечного потребителя, проходит через главный и промежуточный распределительные пункты, где его давление снижается до значений, соответствующих параметрам местных газопроводов.

Для обеспечения стабильной работы системы в местах, где газ потребляется, создают специальные хранилища. К примеру, в летний период может накапливаться определенный объем газа, который затем используется в зимнее время.

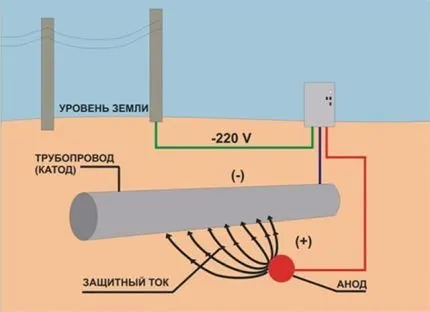

Для предотвращения разрушения трубопроводов из-за контакта с грунтом, водой или воздухом, применяется внешняя противокоррозионная изоляция.

Дополнительно используется катодная защита, которая основывается на принципе отрицательного потенциала, что обеспечивает дополнительно защиту труб от коррозии.

Надежность газовой сети — это ключевой аспект, который обеспечивается высококачественным перекачивающим оборудованием, применением только качественных стальных труб, а также созданием дополнительных параллельных линий, соединенных с основной линией посредством перемычек.

Ключевые моменты в работе сети

Во-первых, важный аспект — это производительность газопроводной системы. Она рассчитывается исходя из топливно-энергетического баланса регионов, что подразумевает транспортировку газа в них. При этом важно прогнозировать максимальные нагрузки. Также необходимо учитывать возможное развитие региона в будущем, что может привести к увеличению объема поставляемого газа.

Для повышения производительности используется лупинг (параллельная укладка) газопровода. Если трубопровод работает в пределах средней мощности, то влияние центробежных нагнетателей на эффективность не столь существенно. Однако их роль возрастает в условиях увеличенных нагрузок.

Во-вторых, автоматическая регулировка систем. Во время проектирования сети особое внимание уделяется управлению магистральными газопроводами, особенно определяется устойчивость системы, а также выявляются возможные проблемы, мешающие ее сбалансированной эксплуатации.

Важность автоматической регулировки прямо пропорциональна расстоянию транспортировки газа, так как это увеличивает эффективность и стабильность функции системы.

Современные технологии позволяют изменять производительность газопровода в автоматическом режиме. Если необходимое оборудование отсутствует, то скорость и эффективность транспортировки могут резко упасть, до нуля.

С одной стороны, перемещение газа происходит под влиянием инерции. Однако с другой стороны, движение газа замедляется из-за изгибов труб и внутреннего сопротивления. Учитывая сложности конструкции оборудования, использование этих факторов требует индивидуального подхода.

Управление магистральным газопроводом осуществляется государственной компанией, в России это ОАО «Газпром».

Третий ключевой аспект — это обозначения. Специальные знаки и символы служат для информирования и предупреждения. Наличие таких обозначений — это обязательное условие использования магистральных газопроводов.

Обозначения позволяют определить местонахождение объектов, зоны опасности и глубину залегания трубопровода. Фактически эти знаки представляют собой столбики с двумя информационными блоками. На вертикальном блоке указывается площадь территории с повышенной опасностью, место залегания и другие важные параметры.

Горизонтальный блок, имеющий информацию о размещении опасного участка, устанавливается под углом до 30 градусов относительно поверхности земли и показывает расстояние в километрах по всей трассе.

Особенности строительства магистрального газопровода

Строительство магистрального газопровода проходит через несколько этапов, каждый из которых имеет свое значение для обеспечения надежности и долговечности всей системы.

- Подготовительные работы: На первом этапе перед началом строительства проводятся работы по очистке трассы от деревьев, кустарников и других препятствий. Также необходимо подготовить основание для укладки труб. В местах, где газопровод пересекает автомобильные и железные дороги, водоемы и другие препятствия, могут требоваться дополнительные подготовительные мероприятия.

- Монтаж трубопроводов: Основной этап строительных работ — это укладка труб в траншеи, где трубы соединяются с помощью сварки. Сварные швы обязательно проходят контроль на прочность и герметичность с использованием неразрушающих методов, таких как ультразвуковое исследование. Если это необходимо, трубы оснащаются теплоизоляцией и антикоррозийными покрытиями.

- Проверка герметичности и испытания: После завершения монтажа проводятся испытания для проверки герметичности системы, чтобы выяснить, нет ли утечек. Газопровод заполняют водой или воздухом под давлением, превышающим рабочее, и проверяют его на наличие утечек и дефектов.

Технологии и оборудование

Для строительства магистральных газопроводов применяются различные технологии и оборудование, которые обеспечивают высокое качество выполнения работ.

- Сварочные технологии и материалы: Используются современные методы сварки, такие как автоматическая сварка под флюсом, что позволяет гарантировать надежность соединений. Также применяются сварочные роботы, которые способствуют повышению скорости и точности выполнения строительных работ.

- Применение современных строительных машин и оборудования: В процессе строительства используются экскаваторы, трубоукладчики, сварочные агрегаты и другая специализированная техника, что существенно увеличивает скорость и качество работ на объеме.

- Методы прокладки труб: В зависимости от условий местности используются различные способы укладки: открытый способ (в траншее) и бестраншейные технологии (прокол или направленное бурение). Применение бестраншейных методов особенно необходимо при пересечении дорог и водоемов, так как они позволяют минимизировать ущерб для окружающей среды.

Установки комплексной подготовки

Комплекс подготовки газов и газового конденсата представляет собой значительное технологическое сооружение, состоящее из различных блоков:

- Процессы сепарации с одновременной очисткой от жидких углеводородов и охлаждением;

- Адсорбционная осушка, которая нацелена на извлечение молекул воды из газового сырья.

Завершающий этап подготовки включает дожимную компрессорную станцию. Готовая продукция соответствует установленным отраслевым стандартам и требованиям ГОСТ.

Компрессорные станции

Компрессорные станции делятся на головные и промежуточные. Эти установки осуществляют перекачку газа через блоки очистки, сжатия (где происходит его компрессия) и системы воздушного охлаждения. В магистральный газопровод газ поступает через специальное отверстие с обратным клапаном. Для стабильной работы компрессорной станции необходимо подведение систем водоснабжения, электричества и вентиляции.

Для обеспечения безопасности предусмотрена запорная трубопроводная арматура, которая позволяет перекрывать поток транспортируемого газа. Запорные устройства, включающие задвижку, площадку обслуживания, узел отбора давления, охранное устройство, освещение и сигнализацию, помогают гарантировать безопасность эксплуатации.

Компрессорные станции

Компрессорные станции имеют решающее значение для поддержания необходимого уровня давления и обеспечения транспортировки требуемого объема газа по трубопроводам. Здесь газ очищается от посторонних примесей, сушится, сжимается и охлаждается. После обработки газ снова вводится в трубопровод под установленным давлением.

Компрессорные станции являются частью наземных сооружений газопровода, наряду с газораспределительными и компрессорными станциями.

Компрессорные установки доставляются на строительную площадку в полностью готовом виде и устанавливаются через каждые 125 километров.

Компрессорная станция состоит из:

компрессорной станции для магистральных газопроводов.

- Самой компрессорной станции;

- Блока для ремонта и эксплуатации;

- Территории со специальными пылеуловителями;

- Градирни;

- Емкости для хранения воды;

- Масляной системы;

- Газоохлаждающих устройств и прочих необходимых элементов.

Рядом с компрессорной станцией часто строится жилой комплекс для операторов.

Компрессорные станции представляют собой отдельный вид антропогенного воздействия на природную среду. Исследования показали, что вблизи таких станций содержание оксидов азота в воздухе превышает допустимые нормы.

К тому же они являются значительным источником шума. Ученые установили, что длительное воздействие шума от компрессорных станций может привести к различным нарушениям в организме человека, способствуя развитию заболеваний и даже инвалидности. Также постоянный шум может заставлять диких животных и птиц менять свои места обитания, в результате чего происходит перенаселение и снижение продуктивности охотничьих угодий.

Здесь показывается монтажный блок для систем безопасности, который помогает контролировать состояние газопровода.

Особенности сооружений

Стоит обратить внимание на особенности монтажа газопроводов для природного газа в условиях городской застройки. Каркас здания станции обычно изготавливается из легких стальных конструкций. Крыша и стены могут быть выполнены из двух- или трехслойных легких панелей. В случае выбора второго варианта, секции будут иметь специальный каркас, обшитый с обеих сторон цинковыми, асбестоцементными или алюминиевыми листами.

В зависимости от условия давления в коллекторах, станции могут использовать от одного до трех вентиляторов, которые могут быть установлены последовательно или соединены для формирование групп из нескольких элементов, что значительно увеличивает энергоэффективность работы системы.