При выборе чиллера для конкретной задачи важнейшими характеристиками, на которые следует обратить внимание, являются максимальная мощность и холодопроизводительность устройства. Основными факторами, влияющими на решение о выборе конкретной модели, являются:

Факты, которые стоит знать о ЧИЛЛЕРАХ!

В системах кондиционирования воздуха, работающих на воздухе, источником холода выступает чиллер, который представляет собой водоохлаждающую холодильную машину.

Чиллеры производятся в различных типах, в зависимости от метода охлаждения конденсатора, комплектации (моноблочные или с вынесенным конденсатором), наличия или отсутствия встроенного гидромодуля, типа компрессора и режима работы (либо только охлаждение, либо отопление и охлаждение). Это позволяет выбрать модель, которая будет наиболее эффективна для конкретных условий эксплуатации.

Ассортимент чиллеров значительно расширился благодаря внедрению более эффективных типов компрессоров, таких как спиральные, одновинтовые и двухвинтовые, которые успешно заменили традиционные поршневые компрессоры в диапазоне малых, средних и больших производительностей.

Также наблюдается рост числа чиллеров с встроенным гидравлическим модулем, включая модели с аккумулирующим баком. Это позволяет улучшать производительность и эффективность работы оборудования.

Применение пластинчатых и поверхностных теплообменников в качестве испарителей способствовало уменьшению размеров и веса агрегатов, что делает их более удобными для установки и эксплуатации.

Современные экологические требования способствовали переходу на безопасные для окружающей среды хладагенты, такие как R407C, R134a и R410A.

В зависимости от способа охлаждения конденсатора чиллеры разделяются на:

- чиллеры с воздушным охлаждением конденсатора

- чиллеры с водяным охлаждением конденсатора

Наиболее широкое применение находят чиллеры с воздушным охлаждением конденсатора, когда тепло отводится на улицу с помощью воздушного потока. Этот метод требует установки агрегата снаружи здания или применения специальных мероприятий для обеспечения надежной работы системы охлаждения.

Чиллеры с воздушным охлаждением конденсатора бывают и в моноблочном исполнении, где все элементы агрегата объединены в одном блоке, и с выносным конденсатором, который размещается вне здания, например, на крыше или во дворе, в то время как основной блок может находиться в помещении.

Основной блок соединен с воздушным конденсатором, установленным на улице, с помощью медных фреонопроводов.

Моноблочные чиллеры можно встретить как с осевыми, так и с центробежными вентиляторами. Важно отметить, что осевые вентиляторы не подходят для работы в вентиляционной системе, поэтому чиллеры с такими вентиляторами должны быть установлены только на открытом воздухе, и следует избегать любых препятствий, которые могут помешать поступлению воздуха в конденсатор и его выбросу вентилятором.

Конфигурации чиллеров

- стандартная

- с пониженным уровнем шума, что достигается за счет устройства звукопоглощающего кожуха для компрессора и уменьшения скорости вращения осевых вентиляторов конденсатора по сравнению со стандартной конфигурацией

- со значительным снижением уровня шума, достигаемым путем создания звукопоглощающего кожуха для компрессора, увеличения площади живого сечения конденсатора для прохождения воздуха, снижения скорости вращения осевого вентилятора, установки компрессора на пружинные антивибрационные опоры, а также применения гибких вставок на нагнетательных и всасывающих трубопроводах холодильного контракта

Требования к уровню звуковой мощности, создаваемой работающим чиллером с осевыми вентиляторами при установке за пределами зданий, зачастую могут быть не слишком строгими, если в данной области не установлены особые ограничения по уровню шума. В таких случаях, если ограничения существуют, необходимо будет произвести расчет уровня звукового давления в помещениях, связанных с шумом, и при необходимости подобрать чиллеры специальной конфигурации.

Производители обычно указывают в своих каталогах значения уровня звуковой мощности для определенного типа и типоразмера чиллеров по октавным полосам, а также общий уровень звукового давления, измеренный на высоте 1 метра от поверхности блока как при полной, так и при частичной нагрузке (50%).

В зависимости от конфигурации чиллеров в каталогах можно найти указания на диапазон рабочих температур, в том числе на максимальные температуры воздуха на входе в конденсатор.

При расчетной температуре наружного воздуха выше 35 градусов по Цельсию существенно снижается холодопроизводительность чиллера, что отрицательно сказывается на условиях теплообмена в конденсаторе.

В зависимости от условий эксплуатации доступны чиллеры для стандартной температуры среды и для высоких температур. В последних случаях конденсатор имеет увеличенную поверхность теплообмена.

Назначение чиллера

Термин «чиллер» происходит от английского слова «Chiller», что переводится как «охлаждающий теплообменник». Это оборудование находит широкое применение в таких отраслях, как металлообработка, химическая и пищевая промышленность, машиностроение, металургия и индустрия литья пластмасс. Оно используется для снижения температуры жидкости, циркулирующей в системах охлаждения, с тем, чтобы обеспечить работу оборудования в заданных температурных условиях. При этом теплоноситель, обычно это вода, циркулирует по технологическому оборудованию, охлаждая его и аккумулируя тепловую энергию, после чего направляется к чиллеру, где отдает тепло хладагенту, возвращаясь обратно к оборудованию. Этот процесс повторяется циклически.

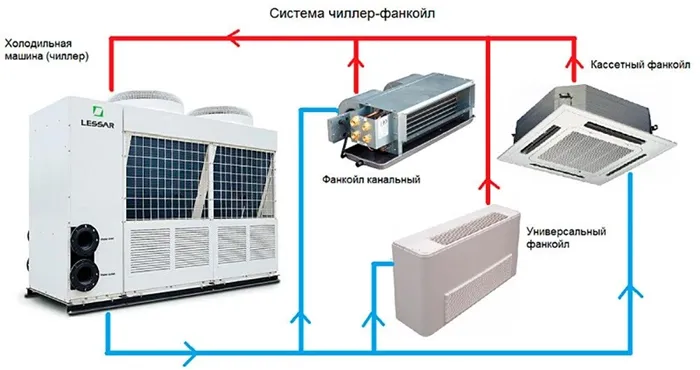

Центральные системы кондиционирования используют схему «чиллер – фанкойл» для быстрого достижения и поддержания нужной температуры в помещениях. Такие устройства незаменимы при необходимости стабилизации температуры. Правильно подобранная производительность чиллеров может позволить понижать температуру как в небольших помещениях, так и в многоквартирных и многоэтажных зданиях. Максимальная мощность таких установок может достигать 9000 кВт.

Принцип работы чиллера

Принцип работы данного устройства основывается на физических процессах изменения температуры и переноса тепла. Температура любой жидкости увеличивается при сжатии и уменьшается при расширении. В чиллере тепло от теплоносителя передается хладагенту, который, в свою очередь, нагревается благодаря высокотемпературному потоку.

Иными словами, чиллер представляет собой мощную холодильную установку, которая занимает ключевую позицию в различных системах кондиционирования. Его работа включает в себя быстрое охлаждение теплоносителя с использованием физических свойств рабочего вещества и возврат охладителя с пониженной температурой обратно в систему кондиционирования.

Принцип работы

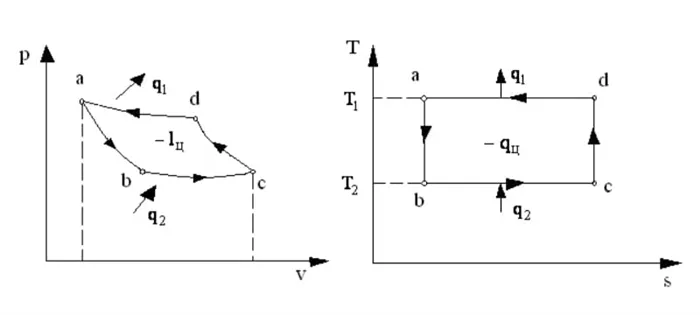

Основой теоретического обоснования, на котором базируется современное холодильное оборудование, включая морозильные шкафы, кондиционеры и, в частности, чиллеры, является второй закон термодинамики. Хладагент, который находится в виде пара внутри таких агрегатов, проходит процесс, известный как обратный цикл Ренкина, что является одной из форм обратного цикла Карно. В этом процессе основной переход энергии осуществляется не через сжатие или расширение, а посредством фазовых переходов: превращение жидкости в пар и обратный процесс конденсации.

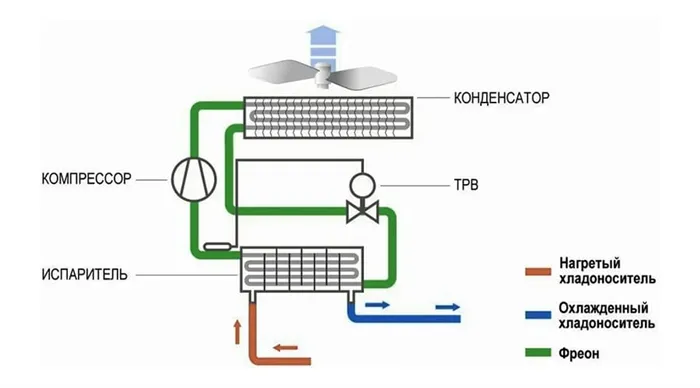

Современный промышленный чиллер состоит из трех основных узлов. Это компрессор и два теплообменных контура – конденсатор и испаритель. Основная задача испарителя заключается в отводе тепла от охлаждаемого объема. Для выполнения этой задачи через него прокачивается поток воды и хладагента. При этом температура хладагента возрастает, он переходит в газообразное состояние и забирает тепловую энергию у жидкости, что позволяет обеспечить охлаждение воды или другого теплоносителя.

Далее фреон в газообразной форме попадает в компрессор, где контактирует с обмотками электродвигателя, что обеспечивает их охлаждение. В этом процессе горячий газ сжимается и нагревается до температуры от 80 до 90 градусов Цельсия, одновременно смешиваясь с маслом, находящемся в компрессоре.

На следующем этапе сжатый и нагретый газ подается в конденсатор, где он охлаждается потоком холодного воздуха. Затем хладагент в теплообменном контуре теряет температуру, переходит в жидкое состояние и проходит через фильтр-осушитель, освобождаясь от влаги, после чего начинается новый цикл.

На завершающем этапе хладагент проходит через терморегулировочный вентиль (ТРВ), где его давление снижается. После выхода из ТРВ фреон оказывается в состоянии смеси жидкости и пара низкого давления. В этой форме он поступает в испаритель, где завершается цикл, и хладагент снова превращается в пар, забирая тепловую энергию у воды. Затем нагретый пар покидает теплообменник, что дает возможность запустить процесс заново.

Виды чиллеров

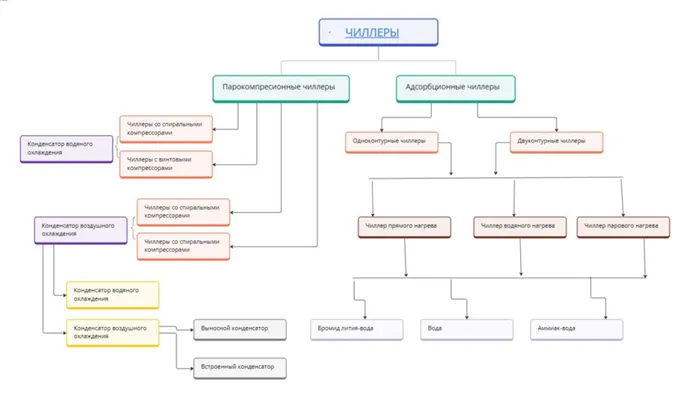

Чиллеры можно классифицировать по принципу работы на две основные группы: парокомпрессионные и абсорбционные. При этом парокомпрессионные установки подразделяются по типу компрессора на:

- Модели со спиральным компрессором.

- Чиллеры с винтовыми компрессорами.

- Поршневые системы.

- Роторные установки.

Все эти устройства могут иметь конденсатор с водяным или воздушным охлаждением. Воздушные модели, в свою очередь, следует подразделять на выносные (с отдельным размещением наружного блока) и встроенные (моноблоки).

Главным конструктивным отличием чиллеров с водяным охлаждением конденсатора от воздушных является тип используемого теплообменника. Воздушные модели используют трубчато-ребристые конструкции, тогда как водяные rely on пластинчатые теплообменники, через которые циркулирует вода. Жидкость для водяного охлаждения поступает из градирни или сухого охладителя, известного как драйкулер или сухая градирня. Последний вариант наиболее предпочтителен для снижения расхода воды и, следовательно, снижения эксплуатационных затрат. Преимущества водяного охлаждения также включают компактные размеры оборудования и его возможность установки в закрытых помещениях без выхода на улицу.

Абсорбционные чиллеры могут быть классифицированы по нескольким критериям:

- По количеству контуров – одно- и двухконтурные.

- По принципу нагрева адсорбента: прямой и паровой нагрев.

- По используемому адсорбенту – бромид-литиевые и аммиачные.

Аспекты проектирования систем на основе чиллеров

Внедрение чиллеров в крупномасштабные проекты холодоснабжения обусловлено их экономической эффективностью. Такие мощные агрегаты обеспечивают непревзойденную холодопроизводительность, высокую экологическую безопасность и результативность применения. С помощью новых поколений чиллеров можно проектировать системы кондиционирования с неограниченными длинами трасс. При разработке проектной документации важно учитывать множество различных факторов, включая:

- функциональное назначение системы;

- массу и длину чиллера, количество компрессоров, вентиляторов и других компонентов;

- особенности установки оборудования и подключения трубопроводов;

- расчет нагрузки на виброопоры;

- установку фильтра для предотвращения засорения испарителя;

- специфику архитектуры зданий и показатели теплоизбытка;

- характеристику места установки с учетом тепловых выбросов в окружающую среду;

- возможность применения автоматизированного управления, определения поломок и проведения самодиагностики неисправностей.

Техническая документация обязательно включает информацию о том, для какого теплоносителя проводились расчеты и при какой минимальной температуре чиллер может функционировать без дополнительных мер предосторожности. Также в готовом проекте содержатся чертежи, перечень необходимых комплектующих и расходных материалов, расчет гидравлической сети и оценка энергоэффективности.

Профессиональная разработка проекта, учитывающая специфические требования заказчика, также подразумевает внимание к его пожеланиям относительно надежности, стоимости и функциональности системы холодоснабжения.

Правильность выбора чиллера

Важность понимания работы и особенностей чиллеров не следует недооценивать, так как это играет решающую роль в подборе подходящей модели. Особое внимание стоит уделить следующим характеристикам:

- теплоноситель — наиболее часто используется вода, но есть модели, работающие с незамерзающей жидкостью, предназначенные для низкотемпературных условий;

- функции устройства — большинство чиллеров предназначены для охлаждения жидкости, однако могут быть случаи, когда потребуется также нагрев с использованием теплового насоса;

- период работы — чиллеры, предназначенные для круглогодичного использования, защищены от перепадов температуры, в отличие от сезонных моделей;

- температурный режим — числовые значения разницы охлаждения чиллера;

- место размещения — установка может производиться как в закрытом помещении, так и на открытом воздухе, на различных основаниях: от грунта до бетонных поверхностей.

Габариты чиллера также имеют значение. Если его устанавливают на открытом воздухе, требования к размерам можно ослабить. Однако для установки в помещении этот параметр становится критически важным. В комнате должно быть достаточно места не только для установки устройства, но и для его удобного обслуживания. Важно следить за температурой в таком техническом помещении, так как от нее зависит эффективность конденсации хладагента. Поддержание температуры ниже 35 градусов Цельсия позволяет избежать проблем с работоспособностью чиллера, но некоторые модели могут иметь иные температурные пределы, которые обязательно указываются в их инструкции по эксплуатации.

Производители подбирают чиллеры и гидромодули исходя из индивидуальных проектов и схем. Это связано с огромным разнообразием моделей на рынке: одинаковые узлы могут давать различные результаты в одинаковых условиях. Особенное внимание нужно уделять аккумулирующему баку, от характеристик которого также зависит работоспособность чиллера.

Монтаж, управление и обслуживание

Чиллер представляет собой сложный в устройстве агрегат, поэтому его установка и обслуживание требуют значительного времени. Сначала разрабатывается проект монтажа, учитывающий расположение устройства, план помещения и детальные спецификации. На этом этапе специалисты производят расчеты и оценку всех нюансов, после чего формируется смета.

Работы проводятся исключительно в соответствии с проектом, включая закупку конкретных фитингов, труб и прочего необходимого оборудования. Безусловно, следует рассматривать возможность закупки материала с запасом, так как продолжение установки при нехватке комплектующих невозможно — не каждая замена будет соответствовать требованиям. Все эти вопросы решают проектировщики и квалифицированные специалисты, обладающие необходимыми сертификатами.

Обвязка чиллера — это отдельная процедура, которая также обязательно закладывается в проект на стадии его разработки. В процессе установки чиллера укрепляются три ключевые зоны:

- чиллер, который подключается к холодильному контуру;

- гидромодуль, если он включает в себя несколько жидкостей одновременно;

- фанкойлы, которые предназначены для охлаждения воздуха в помещениях.

Эта работа также выполняется квалифицированными специалистами, так как неосторожные действия могут существенно повредить агрегат.

Управление чиллером осуществляется в трех вариантах: местном, удаленном и комплексном. При местном управлении все настройки производятся непосредственно на месте, при удаленном — панель управления размещена в отдельном помещении. Комплексный вариант является самым дорогим, но в то же время наиболее предпочтительным, так как значительно упрощает управление. Большинство чиллеров поддерживает все три метода настройки, однако их следует обсудить на этапе проектирования системы. В случае необходимости можно установить систему управления и после завершения монтажа.

Холодильный агент — одна из важнейших составляющих чиллера. Обычно его заправляют в систему только после полного завершения установки, однако моноблочные устройства могут поступать уже заполненными с завода. Наиболее распространенным фреоном является R410A, который отличается высокой эффективностью и безопасностью. Хотя есть и другие аналоги, они либо менее распространены, либо встречаются только в устаревших моделях.

Завершающим этапом после монтажа и заправки является проверка чиллера на наличие утечек охлаждающего агента. Недостаточно надежные соединения в замкнутой системе могут привести к утечкам фреона. Это не только снизит эффективность охлаждения, но и может повредить другие компоненты агрегата.

Если все в порядке и никаких нарушений не обнаружено, выполняется запуск чиллера с проверкой всех его компонентов. Это мероприятие обязательно должно проходить под контролем специалиста, который способен выявить любые неполадки, если таковые имеются. Присутствие представителя компании-установщика необходимо и по юридическим причинам, так как самостоятельный запуск может привести к утрате гарантии. Первый запуск фиксируется в акте приемки.

Эксплуатация чиллера требует соблюдения определенных мер, в том числе регулярного обслуживания в соответствии с установленными графиками, указанными в инструкции. Это позволит обеспечить долгосрочную работоспособность устройства, надежную защиту от поломок и безопасность в его эксплуатации. Также важно контролировать работу автоматизации, не отключая системы, так как перегрев жидкости может привести к выходу из строя испарителя, что в свою очередь может потребовать полной замены устройства.

Любые технические обслуживания должны выполняться сертифицированными профессионалами. Обычно такие услуги предоставляет компания-установщик, и игнорировать их не стоит. Регулярные проверки помогут предотвратить поломки узлов агрегата и снизить затраты на ремонт.