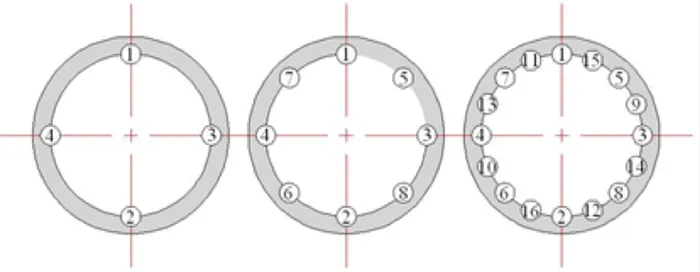

Затяжка проводится в два этапа. На первом этапе болты затягиваются с минимальной силой, а на втором — происходит окончательное подтягивание. Важно отметить, что необходимый момент затяжки болтов указан в соответствующих ГОСТах. Правильная установка фитинга требует соблюдения определенной последовательности операций.

О фланцевых соединениях

Фланцевое соединение является одним из самых распространенных способов соединения стальных трубопроводов в промышленности. Данный метод применяется для стыковки труб в системах водоснабжения, магистрального отопления, газоснабжения, а также в нефтегазовых трубопроводах.

Фланцевые соединения находят широкое применение благодаря своей универсальности. Они позволяют:

- Соединять трубы между собой или с различными устройствами, выполненными из различных материалов; устанавливать запорную и регулирующую арматуру;

- Осуществлять очистку трубопроводов;

- Встраивать измерительные приборы;

- Отключать участки трубопроводов для ремонта.

Вместе с резьбовыми соединениями, фланцевые соединения являются одними из самых популярных в различных областях. Их применение охватывает широкий спектр, от монтажа технологических трубопроводов до сборки ракетных двигателей. Стяжка по двум плоскостям позволяет получить надежное и герметичное сопряжение, в котором все элементы равномерно нагружены и могут выдерживать значительные нагрузки без деформации, смещения или разрушения. Фланцы могут иметь различные конфигурации в зависимости от типа уплотнения, которое применяется между ними. В практическом применении существуют несколько вариантов:

К примеру, воротниковые фланцы рассчитаны на рабочее давление от 0,1 до 20 МПа при температурах от -200 до +600°C. Выступ, находящийся в центральной части (воротник), приваривается к трубе встык одним швом. Плоские фланцы, в свою очередь, могут выдерживать давление до 2,5 МПа при температурном диапазоне от -70 до +300°C.

В качестве уплотнительного материала, который устанавливается между сопрягаемыми фланцами, используются различные материалы, такие как:

- Картон;

- Паронит;

- Резина;

- Фторопласт;

- Асбест;

- Медь;

- Латунь;

- Нержавеющая сталь.

Прокладки из паронита применяются на трубопроводах с рабочими средами, такими как перегретая пресная вода, сухие и нейтральные инертные газы, пар, воздух, аммиак (как в газообразном, так и в жидком состоянии), азот и кислород, а также нефтепродукты. Резиновые прокладки подходят для работы в трубопроводах с нейтральной рабочей средой, как, например, горячая вода или инертные газы.

Фторопластовые прокладки предназначены для трубопроводов, в которых рабочей средой являются перегретая вода, пар, нефтепродукты и прочие агрессивные жидкости.

Кольцевые канавки на зеркале фланца

Основной рабочей поверхностью фланца считается его зеркало, где протачивают концентрические канавки. Данное решение предназначено для вдавливания мягкой прокладки во время затяжки фланцевого соединения, что в свою очередь увеличивает его плотность. Выступы и впадины на зеркале фланца помогают правильно расположить прокладку и предотвращают ее выталкивание под давлением рабочей среды.

Особенно критично обеспечить такой рельеф зеркала фланцевого узла при комплектовании полимерных трубопроводов, где рабочей поверхностью выступают торцы втулок под фланец. Это обеспечивает необходимый уровень герметизации узла.

Отличительные черты фланцевых соединений

Фланцы представляют собой разъемные соединения, которые чаще всего применяются в различных промышленных сферах. Они используются для соединения частей аппаратуры. Например, выполняется подключение трубопроводов к различным устройствам, трубопроводной арматуре и датчикам контрольно-измерительных приборов, а также соединяются участки трубопроводов.

Распространенность фланцевых соединений объясняется множеством преимуществ. В первую очередь, стоит отметить, что фланцы допускают многоразовый монтаж и демонтаж.

Кроме того, эти соединения считаются прочными и надежными, что позволяет их использовать в трубопроводах, работающих под высоким давлением. При правильной установке такое соединение будет абсолютно герметичным. Главное условие — это соответствие присоединительных размеров фланцев с допустимыми погрешностями.

Важно регулярно подтягивать стыки, чтобы обеспечить долговечность фланцевого соединения. Эта процедура необходима в условиях воздействия механической вибрации или изменениях температуры и влажности окружающей среды.

Если сечение труб значительное, то подтяжка должна проводиться чаще, так как на фланцы будет оказываться значительная нагрузка. С целью обеспечения герметичности нужно использовать прокладки с высокой уплотнительной способностью между фланцами.

Для крупных трубопроводов фланцевое соединение является идеальным решением, так как оно обеспечивает устойчивость к высокому давлению и резким температурным изменениям. Фланцы подходят не только для соединений, но и для стыков, даже в условиях использования специализированных материалов или в агрессивной среде. Они также позволяют перераспределить нагрузку в местах соединения, что особенно актуально для паропроводов и предприятий химической промышленности.

Однако для труб небольшого диаметра монтаж фланцевых соединений может оказаться нецелесообразным. В подобных случаях более выгодными являются резьбовые (муфтовые) соединения, которые соответствуют необходимым требованиям и имеют более низкие затраты.

Форма фланцев чаще всего представляет собой округлую конструкцию, что обеспечивает их надежность и простоту в изготовлении. Тем не менее, в случае надобности можно произвести фланцы квадратной или прямоугольной формы. Однако такие фланцы сложнее обрабатывать, не всегда гарантируют герметичность соединения и, следовательно, используются довольно редко.

Составляющие фланцевых соединений

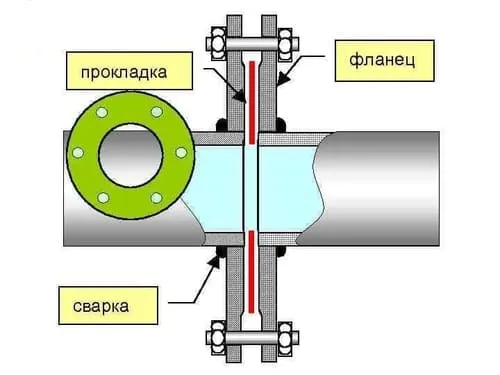

Сборка фланцевых соединений осуществляется с помощью крепежных элементов и сварки. Соединительный комплект состоит из следующих основных элементов:

- Фланец — это металлическая деталь плоского профиля, на которой симметрично расположены крепежные отверстия.

- Фланцевый крепеж.

- Прокладки (уплотнения соединения).

Крепление фланцев с помощью специального крепежа осуществляется с использованием шпилек, болтов, шайб (граверов) и гаек. Эти компоненты могут быть выполнены из различных материалов и подбираются в зависимости от типа фланца, с учетом диаметра крепежных отверстий (в миллиметрах).

При резьбовых фланцевых соединениях существуют строгие нормы, касающиеся характеристик шага резьбы. Параметры резьбы обозначаются в миллиметрах (метрический тип) или в дюймах (дюймовый тип). Важно, чтобы произведенный крепеж соответствовал ГОСТа и требованиям нормативных документов.

Монтаж фланцев производится с использованием следующих элементов крепежа:

- Болт представляет собой стержень с резьбой на одной стороне и многогранной головкой на другой. Основными параметрами являются длина болта (в миллиметрах) и метрическая резьба.

- Шпилька является крепежным элементом в виде стержня с резьбой на концах. Одно резьбовое соединение устанавливается в основную конструкцию, второе — фиксируется с помощью гайки. В некоторых случаях на обоих концах стержня устанавливаются гайки.

- Гайки представляют собой многогранные элементы с отверстием и резьбой внутри. Их роль заключается в стягивании фланцев с помощью болта. Используются вместе с шайбами.

- Шайба представляет собой плоскую круглую деталь с отверстием и располагается под гайкой для предотвращения повреждения фланцевого покрытия или запорной арматуры. Шайба необходима для обеспечения стабильности крепежа, оптимального прижима и устранения перекосов. В большинстве случаев используются прижимные, концевые и стопорные шайбы.

- Гравер представляет собой круглую рассеченную шайбу с квадратным профилем. Обычно он изготавливается из закаленной стали и располагается между гайкой и плоской шайбой для обеспечения устойчивости гайки и предотвращения ее раскручивания.

Благодаря строгому классифицированию фланцев по классам, они используются по всему миру без подгонки параметров. Устранить различия в классификациях можно с помощью специальных таблиц перевода.

Кроме стандартных фланцев, иногда требуются изделия со специфическими диаметрами и расположением крепежей. У фланцев, изготовленных по спецзаказу, конструкция может отличаться; могут быть предусмотрены выступы, пазы и дополнительные отверстия. Их производят индивидуально по специальным чертежам для решения специализированных технологических задач.

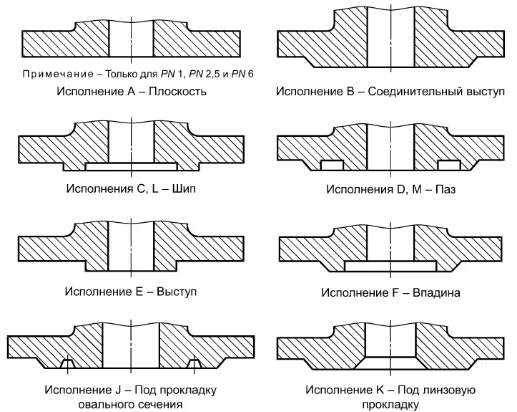

Исполнения

Исполнение определяет характеристики геометрии соединительной поверхности и зависит от технологического применения изделия. Первое исполнение является базовым и наиболее распространенным согласно стандартам.

Согласно тому же ГОСТу, выделяют девять исполнений уплотнительных поверхностей:

- А – плоскость;

- В – соединительный выступ;

- С, L – шип;

- D, M – паз;

- E – выступ;

- F – впадина;

- J – под прокладку овального сечения;

- K – под линзовую прокладку.

Материал фланцев

Государственный стандарт предписывает использование определенных материалов для производства арматуры, и выбор материалов обычно основывается на типе труб. Другие факторы включают:

- Температурный режим;

- Коррозионная стойкость;

- Рабочее давление;

- Химическая агрессивность рабочих сред;

- Пластичность.

В качестве материала для арматуры чаще всего используются сталь и чугун. Среди сталей предпочтение отдается конструкционным углеродистым сталям, таким как ст.20, низколегированной стали 09Г2С и нержавеющей стали 12Х18Н10Т. Реже применяются алюминий, латунь, бронза, титан и полипропилен.

Требования также касаются герметичных прокладок. Выбор материала для прокладок зависит от назначения трубопровода, характеристик соединения и рабочей среды. Прокладки могут быть следующими:

- Нематаллические (резина, фибра, паронит, фторопласт, асбокартон) — наиболее распространенный тип;

- Металлические (медные, стальные), при этом твердость металла должна быть ниже, чем у фланцевого материала;

- Комбинированные, изготовленные из двух и более материалов (например, металл-полимер/графит, резина-полимер).

Таблицы зависимости материала от условий эксплуатации можно найти в ГОСТах.

Стандарты фланцев

В мире существуют различные классификаторы фланцев. В странах постсоветского пространства действуют государственные стандарты, в то время как в Европе применяется система DIN. В США, Японии и Австралии используется стандартизация ANSI/ASME. Взаимосвязь между этими системами обеспечивается через специальные таблицы перевода, что позволяет использовать фланцы в различных странах без необходимости подгонки параметров. В нашей стране для регламентации производства фланцевых соединителей использовались нормативные документы ГОСТ 12815 – ГОСТ 12822. На основании этих стандартов в России был разработан единый документ ГОСТ 33259-2015, который содержит основные характеристики соединительных элементов.

Комплект арматурного узла включает фланец с отверстиями, крепежные детали и прокладки. При подборе крепежа учитываются размеры отверстий на плоскости детали.

Резьбовой способ подключения фланцев обеспечивает накрутку гайки на болт или шпильку. Чтобы обеспечить прочность соединения, под гайку устанавливаются шайба и гравер.

Для решения специализированных задач могут быть изготовлены нестандартные металлоизделия, которые отличаются по геометрии и размерам, утвержденным соответствующими чертежами.

Надежность фланцевых соединений во многом зависит от качества прокладки, которая заполняет промежуток между соединяемыми деталями. Прокладки могут быть как неметаллическими, так и металлическими (резина, паронит, ТРГ, фторопласт и т.д.). Они должны соответствовать форме и размеру уплотнительных поверхностей, чтобы предотвратить выдавливание во время сборки. Фланцевое соединение составляет альтернативу сварным; оно упрощает техническое обслуживание системы, допускает возможность демонтажа и повторной установки, а также гарантирует надежность эксплуатации. Важно регулярно подтягивать крепеж на стыках.

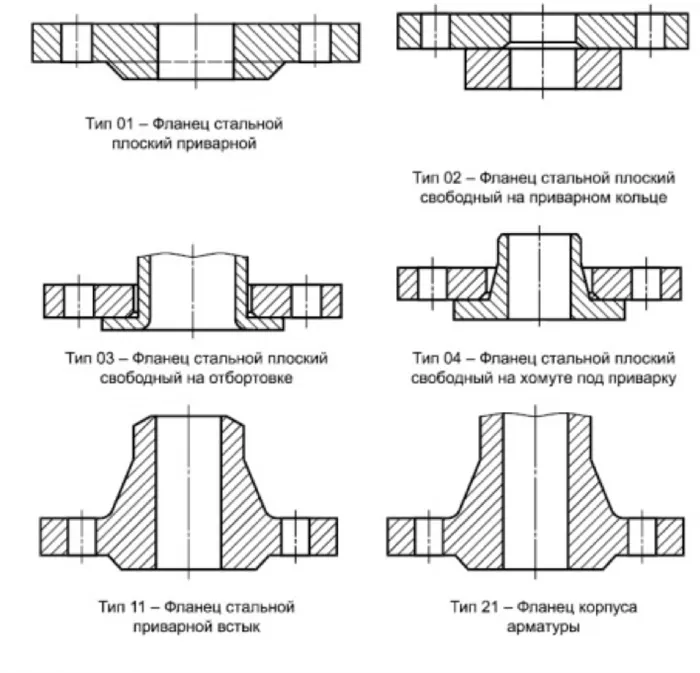

Типы фланцевых соединений по ГОСТ 33259-2015

Государственный стандарт содержит требования к чугунным и стальным фланцам, которые способны выдерживать условное давление до 25 МПа. В документе представлены их характеристики:

- Конструкция и размерные параметры;

- Назначение;

- Типы фланцев;

- Вид уплотнительной поверхности;

- Испытания на качество;

- Материалы изделий и прокладок, соответствующие условиям эксплуатации;

- Механические свойства;

- Расчетная масса.

Для типов 01, 02, 11, 21 представлены два размерных ряда, причем предпочтение отдается первому.

Документ также определяет восемь основных исполнений уплотнительных поверхностей с конструктивными особенностями, такими как наличие выступа, шипа, паза и впадины, а также приспособления под овал и линзовую прокладку.

Плоские приварные фланцы (тип 01)

Для установки на аппаратах и трубопроводах в нефтегазовом и энергетическом секторах используются стальные кольца Ду 10 ─ 2400 мм, способные выдерживать давление до 2,5 МПа и температурные колебания от -40 до +300°C. Сборочные единицы производятся методом горячей ковки/штамповки и механической обработки из сталей ст.20, 09Г2С, 12Х18Н10Т, 10Х17Н13М2Т. Сборка осуществляется путем насаживания фланца на трубы со сваркой двойным швом по окружности снаружи и изнутри.

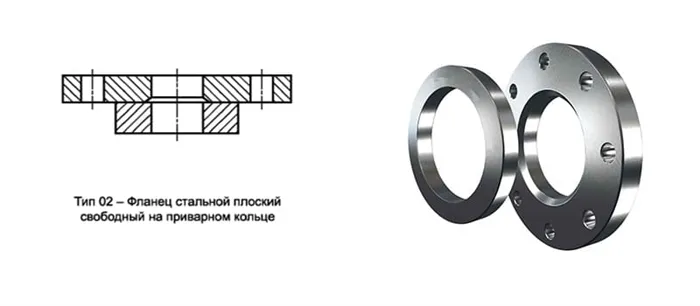

Свободный плоский фланец на приварном кольце (тип 02)

Конструкция данного типа фланца позволяет стыковать арматурные элементы с условным диаметром от 10 до 600 миллиметров, включая труднодоступные участки труб. Приварка кольца к трубе исключает контакт детали с транспортируемыми веществами, обеспечивая рабочее давление до 25 кгс/см² и эксплуатацию при температуре не ниже -40°C.

Плоские свободные фланцы на отбортовке (тип 03)

Фланцы данного типа на отбортовке используются для экономии дорогостоящих высоколегированных стали, поскольку соединение может быть выполнено, например, из алюминия, при минимальном давлении PN 2,5 и максимальном PN 16.

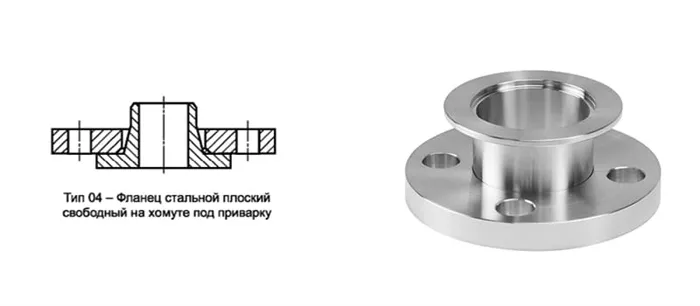

Плоские свободные фланцы на хомуте под приварку (тип 04)

При монтаже сначала устанавливается соединительная часть, после чего приварится хомут. Этот тип фланца (с диаметром от 10 до 600 мм) подходит для нагрузок 10, 15 и 25 кгс/см². Для их изготовления используются марки углеродистой, низколегированной и антикоррозионной стали.

Фланцы воротниковые приварные встык (тип 11)

В этом типе фланцев конические втулки-шейки присоединяются встык к обечайке с прочным сварным швом, который придаёт соединению жесткость и прочность. Такие металлические изделия имеют условный проход от 10 до 4000 миллиметров и могут выдерживать давление до 20 МПа в зависимости от типа металла и технологии его производства. Изготовление из листового проката не допускается; рекомендуются штампованные заготовки или ковки. Наличие воротника предотвращает турбулентность транспортируемых жидкостей и облегчает проведение рентгенографических проверок на предмет утечек в месте соединения.

Прочность и герметичность

Прочность и герметичность являются двумя основными требованиями к фланцевым соединениям. Под прочностью подразумевается способность конструкции выдерживать нагрузки без разрушений, а под герметичностью — способность обеспечить отсутствие утечек рабочей среды. Поскольку фланцевые соединения являются разъемными, задача обеспечения герметичности на стыке фланцев особенно важна, особенно в условиях опасной или токсичной рабочей среды.

Некоторые факторы, оказывающие влияние на прочность и герметичность фланцевого соединения, включают:

- Усилие затяжки болтов и шпилек;

- Внутреннее и наружное давление;

- Внешняя осевая сила;

- Внешний изгибающий момент;

- Усилия, вызванные температурными деформациями.

Помимо затяжки крепежа, воздействия давления, осевых сил и изгибающих моментов, фланцевое соединение может подвергаться усилиям от температурных деформаций. Это происходит, когда разные элементы фланцевых соединений имеют несовпадающие коэффициенты температурного расширения, что приводит к стеснению при их соединении. То есть, элементы, которые стремятся удлиниться под воздействием температуры, не могут сделать это свободно и, в результате, испытывают стеснение.

Этапы расчета фланцевых соединений на прочность и герметичность

Процесс расчета фланцевых соединений на прочность и герметичность включает пять основных этапов:

- Определение усилия, необходимого для сжатия прокладки и обеспечения её герметичности;

- Расчет усилия в болтах (или шпильках) в условиях эксплуатации и при затяжке для достижения герметичности соединения;

- Проверка прочности болтов и прокладок;

- Расчет прочности фланцевых элементов как при затяжке, так и в условиях работы;

- Проверка углов поворота фланцев. Под временем описания этапов используются термины, относящиеся к затяжке и рабочим условиям.

Для аппаратов мы применяем термин «расчетные условия» (включая монтаж, рабочие условия и гидроиспытания), тогда как для уточнения фланцевых соединений у нас есть термин «затяжка» (означая затягивание крепежных элементов — болтов или шпилек). Это отражает условия процесса монтажа, но в расчетах фланцевых соединений чаще используется термин «при затяжке».