Кроме того, упрощённость производственного цикла и последующая экономия на таких расходах, как аренда больших площадей, заработная плата сотрудников и другие традиционные затраты заводов, не являются единственными достоинствами той бизнес-идеи, о которой пойдет речь в дальнейшем.

Как производят саморезы

Саморезы занимают важное место в строительной отрасли и могут быть применены в различных областях. Важно подробно рассмотреть процесс их производства, чтобы лучше понять конструктивные особенности этих крепежных изделий.

В строительстве саморезы используются для создания каркасных конструкций, стропильных систем, а также при монтаже полов, потолков и обшивок. Крепежные элементы должны выдерживать значительные нагрузки, поэтому крайне важно, чтобы они изготавливались из прочных и пластичных материалов.

На современных заводах чаще всего используют сталь различных марок, таких как СТ 10 КП или СТ 08 КП. Эти марки стали обрабатываются в химико-термических условиях и имеют высокие показатели твердости и пластичности, хотя они могут быстро терять свои качества.

В начале производственного цикла из выбранных марок стали изготавливается проволока, диаметр которой соответствует нужным параметрам саморезов. После этого проволока наматывается в бухты и отправляется на заводы для дальнейшей переработки в строительные метизы.

Формирование заготовок

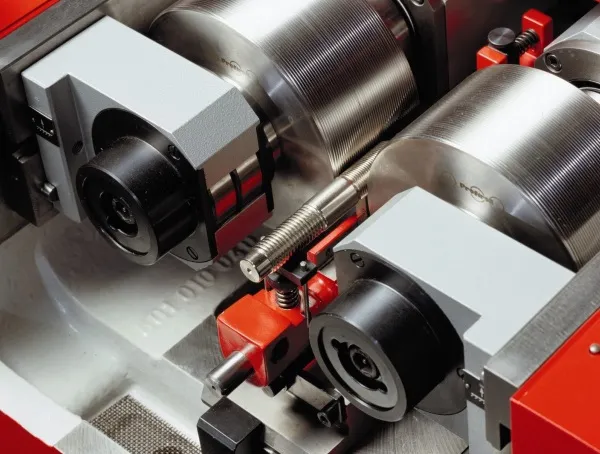

На заводах, занимающихся производством саморезов, стальная заготовка поступает к холодновысадочным станкам, где проводится ее предварительная обработка. Результатом этого процесса является подготовка к дальнейшим этапам производства метизов, которые включают в себя следующие операции:

- нарезка заготовок необходимой длины;

- прессование для создания шляпки с заданным шлицем.

Шлицы на шляпках предназначаются для использования с крестовыми и другими типами отверток, что делает саморезы универсальными в эксплуатации.

Создание резьбы

После этапа производства заготовок следует контроль качества, который помогает устранить бракованные изделия. Квалифицированные специалисты тщательно проверяют метизы на соответствие требуемым техническим характеристикам, включая длину и диаметр, а также проверяют их поверхность на наличие дефектов.

Те метизы, которые успешно прошли контроль качества, переходят к резьбонарезному станку. Изготовленные заготовки подаются на конвейере в шнек, где они располагаются шляпкой вверх. В результате на метизах нарезается резьба с нужным шагом, которая формируется при протягивании между плоскими плашками. В финале образуется саморежущее острие.

Процесс закаливания

После обработки на резьбонарезном станке саморезы принимают узнаваемую форму. Готовые изделия помещаются в специализированный бункер и термопечь, где проходит процесс закаливания. После чего специалисты снова проверяют качество продукции. Процедура обжига осуществляется медленно при температуре около 930 °С, после чего метизы помещаются в емкости с охлаждающей жидкостью для успешной закалки.

Окраска

После окончания процесса закаливания саморезы направляются в специальное устройство, где на их поверхность наносится защитное покрытие, которое предохраняет их от коррозии и других внешних факторов. Существует несколько методов обработки в зависимости от назначения саморезов:

- фосфатирование;

- оксидирование;

- гальваническое цинкование (как белое, так и желтое).

Например, саморезы, предназначенные для работы с металлоконструкциями, обычно окрашиваются в желтый цвет.

Финальный этап

Описанная выше технология является общепринятой и может быть применена ко всем видам метизов. На заключительном этапе снова проводится контроль качества. В результате изготавливаются только самые прочные экземпляры, полностью соответствующие действующим стандартам и нормативам для крепежей.

Автоматические линии

На небольших предприятиях для производства конструкций используются холодновысадочные и резьбонарезные станки. В то время как более крупные фабрики предпочитают использовать дорогостоящие автоматизированные линии.

Переход от одного станка к другому осуществляется с помощью конвейерных линий. Для вертикальной транспортировки применяются лифты-бункеры. Автоматизированные линии на отечественных заводах обычно включают следующие компоненты:

- термопечи;

- емкости для закаливания;

- доски для окраски;

- оборудование для упаковки готовой продукции.

Первый этап — получение заготовок

Вам будет интересно: Подшипник UCP 205: описание, свойства и размеры

Итак, как же производятся саморезы на заводах? На предприятиях, специализированных на производстве таких расходных материалов, стальная проволока подается на специальные холодновысадочные станки. На этом оборудовании она сначала распрямляется, а затем непосредственно на станке происходит изготовление заготовок для саморезов, что включает в себя:

- нарезку проволоки на отрезки нужной длины (в соответствии с длиной саморезов);

- прессование шляпки с шлицем.

Шлиц на шляпках саморезов на холодновысадочных станках может быть выполнен как под крестовые, так и под обыкновенные отвертки.

Создание резьбы

После производства заготовок они проходят через тщательный контроль качества. Квалифицированные специалисты оценят длину крепежей, их диаметр, а также визуально проверят заготовки на наличие механических повреждений. В процессе такого контроля некоторые партии заготовок, возможно, будут браковаться.

Затем прошедшие проверку заготовки отправляются к станку для нарезки резьбы. Из конвейера они поступают в специальный шнек, который разворачивает их шляпкой вверх, чем облегчает дальнейшую обработку. В этом узле заготовка проходит протяжку между плоскими плашками, где на её ножке образуется резьба, а также формируется саморежущее острие.

Какие виды саморезов существуют?

Основное назначение данного строительного крепежа очевидно из самого названия — саморезы предназначены для соединения элементов конструкции, пробивая дерево или металл. Однако из-за их широкого распространения разобраться в разнообразии типов саморезов может быть сложно даже для специалиста.

В производстве саморезов обращается особое внимание на тип выпускаемой продукции, поскольку не все виды крепежей пользуются массовым спросом, и нет смысла инвестировать в некоторые формы для производственных станков.

Классификация саморезов по назначению

- Классические саморезы по металлу.

Наиболее распространённый тип саморезов, который оптимально подходит для массового потребителя. Их главная особенность — витки резьбы расположены близко друг к другу, а наконечник саморезов имеет заостренную форму. Длина и диаметр таких саморезов могут варьироваться, так как нет строгих общих требований. В процессе изготовления саморезов по металлу используется высокопрочная сталь, обычно с галваническим покрытием. Внешний вид таких саморезов может быть черным или под цвет металла с эффектом позолоты.

Наиболее распространённый тип саморезов, который оптимально подходит для массового потребителя. Их главная особенность — витки резьбы расположены близко друг к другу, а наконечник саморезов имеет заостренную форму. Длина и диаметр таких саморезов могут варьироваться, так как нет строгих общих требований. В процессе изготовления саморезов по металлу используется высокопрочная сталь, обычно с галваническим покрытием. Внешний вид таких саморезов может быть черным или под цвет металла с эффектом позолоты. - Саморезы по металлу со сверловым концом.

Это тип саморезов, обладающий сверлообразным наконечником, который позволяет плавно позволяет внедряться в металл. Они идеально подходят для толщины листовых пластин средней плотности. В отличие от классических саморезов, которые требуют предварительного сверления, такие саморезы могут самостоятельно выполнять начальную выемку в материале.

Это тип саморезов, обладающий сверлообразным наконечником, который позволяет плавно позволяет внедряться в металл. Они идеально подходят для толщины листовых пластин средней плотности. В отличие от классических саморезов, которые требуют предварительного сверления, такие саморезы могут самостоятельно выполнять начальную выемку в материале. - Саморезы по дереву.

Внешние отличия саморезов для древесины от других видов не так очевидны. Основным отличием является большее расстояние между витками резьбы. Этот параметр легко учитывается при производственных этапах и не требует дополнительных затрат на сырье или сменные части.

Внешние отличия саморезов для древесины от других видов не так очевидны. Основным отличием является большее расстояние между витками резьбы. Этот параметр легко учитывается при производственных этапах и не требует дополнительных затрат на сырье или сменные части. - Мебельные саморезы.

Известные также как конфирматы, мебельные саморезы используются для соединения конструкций из МДФ или ДСП. Их также можно использовать с дорогими сортами древесины, при этом важно учитывать форму шляпки и возможность её маскировки.

Известные также как конфирматы, мебельные саморезы используются для соединения конструкций из МДФ или ДСП. Их также можно использовать с дорогими сортами древесины, при этом важно учитывать форму шляпки и возможность её маскировки.

Когда речь идет о производстве конфирматов, внешний вид шляпки играет критически важную роль, так как для разных видов мебели могут потребоваться уникальные шаблоны. Изготовление подобных саморезов может быть затруднительным, поэтому их стоит рассматривать как продукцию для оптовых покупателей.

Этот тип саморезов является подкатегорией винтов по металлу, но имеет свои уникальные функциональные особенности. Такие саморезы пользуются высоким спросом в сельском хозяйстве, поэтому если вы нацелены на этот рынок, такой продукт станет хорошим выбором.

Этот тип саморезов является подкатегорией винтов по металлу, но имеет свои уникальные функциональные особенности. Такие саморезы пользуются высоким спросом в сельском хозяйстве, поэтому если вы нацелены на этот рынок, такой продукт станет хорошим выбором. Характеризуются утолщённым стержнем и шестигранной головкой, используемой с ключами. Этот тип саморезов предназначен для работы только с древесиной и некоторыми видами бетона, что делает его более нишевым продуктом, требующим наличия оптовых закупщиков.

Характеризуются утолщённым стержнем и шестигранной головкой, используемой с ключами. Этот тип саморезов предназначен для работы только с древесиной и некоторыми видами бетона, что делает его более нишевым продуктом, требующим наличия оптовых закупщиков. Сами по себе эти саморезы имеют специальные шайбы для обеспечения герметичности. Диаметр шляпки, частота витков и другие параметры могут варьироваться в зависимости от их назначения.

Сами по себе эти саморезы имеют специальные шайбы для обеспечения герметичности. Диаметр шляпки, частота витков и другие параметры могут варьироваться в зависимости от их назначения.Технологические особенности производства саморезов

Теперь давайте уделим внимание непосредственно процессу производства саморезов, без акцента на конкретных разновидностях.

- Закупка сырья. Производство саморезов невозможно без надлежащего материала, поэтому необходимо заранее запастись проволокой. Лучшим вариантом считается латунь или сталь с высоким содержанием углерода. Для российских условий не составит труда закупить 1000 кг стали по цене от 3 000 до 5 000 рублей, чего вполне хватит для производства примерно 500 000 саморезов.

- Нарезка заготовок осуществляется на автоматизированных станках или целых производственных линиях.

- Прессование шляпок саморезов, как правило, выполняет тот же станок, что и для нарезки заготовок.

- Создание резьбы. Готовый саморез проходит конвейер, попадая в специальный станок для нарезки резьбы. Для удержания заготовки в нужном положении на всех станках используются виброзахваты.

- Термическое упрочнение. Готовые изделия обрабатываются при высокой температуре для закалки металла.

- Химическая обработка. На каждую саморез наносится специальный антикоррозийный состав, чтобы посредничать коррозии.

- Контроль качества. После всех этапов каждая единица проходит через линию контроля качества, после чего отправляется на упаковку.

При производстве саморезов можно использовать как автоматизированные линии, так и комбинированные решения, состоящие из оборудования различных производителей. В следующей части нашей статьи мы рассмотрим этот вопрос более детально.

Оборудование

Чтобы обеспечить качество продукции, необходимо приобрести соответствующие станки для производства саморезов. Это оборудование предлагается разными производителями, а ваш выбор будет зависеть от технологии производства, которую вы намереваетесь реализовать на своем предприятии.

Схема: процесс производства саморезов

Технологический процесс включает следующие этапы:

- Изработка заготовок;

- Нарезание резьбы;

- Чтобы расширить ассортимент продукции, в линию для производства саморезов следует добавить агрегаты для закаливания и антикоррозионной обработки.

Базовый набор оборудования для производства саморезов включает следующие устройства:

- Волочильный автомат;

- Агрегат для формования заготовок;

- Станок для нарезания резьбы.

Если у вас есть намерение конкурировать с крупными промышленными предприятиями, чтобы улучшить качество продукции, следует приобрести линию для гальваники, сушильную центрифугу и печь для термической обработки.

Цены на оборудование варьируются и могут быть довольно разными. Невозможно покупать дорогостоящие высокопроизводительные линии до того момента, пока не будут улажены все вопросы со сбытом. Если же ваш бюджет ограничен, стоит рассмотреть возможность приобретения б/у оборудования.

Расходы на оснащение вашего предприятия могут оказаться довольно значительными, так как стоимость самих станков довольно высока. Зачастую высокопроизводительное оборудование окупается значительно быстрее, что нужно учитывать при подготовке бизнес-плана.

Технологический процесс

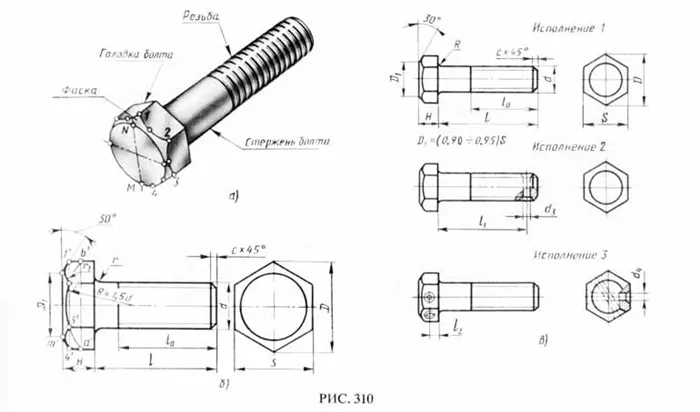

Саморезы представляют собой крепежные изделия, состоящие из стержня с наружной резьбой и головки. Важно отметить, что технологии производства саморезов и гвоздей в значительной степени схожи, хотя существуют некоторые отличия.

Производственный процесс состоит из следующих этапов:

- Нарезка проволоки на необходимые размеры;

- Создание резьбы и формирование шляпки;

- Процесс термической закалки;

- Мойка;

- Антикоррозионная обработка.

Для производства саморезов используется низкоуглеродная проволока, предварительно прошедшая термическую обработку. Если вам интересно производство саморезов, вы можете найти видео по данной теме, оно будет полезно для вас.

Различия между саморезами и шурупами

Совершенно верно, саморезы, которые также известны как самонарезающие винты, и шурупы во многом схожи внешне. Но между ними есть ряд принципиальных отличий.

- Шурупы изготавливаются с частичной резьбой, которая охватывает около 2/3 стержня и имеет заостренную форму. Шаг резьбы у шурупов, предназначенных для работы с древесиной, значительно крупнее, чем у шурупов, используемых для крепления металла.

- В отличие от этого, саморезы имеют резьбу на всей длине стержня, что практически достигает головки. Профиль резьбы также отличается, а расстояние между витками увеличено.

Однако самое главное отличие между самонарезающим винтом и шурупом заключается в способе установки. Для монтажа шурупа необходимо предварительно высверлить отверстие, тогда как саморез можно ввинчивать без предварительной подготовки. Эта особенность объясняется формой его尖(mm) наконечника, который более вытянут и остроконечен. Благодаря этому, саморезы легче проникают в материал.

Популярные марки оборудования

При покупке станков от российских производителей с низкой производительностью (от 50 до 70 штук в минуту) нужно ожидать затраты в диапазоне от 170 до 200 тысяч рублей. При повышении требований к производительности оборудование будет значительно дороже. Для китайских систем, способных производить от 250 до 300 саморезов в минуту, стоимость начинается от 500 тысяч рублей, а некоторые модели могут доходить до 700 тысяч рублей. Аналогичное оборудование, произведенное в Австрии и Германии, с той же производительностью оценивается в диапазоне от 750 до 1100 тысяч рублей за единицу.

Разумеется, для работы крупного цеха не обойтись без штата работников и обслуживающего персонала. Однако для небольшого производства вполне возможно обойтись своими силами. Современное оборудование в основном автоматизировано и минимизирует требуемую рабочую силу. Монтаж, установка и техподдержка станков часто выполняются производителем оборудования, что стоит уточнить во время покупки. Все остальные производственные процессы будет реализовывать собственник бизнеса. Такие важные аспекты, как бухгалтерский учёт и юридическая поддержка, лучше доверить сторонним компаниям на аутсорсинг.