Спиральные пружины из проволоки малого диаметра (до 10 мм) с отношением D/d>4 (D — средний диаметр пружины; d — диаметр проволоки) изготавливается методом холодной навивки. Пружины с соотношением D/d

Все о пружинной проволоке

Пружинная проволока (ПП) — это высокопрочное изделие из металлических сплавов. Она используется для изготовления пружин сжатия, кручения и растяжения, различных видов крюков, валов, штифтов, рояльных струн и других деталей с пружинными свойствами.

Особенности и требования

Наиболее распространенный диаметр — 6-8 мм. Стальная проволока используется для производства пружинной проволоки. Технические требования указаны в соответствии с ГОСТ 14963-78 или ГОСТ 9389-75. Иногда возможны отклонения от стандартных требований к пружинной проволоке. Например, по желанию заказчика может быть изменено содержание марганца в составе, но только в том случае, если в процессе производства не использовались хром и никель.

Чтобы избежать частичного или полного выхода из строя конечного продукта, ГОСТ предусматривает идеальную поверхность проволоки без дефектов.

В процессе эксплуатации в местах, не имеющих дефектов, будут возникать напряжения. Поэтому перед изготовлением пружин все сырье проходит проверку.

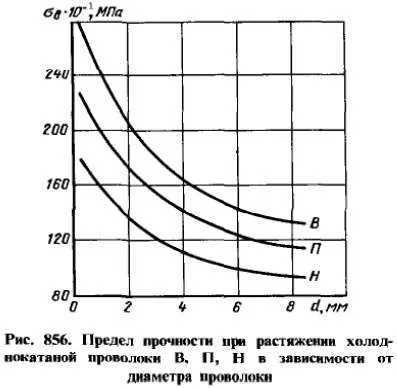

Прочность пружинного прутка напрямую зависит от величины диаметра, хотя прочность гораздо выше при малых диаметрах. Например, проволока с сечением 0,2-1 мм почти в два раза прочнее, чем проволока с сечением 8 мм. Готовая пружинная проволока может поставляться в мотках, в катушках (допустимый вес 80-120 кг) и в кольцах (500-800 кг).

Материалы для пружин: основные виды

В зависимости от механических свойств нержавеющая пружинная проволока подразделяется на:

По марке:

По категории:

По нагрузке, которую она может выдержать:

- высоконагруженная;

- тяжелонагруженная.

По типу пружинной стали:

Пружинные изделия также классифицируются по своим свойствам.

Они используются для следующих нагрузок:

- сжатие;

- изгибание;

- растяжение;

- кручение.

По форме поперечного сечения:

- круглое;

- прямоугольное;

- квадратное;

- овальное;

- шестиугольное;

- трапециевидное.

По типу жесткости :

- с переменной жесткостью;

- с постоянной жесткостью.

По форме выхода :

- катушки;

- мотки – вес от 80 до 120 кг;

- бухты – вес от 500 до 800 кг.

По типу формы выхода; По форме выхода; По форме выхода; По форме выхода; По форме выхода; По форме выхода; По форме выхода; По форме выхода; По форме выхода; По форме выхода; По форме выхода; По форме выхода; По форме выхода:

В зависимости от типа конструкции:

- в форме спирали;

- в форме кольца;

- плоская;

- витая.

В зависимости от упаковки:

- без упаковки;

- в ткани;

- в пленке;

- в бумаге.

В зависимости от процесса производства : В зависимости от качества продукции:

- на специализированных станках;

- вручную.

Качество изделия определяется наличием или отсутствием износа, трещин и сколов, пятен ржавчины и тому подобного.

Материалы. Изготовление пружин

Материалы. Производство пружин

Пружины изготавливаются из углеродистых и легированных сталей с содержанием углерода 0,5-1,1%. Углеродистые стали используются для пружин с диаметром проволоки до 10 мм; легированные стали применяются для пружин, работающих при больших нагрузках или высоких температурах, а также для пружин с большим сечением проволоки (диаметром 20-30 мм), чтобы обеспечить закалку по всему сечению.

Добавление кремния (до 2 %) повышает упругие свойства стали и устойчивость к многократным ударным нагрузкам. Ванадий (0,1-0,2 %) и вольфрам (до 1,2 %) добавляются для повышения механических свойств и жаропрочности. Вольфрам-кремниевые и хром-кремний-ванадиевые стали используются для ответственных пружин с самыми высокими механическими свойствами.

Пружины, работающие при высоких температурах, изготавливаются из хромованадиевой стали 50ХФА (жаропрочность до 300 °C), вольфрамокремниевой стали 65S2VA (до 350 °C) и стали 40X13 (до 450 °C).

Специальные стали с повышенным содержанием Cr, V, Mo, W используются для пружин, работающих при температуре выше 500 °C.

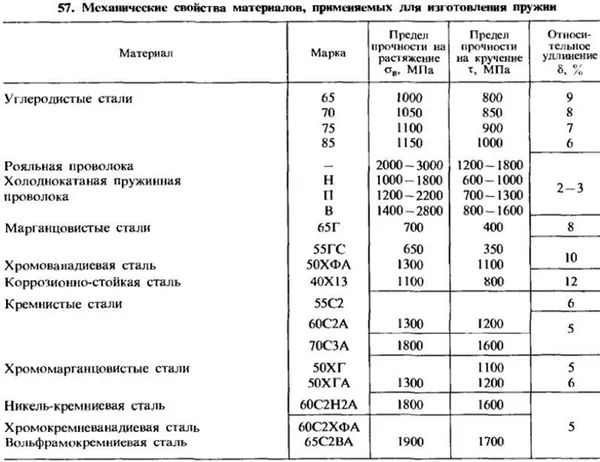

В таблице 57 приведены основные материалы, используемые для производства пружин, и их механические свойства после термообработки. Модуль упругости пружинных сталей Е = (2,1-2,2)- 105 МПа, модуль сдвига G = (7,6-8,2)- 104 МПа.

Усталостная прочность пружинных сталей лишь незначительно зависит от химического состава и в гораздо большей степени определяется состоянием поверхностного слоя. Выветривание поверхностного слоя при термической обработке, местные дефекты (коррозия, травление, царапание, истирание при износе) значительно снижают предел прочности. Значительное повышение усталостной прочности может быть достигнуто полировкой и особенно обработкой поверхности (волочение, пескоструйная обработка).

Предел прочности при нулевой циклической нагрузке составляет в среднем 400-600 МПа.

Прочность пружинных сталей в значительной степени зависит от диаметра проволоки и резко возрастает с уменьшением диаметра. Для иллюстрации этого на рис. 856 показаны значения прочности холоднокатаной проволоки в зависимости от диаметра. Прочность проволоки с малым диаметром (0,2-1 мм) примерно в два раза выше, чем у проволоки с большим диаметром (8 мм). Диаметр проволоки должен учитываться при выборе допустимых напряжений для конструкции пружины.

Коррозионностойкая сталь 40Х13 или сплавы на основе меди используются для пружин, работающих в условиях повышенной влажности или в контакте с химически агрессивными средами. В таблице 58 приведены наиболее распространенные медные сплавы и их механические свойства.

Модуль упругости сплавов на основе меди Е = (1,2-1,3)-105, модуль сдвига G = (4,5-5)-104 МПа.

Требования к материалу

Пружины для конкретных условий эксплуатации подбирают по размерам с учетом вида и величины нагрузок, характерных для условий эксплуатации. Эксплуатационная надежность этих деталей определяется многими факторами, включая качество и структурное состояние металла/сплава после термической обработки и наличие остаточных внутренних напряжений. Кроме того, важно металлургическое качество стали/сплава. Поэтому надежная и бесперебойная работа начинается с выбора материала с определенными свойствами.

Спиральные пружины сжатия изготавливаются из различных сталей/сплавов, включая конструкционные пружины, нержавеющие стали и другие, в зависимости от размеров, выполняемой работы и других факторов.

ГОСТ 14959-79 60С2А ГОСТ 14959-79 сталь и 50ХФА, 51ХФА, 60Х2ХФА и подобные сплавы являются наиболее часто используемыми материалами. Среди нержавеющих сталей наиболее широко используется сталь 12Cr18Ni10T.

Материалы пружин

Пружины изготавливаются из специальных углеродистых и легированных сталей, а также из специальных цветных сплавов. Основным материалом для производства пружин являются проволока, ленты, прутки и полосы. Пружинная проволока с высоким содержанием углерода и диаметром до 8 мм часто используется для производства спиральных пружин (ГОСТ 9389-75).

После соответствующей термической обработки пружинный материал должен обладать стабильными во времени упругими свойствами, значительной прочностью и высокой стойкостью к ударным нагрузкам. Кроме того, при выборе материала пружины иногда необходимо учитывать электропроводность, коэффициент теплового расширения и другие особые условия, в которых должна работать пружина. В приборостроении используются пружины из стали и других металлов, таких как фосфористая медь, бериллиевая медь, никелевое серебро, латунь и т.д. В зависимости от конструкции, процесса изготовления и условий эксплуатации пружины могут быть изготовлены из твердого, термически обработанного или отожженного материала с последующей термообработкой.

Характеристика пружинных материалов приведена в таблице:

Свойства пружинных материалов

| Наименование материала и марка | Характеристика и применение материала |

| Проволока I-класса | Высокая разрывная прочность и большие остаточные напряжения после волочения и навивки. |

| Проволока классов II и IIА | Отличается от проволоки I класса уменьшенной прочностью при разрыве и повышенной пластичностью. Применяют для пружин, работающих при низких температурах, а также для пружин растяжения со сложными конструкциями зацепов. Проволока класса IIА отличается от проволоки II класса более высокой точностью размеров |

| Марганцовистая сталь 65Г | Усталостная прочность обычная. После термической обработки имеет пружинящие свойства и высокую прочность, плохо сопротивляется ударным нагрузкам, имеет повышенную склонность к образованию закалочных трещин. Применяют для пружин любого типа. Предел рабочих температур от —40 до +120° С |

| Хромоваиадиевая сталь 60ХФА | Теплоустойчивость повышенная (до температуры 400° С). Накаливается до твердости не более HRC 52. Очень плохо воспринимает ударные нагрузки, может работать без покрытий в атмосфере нормальной влажности, имеет высокие упругие и вязкие свойства, является лучшим материалом для пружин I класса |

| Кремнистая сталь 60С2А | Высокий предел усталости, очень хорошо воспринимает резкие ударные нагрузки, имеет высокие упругие и вязкие свойетва, склонна к обезуглероживанию при нагреве, может работать без покрытия в среде нормальной влажности. Устойчива до температуры 250°С. Применяют для пружин I и II классов |

| Кремнистая сталь 70СЗА | После термической обработки имеет высокие упругие и пружинящие свойства при достаточной пластичности, склонна к обезуглероживанию поверхностного слоя |

| Бериллиевая бронза Бр. Б2 | Имеет усталостную прочность; предназначена специально для работы в магнитных полях и агрессивных средах при нормальной температуре и без резких ударов. Применяют для пружин любого типа |

| Кремнисто-марганцевая бронза Бр. КМцЗ-1 | Имеет усталочную прочность; предназначена специально для работы в магнитных полях и агрессивных средах при нормальной температуре без реаких ударов. Применяют для пружин любого типа |

Для пружин из полосовой стали по ГОСТ 2614-65 применяется сталь марок У8А, У10А, У12А, 65Г, а для ответственных пружин — сталь марок 60С2А и 70СЗА. Кремнемарганцевая проволока Бр.КМцЗ-1 может применяться для токопроводящих пружин или пружин, работающих в магнитном поле, а бронзовая проволока Бр-Б2 — для высокопрочных пружин.

Где применяют гибкую проволоку?

Проволока из углеродистой стали используется для изготовления недемпфированных спиральных пружин, а в машиностроении — для штифтов, гвоздей и валов.

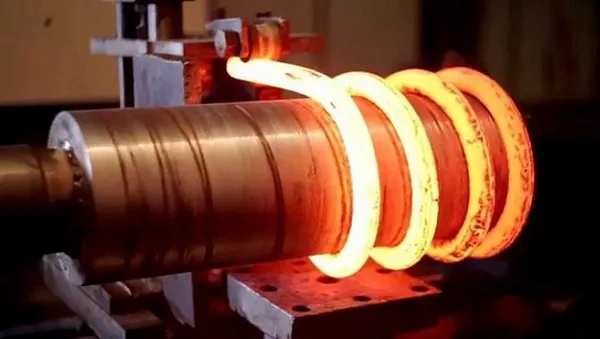

Качество выбранного материала определяет, каким будет изделие — горячей или холодной намотки. В первом случае стальная проволока нагревается до температуры закалки перед намоткой и затвердевает после завершения процесса.

При производстве гвоздей и штифтов сталь закаливается на стадии подготовки путем механической обработки стальной заготовки. Дальнейший процесс закалки напрямую зависит от назначения готового пера.

Проволока стальная пружинная ГОСТ 9389-75

Углеродистая пружинная проволока ГОСТ 9389-75 производится методом холодного волочения. Основное назначение пружинной проволоки — производство различных видов пружин, навитых холодным способом без дополнительной закалки.

Данная проволока производится по двум основным параметрам:

- механические свойства (марки А,Б,В), (классы 1,2,2А,3):

- точность изготовления (нормальная или повышенная точность).

изделия категории 1-3 производятся с повышенной и нормальной точностью, а категории 2А — только с повышенной точностью. Для производства этой проволоки используются ЗК-7, КТ-5 или другие марки стали со специальным составом и технологией выплавки.

В соответствии с ГОСТом проволока выпускается диаметром 0,20-7,0 мм. Проволока углеродистая пружинная имеет буквенно-цифровой индекс:

В-2А-2,6 ГОСТ 9389-75, где:

Пружинная проволока используется в машиностроении для производства различных пружин, штифтов и валов.

Также эта проволока используется при изготовлении внутренних деталей. Благодаря легкой формуемости (играет роль и более высокая прочность пружинной проволоки), многие дизайнеры используют ее в качестве элемента отделки. Часто ее используют производители мебели для декорирования.

Перед отправкой заказчику пружинная проволока покрывается тонким сплошным слоем консервационной смазки для защиты от коррозии.

Проволока поставляется в кольцах, бухтах или катушках. Для защиты от влаги их упаковывают в полиэтиленовую пленку, влагостойкую бумагу или полипропиленовую ткань.

Техника намотки проволоки на катушки или бобины должна быть такой, чтобы катушки могли свободно наматываться. Катушка или бобина должна содержать только один кусок проволоки. Мотки массой более 250 кг не должны содержать более трех отдельных прядей, сращивание отдельных прядей не допускается.

Хранение низкоуглеродистой проволоки ГОСТ 9389-75 соответствует ГОСТ15150 (условие 3).

Особенности производства пружинной проволоки

Пружинная проволока (ПП) относится к высокопрочному металлопрокату. Она используется для производства крючков, различных штырей, пружин и других конструкций, для которых необходимы пружинные свойства. Цена изделий зависит от вида и состава используемого сплава и диаметра. Она покрывается специальными маслами, которые защищают от коррозии, уменьшают трение и увеличивают долговечность.

Проволока производится по двум государственным стандартам — 9389-75 и 14963-78, которые регламентируют технологию протяжки заготовок через ряд отверстий неравного, постепенно уменьшающегося сечения. Затем проводится термическая обработка. Эта обработка улучшает пружинные свойства конечного продукта.

Термообработка улучшает прочность изделия на разрыв. В большинстве случаев в последнее отверстие вставляется калибровочный инструмент, чтобы протянуть изделие через стан. Это делается, когда изделие должно быть изготовлено в соответствии с техническими условиями и с гладкой поверхностью, максимально однородной.

В процессе производства важную роль играет предварительная закалка и упрочнение стали. Эти процессы значительно улучшают прочностные характеристики стали.

Пружинная навивка может осуществляться двумя способами — горячим или холодным. Высококачественная продукция характеризуется горячим способом, при котором сырье нагревается до температуры закалки, после чего металл затвердевает.

Сегодня пружинная проволока представляет большой интерес для профессиональных дизайнеров, которые используют изготовленные из нее компоненты для создания уникальных решений для домов, офисов и торговых центров. Пружинная проволока легко гнется, и из нее можно создавать элементы практически любой формы. Производители мебели также оценили свойства этого материала: из него изготавливают диванные пружины, столы, шкафы, стулья и кровати.

Виды и основные характеристики

В государственном стандарте указано, что степень точности может быть как повышенной, так и нормальной. В зависимости от механических свойств существует четыре класса (3, 2А, 2, 1) и три марки (А, В, С). Класс 2А всегда имеет повышенную точность.

Существуют некоторые основные свойства ПП:

- с диаметром 0,14−8 мм (максимально допустимое отклонение ±0,05);

- овальность — до 50% от параметра отклонения;

- сопротивление к разрывам — 1030−1230 (класс 3, сечение 8 мм) и 2740−3090 (класс 3, сечение 14 мм) Н/мм2;

- число скручиваний, которые выдерживает — 4−35 (точная цифра зависит от того, какое сырье, а также тип и класс продукции);

- массу вычисляют на 1000 м готовых изделий — 0,1208−394,6 кг.

Согласно ГОСТ 9389-75, пружинная проволока, используемая в холодном процессе без закалки, может изготавливаться только из углеродистых марок стали. Однако по желанию заказчика ПП может быть изготовлена и из других сплавов с минимальным содержанием фосфора и серы. Не допускаются гофры, ржавчина, волосяные трещины, окалина, пули, раковины, трещины и полный распад.

ГОСТ 14963–78

Настоящий государственный стандарт регламентирует особенности производства легированной круглой проволоки для пружин, которая должна быть закалена и отпущена. Различают стандартные и зачищенные поверхностные слои. Намотка, холодная или горячая, делится на две категории. Первая используется для ответственных изделий, вторая — для пружин общего назначения.

Максимальный диаметр легированной проволоки составляет 14 мм. ПП может быть подвергнута термической обработке:

- шлифованию;

- полированию;

- вытягиванию;

- обточке.

Термообработка легированных образцов проводится по строго регламентированной процедуре:

- Сначала выполняют закалку при температуре примерно 850 градусов.

- Охлаждают в масляном составе.

- Отпускают на протяжении 30 минут при температуре 400 градусов.

- Еще раз охлаждают в горячей воде или теплом масляном составе.

Легированный ПП с дополнительной обработкой выпускается в виде прутков, которые объединяются в пучки. Если длина превышает 5 м, они поставляются в бухтах. По желанию заказчика необработанная продукция также может быть намотана в бухты.

Бухты могут быть собраны в пучки, которые смазываются для защиты от коррозии.