В любых случаях содержание углерода в различных марках нержавеющей стали не превышает диапазона от 0,08% до 0,25%. Основные легирующие элементы в таких сплавах — это хром, содержание которого варьируется от 11,5% до 19%, никель, который может составлять от 1% до 19%, а также марганец, содержащийся в количестве от 1% до 6,5%. Удельные доли молибдена и меди не превышают 4%.

Особенности монтажа крепежных соединений из нержавеющей стали

Несмотря на то, что сталь, именуемая как нержавеющая, обладает высокой коррозионной стойкостью, она все же может ржаветь. Более корректным термином было бы «коррозионно-стойкая сталь», так как именно этот термин более точно отражает способность данных сплавов противостоять разрушительным воздействиям агрессивных сред, которые могут быть как в жидком, так и в газообразном состоянии. Тем не менее, даже такое сопротивление имеет свои ограничения, хотя и значительно превышает таковое у стандартных углеродных сталей.

Крепежные элементы, изготовленные из нержавеющей стали, зачастую используются в конструкциях специализированных промышленных машин, работающих в условиях постоянной угрозы окисления. Применение стандартных метизов в таком случае может привести к их быстрому разрушению, поскольку именно они становятся теми участками, где коррозия начнет развиваться даже при максимальной защите остальных компонентов сборки.

Крепеж из нержавеющей стали — это особый вид продукции, которая используется в специфических условиях. Их труднее найти в свободной продаже, и многие метизные заводы производят их только по специальному заказу. Эта продукция требует более сложной технологии производства и обладает рядом уникальных нюансов, касающихся их применения. Тем не менее, в определенных случаях такие компоненты оказываются просто незаменимыми.

- Особенности монтажа крепежных соединений из нержавеющей стали

- Что нужно знать о крепеже из нержавейки

- Используемые марки нержавеющей стали

- Основные отличия крепежа из нержавейки от метизов с защитными покрытиями

- Назначение и области применения

- Моменты затяжки и нагрузка для крепежа из нержавеющей стали

- Особенности метизов из нержавейки

- Заключение

Что нужно знать о крепеже из нержавейки

Нержавеющей сталью считают металл, в составе которого значительно увеличено количество легирующих компонентов, особенно хрома (не менее 10%) и никеля. В качестве альтернативы никелю может выступать марганец, который является более экономичной заменой. Присутствие меди в химическом составе способствует повышению общей коррозионной стойкости сплава.

Существуют также отдельные категории коррозионно-стойких сплавов, которые называются жаропрочными. Эти марки способны сохранять прочность даже при долговременном воздействии высоких температур, превышающих 550°С.

При температуре свыше 550°С предел прочности обычных сталей может снижаться до 42-48% от своих исходных значений (при 20°С), в то время как жаропрочные нержавеющие стали сохраняют около 58-67% своей прочности. Эти свойства обеспечиваются благодаря легированию титаном и молибденом, однако основным компонентом все-таки остается хром.

Крепеж из нержавеющей стали востребован в узлах различных промышленных машин и механизмов, которые работают в контакте с агрессивными средами. Некоторые марки нержавеющей стали способны противостоять не только общей коррозии, но и таким видам, как межкристаллитная, питтинговая и щелевая коррозия. Первые признаки разрушительного воздействия коррозии могут проявлять себя лишь после сотен часов работы в концентрированных кислотах.

Высоколегированные нержавеющие сплавы успешно выдерживают как высокие температуры, так и резкое охлаждение. Они подходят для эксплуатации в диапазоне температур от -200 до +800°С. На сталь с хромоникельевым составом при достижении температуры в +700°С проявляются лишь первые цвета побежалости (темно-синие и фиолетовые оттенки). В то время как на поверхности обычной стали в этот момент уже начинается разрушение окалины.

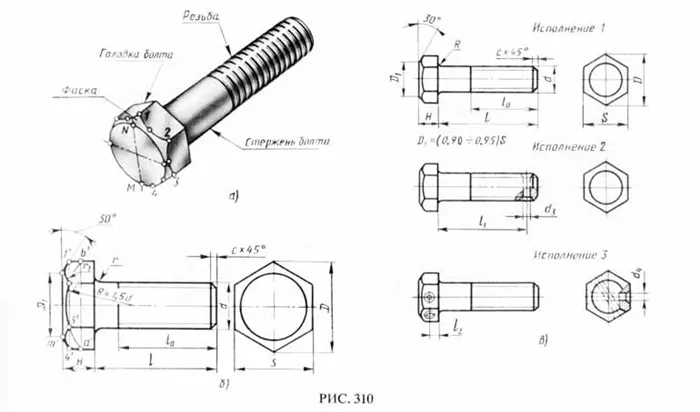

Из нержавеющей стали производят различные метизы, такие как:

- болты;

- винты;

- шпильки;

- гайки;

- штифты;

- гужоны;

- шайбы (плоские, косые, пружинные);

- шплинты.

Однако в процессе сборки строительных металлических конструкций крепеж из нержавеющей стали обычно не используется. Это правило предусмотрено в соответствующих инструкциях и связано с тем, что нержавеющие стали уступают закаленным среднеуглеродистым сталям по фактическим параметрам прочности, а также по несущей способности. Поэтому болты из коррозионностойких сплавов можно встретить разве что при креплении технологических емкостей, резервуаров и элементов трубопроводных систем.

Механические свойства крепежа из нержавеющей стали регламентированы международным стандартом — ГОСТ ISO 3506-1-2014. Этот стандарт ограничивает свой диапазон действия метизами с метрической резьбой, диаметром не превышающим М39.

Маркировка классов прочности на таких изделиях существенно отличается от обычных продукции. Например, если в ГОСТ 1759.4 для углеродистых сталей устанавливаются обозначения, такие как 5.6 или 12.8, то метизы из нержавейки имеют марку, которая либо напрямую указывает на тип стали (А1, С3 или F1), либо обозначается двузначным числом (например, 22 или 26).

При проектировании и выборе нержавеющего крепежа следует иметь в виду, что параметры расчетов отличаются от соответствующих расчетов для углеродистых сталей. Допустимые предельные нагрузки для болтов из углеродных сталей рассчитываются как 65-75% от предела прочности материала. Для изделий из высоколегированных сплавов этот коэффициент составляет уже 0,35-0,55%, что указывает на необходимость увеличения диаметра резьбы при тех же эксплуатационных нагрузках.

Виды нержавеющей стали

В маркировках нержавеющей стали нередко присутствует латинская буква «А», указывающая на то, что данный сплав принадлежит к аустенитной группе (Austenitic). Именно из этой группы производится около 70% всего крепежа из нержавеющей стали.

Еще одной буквой, которую можно увидеть в маркировке, является «L». Данная буква указывает на то, что крепёж изготовлен из низкоуглеродистой стали. В такой стали содержание углерода всего 0,02%, что сравнительно ниже стандартного 0,05%. Этот легированный сплав не только не уступает в прочности, но и обладает уникальными свойствами — например, повышенной устойчивостью при горячей сварке в среде TIG или MIG. Это обусловлено тем, что в процессе сварки выделяется значительно меньше карбида, что позволяет использовать такую сталь в агрессивной окружающей среде даже после обработки.

А1 – Это наиболее простая в обработке нержавеющая сталь. Это достигается благодаря высокому содержанию серы в ее составе. К сожалению, это имеет и свои недостатки: такая сталь менее устойчива к коррозии (по сравнению с А2), а ее ударная вязкость ниже. Однако, крепеж из этой марки используется там, где требуются высокоточные механические обработки деталей. Чаще всего из А1 производят штифты DIN 1471, DIN 1472, DIN 1473 с жесткими допусками, а также пломбировочные винты DIN 404 с отверстиями в головке, которые можно создать только путем высверливания.

А2 – Эта сталь имеет в своем составе: 18% хрома, 8% никеля и 0,08% углерода. Производители в Европейском союзе порой используют другие обозначения. Данная марка также 인정พи представляет собой сталь, которую разрешено применять в пищевых производственных процессах. Нержавейка А2 безопасна для хранения, приготовления и приема пищи. По химическому составу А2 соответствует маркам 304 (AISI), 1.4301 (DIN, EN), 12Х18Н10 (ГОСТ). Также можно встретить маркировки А2-50, A2-70 и А2-80, которые указывают на прочность крепежа.

А4 – Состав этой стали схож с А2, но включает также и молибден в пропорции 2-3%. Благодаря этому компоненту, данный сплав получает способность противостоять коррозии при контакте с кислотами, хлором и солевыми растворами. Крепеж из нержавеющей стали А4 идеально подходит для использования в экстремальных условиях, таких как плавательные бассейны, прибрежные зоны или химическое производство. Данная марка также известна как морская сталь, так как активно применяется в судостроении благодаря своим высоким кислотостойким и жаропрочным свойствам, по химическому составу соответствует маркировке 316 (AISI), 1.4401 (DIN, EN), 03Х17Н14М2 (ГОСТ).

А5 – Состав этой стали включает: 0,08% углерода, 2% марганца, 0,75% кремния, 16-18% хрома, 11-12,5% никеля и 2-3% молибдена. Этот сплав отличается повышенной прочностью и устойчивостью к действию кислот. Наличие молибдена в составе помогает материалу оставаться коррозионно-стойким. Используется в судостроении и целлюлозной промышленности, это также сталь, обладающая пружинными свойствами, что делает её подходящей для производства крепежных изделий. К примеру, пружинные шайбы (DIN 7980, ГОСТ 6402-70) и зубчатые шайбы (ГОСТ 10463-81, DIN 6798 А).

Крепеж из оцинковки: преимущества и недостатки

На самом деле крепежные элементы из оцинкованной стали производят не из оцинкованной стали, а из стандартной углеродной, которая подлежит оцинковке после завершения производственного процесса. Это и есть крепеж, известный как оцинкованный.

Виды цинкования

Существует пять основных методов цинкования металла. Рассмотрим каждый из них более детально.

Горячее цинкование

Этот метод заключается в погружении крепежных элементов в ванну с расплавленным цинком. При взаимодействии стали с цинком происходит химическая реакция, в результате которой на поверхности крепежного элемента образуется защитный слой, который предотвращает коррозию. Такой крепежный элемент получает квалифицированную защиту не только от механических воздействий, но и от химических процессов.

Температура, при которой проводится горячее цинкование, составляет около 450°С, и в итоге образуется цинковое покрытие толщиной от 70 до 120 мкм. Преимущество данного метода в том, что даже при появлении небольшой ржавчины это будет сразу заметно. Это позволяет немедленно обнаружить коррозию и предпринять меры для её нейтрализации.

Этот метод отличается от предыдущих не только температурой, использованной для нанесения, но и тем, что перед цинкованием готовые металлические изделия не требуют дополнительной обработки. На них просто наносится специальный состав, основанный на цинке с добавлением других металлов. Холодное цинкование осуществляется двумя способами.

- Первый способ заключается в нанесении грунтового слоя, содержащего значительное количество цинкового порошка.

- Второй способ основан на использовании специальных лакокрасочных материалов, которые затем наносятся на поверхность крепежного элемента.

Ключевая особенность холодного цинкования — это его применение только для объектов с неподвижными металлоконструкциями.

Гальваническое цинкование

Данный способ включает использование электрохимического метода для нанесения цинкового слоя — электролитическим воздействием. Крепеж из стали помещается в раствор с щелочным электролитом и пластиной цинка. В процессе прохождения тока через электролит, ионы цинка оседают на поверхности металла, таким образом образуя защитный слой. Толщина этого слоя составляет от 4 до 20 мкм. Примечательной особенностью этого метода является тот факт, что изделия выглядят аккуратно и привлекательно.

Термодиффузионное цинкование

При этом способе готовый крепеж помещается в ванну с порошкообразной цинковой смесью. В результате образования интерметаллидного слоя поверхность крепежа повторяет контуры изделия. Этот метод применим, когда требуется обработать детали сложной формы.