Одним из основных недостатков подшипниковой стали является сложность заточки. Хотя подшипниковая сталь ШХ15 достаточно универсальна и сравнительно недорога, её ковка требует от мастера повышенной внимательности и аккуратности. Особенности заточки лезвия производятся с учётом того, что данные характеристики будут актуальны на протяжении всего срока службы клинка.

Подшипниковые заводы и производители подшипников

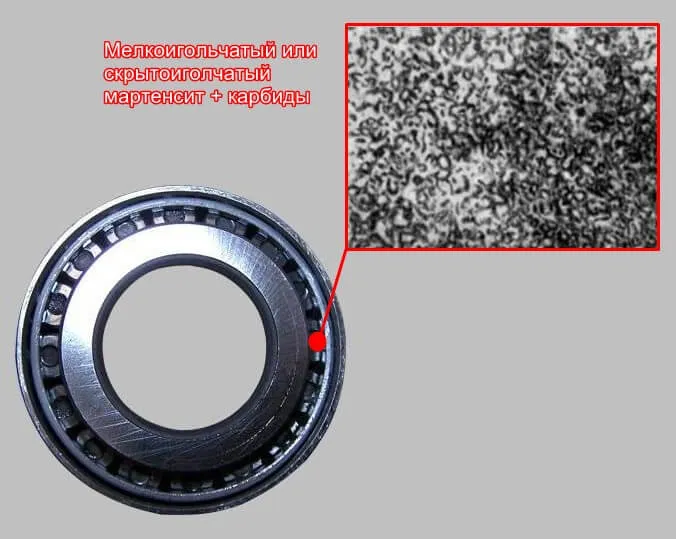

К подшипниковым сталям выставляются особые требования, касающиеся их твердости, износостойкости и предела усталости. Данные требования достигаются за счёт оптимального химического состава и соответствующей термической обработки, направленной на достижение необходимой твердости. Для сталей общего назначения, таких как ШХ15, твердость после процесса термообработки обычно колеблется в пределах 60-64 HRC. Этот уровень достигается путём закалки и низкого отжога при температуре 150–190°C в течение 1,5–2 часов.

В дополнение к этому, часто предъявляются требования к минимальному содержанию неметаллических включений и карбидной ликвации. Такие добавки могут привести к преждевременному разрушению изделия.

Помимо закалки и отжига, для сталей, которые должны сохранять свои размеры, применяют обработку холодом при температуре -80°C.

Большинство сталей для шарикоподшипников содержат хром в своём составе, что способствует образованию карбидов. Это, в свою очередь, повышает как твердость, так и износостойкость подшипниковых элементов, таких как шарики и ролики. Хромистая сталь, например, ШХ15, после закалки и низкого отпуска будет иметь в своей структуре низкоотпущенный мартенсит с небольшим количеством карбидов.

Свойства стальных сплавов

Назначение подшипниковых сталей подразумевает их применение преимущественно в производстве подшипников, например, для изготовления шариков, колец и роликов, а также других компонентов, на которые оказывается высокая нагрузка.

Состав сталей, которые имеют повышенное содержание углерода, делится на следующие категории:

- Сплавы, использующиеся при высокой температуре и в агрессивных средах, должны соответствовать особым требованиям, включая устойчивость к нагреву и коррозии.

- Стальные сплавы для применения в стандартных условиях могут быть использованы в различных отраслях и обычно включают хромомарганец, хром, молибден и кремний.

Среди популярных подшипниковых сплавов выделяются марки: 11Х18М-ШД, ШХ15, 95Х18-Ш, ШХ20СГ и 8Х4М4ВФ1-Ш. Буквы ШД в обозначении стали указывают на то, что данный сплав был получен с применением вакуумно-дуговой переработки. Буква Ш обозначает, что используется электрошлаковая технология в производстве.»

Основные характеристики стальных сплавов схожи с химическим составом сталей инструментального типа.

Общее описание

Название «подшипниковая сталь» указывает на то, что данный сплав в первую очередь применяется для производства подшипниковых элементов (основных частей подшипников). Во время эксплуатации компоненты подшипников подвергаются значительным знакопеременным нагрузкам. Следует учитывать, что конструкция должна быть рассчитана на многократные нагрузки, даже в короткие циклы использования.

Является простым выводом: настоящая подшипниковая сталь должна быть минимально подвержена образованию усталостных трещин и крошению поверхности.

Интенсивность процесса истирания во многом зависит от точности производства и качества сборки подшипников. Также важно учитывать условия эксплуатации, такие как наличие смазки. При наличии абразивных материалов и активных веществ процесс износа будет происходить быстрее. Учитываются и возможные ударные нагрузки, а также другие факторы, что повышает требования к конструкционным материалам.

Качественная подшипниковая сталь должна быть максимальной однородности по своей структуре. Наличие неметаллических включений и посторонних частиц недопустимо. С начала XX века в подшипниках широко применяется высокоуглеродистый хромистый сплав. В некоторых случаях сталь с повышенным содержанием марганца может быть более удачным решением. Её состав и практические характеристики позволяют приблизить такой сплав к инструментальным материалам, однако он используется как конструкционный сплав специального назначения.

Свойства

В подшипниковую сталь обязательно вводят значительное количество углерода. Это добавление точно гарантирует высокую прочность и препятствует истиранию. Содержанием углерода в мартенсите можно оценить твердость окончательной поверхности. Этот показатель остаётся неизменным для всех подшипниковых сплавов, будь то обычные или предназначенные для применения в особых условиях. Твердость же глубинных слоёв зависит от уровня прокаливаемости, на который, в свою очередь, существенно влияет концентрация хрома.

Чем больше этого легирующего элемента добавляется, тем медленнее процесс преобразования аустенита в перлит. Это особенно важно при производстве крупных изделий. Карбиды хрома устойчивы и обеспечивают отличную истираемость. Они также гарантируют, что мартенсит будет переносить отжиг эффективно, что снижает восприимчивость металла к перегреву.

Данное свойство позволяет проводить термическую обработку без значительного риска.

Тем не менее, это свойство и мелкозернистая структура указывают на то, что чрезмерное содержание хрома может нарушить однородность стали. Именно поэтому его добавление обычно ограничивается 1,65%. Исключениями являются специфические случаи, когда негативный эффект не столь важен. Марганец же вносит свой вклад в увеличение твердости и сопротивляемости к истиранию. Однако стоит отметить, что он может способствовать росту зерен, что увеличивает риск перегрева.

Кремний ненадёжен, поскольку его избыток приводит к неоправданному понижению вязкости. Однако кремний и марганец выступают в качестве раскислителей. Увеличивая их содержание до определённых пределов, можно добиться максимального раскисления стали. Острая необходимость избегать меди, фосфора и никеля, поскольку они являются нежелательными добавками. Фосфор, к примеру, повышает вероятность появления крупных зерен, увеличивая хрупкость металла и уменьшая его способность к изгибу.

Что касается серы, её оценка не так однозначна, как в случае с другими сталями. Без неё или при крайне низком содержании трудно осуществить качественную обработку поверхности. Бывают ситуации, когда невозможно получить детали высокого качества. Некоторые специалисты всё чаще подвергают сомнению мнения о сокращении срока службы подшипников из сернистых сталей и их высокой восприимчивости к усталостным разрушениям. Тем не менее, желание ограничить количество серы всё же остаётся.

Избыточное содержание меди, несмотря на то что оно и может повысить прочность сплава и улучшить прокаливаемость, считается нежелательным. Это не меняет ситуации в плане увеличения предела прочности, так как высок коэффициент риска появления трещин и надрывов на поверхности при горячей механической обработке. В свою очередь, никеля тоже должно быть немного, поскольку его избыток препятствует достижению необходимой твердости. Интенсивность крошения подшипников зависит от количеств свинца, олова и мышьяка.

Негативное воздействие также может быть связано с:

- водородом;

- кислородом;

- азотом.

Тем требования к подшипниковой стали обширны и по другим параметрам. Важно чтобы макроструктура строго соблюдалась. Неприемлемы любые включения шлаков и газов. Следует исключить карбидные ликвации и полосчатость. При высоком содержании углерода возникает риск печальных дефектов, таких как раковины и пористость.

Особое внимание нужно уделять осевой и суммарной пористости. Для борьбы с этими проблемами применяют отливку относительно небольших слитков (до 3000 кг). Конусность таких слитков увеличивают как минимум на 5%. В некоторых случаях также используют утепление верхушек слитков. Из-за обширного диапазона кристаллизации ликвация примесей может происходить интенсивно, что особенно верно для хрома и углерода.

Характеристики подшипниковых сплавов

Сталь, используемая для производства подшипников качения, регулярно сталкивается со знакопеременными нагрузками. Повторяющееся давление на любую область колец, роликов или шариков может создать локальное напряжение.

Это напряжение может периодически достигать 500 кгс/см², что вызывает незначительную деформацию подшипникового элемента. На первый взгляд, может показаться, что ничего серьезного не произошло, но поскольку напряжения воздействуют на подшипник регулярно, со временем могут образоваться трещины.

В процессе эксплуатации подшипники также значительно изнашиваются, что приводит к появлению участков истирания. Износ может быть результатом напряжений и трения в процессе работы. Со временем от продукта могут откалываться небольшие частицы, действующие как абразивы, что способствует преждевременному износу из-за абразивного истирания.

- химическим характеристикам среды, в которой деталь будет эксплуатироваться;

- качеству сборки самого изделия;

- количеству абразивных частиц в изделии.

Если деталь используется в активном режиме, компоненты конструкции могут изнашиваться гораздо раньше, чем произойдёт поломка из-за усталостных деформаций. Комбинированные нагрузки также значительно сокращают срок службы стали.

Так как все элементы находятся в тесном контакте друг с другом, крайне важно, чтобы подшипниковая сталь не содержала посторонних примесей. Это гарантирует однородность состава, так как любые несоответствия могут привести к образованию трещин и других дефектов в процессе использования. Все подшипниковые стали должны иметь незначительную хрупкость и отличаться высокой прочностью на усталость. В зависимости от области применения сплавы должны быть также устойчивыми к механическому износу и обладать достаточной прочностью.

Требования к химическому составу

- кремний;

- сера;

- углерод;

- марганец;

- хром;

- медь;

- фосфор;

- никель.

В зависимости от марки стального сплава все вышеназванные компоненты содержатся в различных пропорциях. Например, в сплаве ШХ15СГ кремний составляет 0,4-0,65% и углерод 0,95-1,05%, в то время как в стали ШХ15 содержание кремния колеблется от 0,17 до 0,37%, а углерода – в тех же пределах.

Повышенное содержание углерода в подшипниковых сталях гарантирует их высокую износостойкость в процессе эксплуатации. Углерод также влияет на прочность изделий после нагрева. Термомеханическая обработка поддерживает стабильность геометрических параметров изделий при эксплуатационной температуре более 100 градусов. Несмотря на то что термообработка помогает достичь стабильности, она может также привести к снижению твердости стальных сплавов.

Марганец и хром, добавляемые в подшипниковую сталь, обеспечивают её повышенные износостойкость и твердость.

Молибден также включается в состав подшипниковых сплавов для увеличения долговечности готовых изделий. Х одностороннее и чрезмерное содержание добавок может негативно сказаться на свойствах стали, поэтому важно соблюдать пропорции при производстве.

Компоненты с негативным влиянием

- Медь. Хотя этот элемент может повысить прочность готовых изделий, его избыток может вызвать трещины и надрывы.

- Фосфор. Концентрированная фосфор ослабляет прочность на изгиб и придаёт материалу хрупкость. Балансирование содержания фосфора в сплаве позволяет избежать нежелательной восприимчивости к динамическим нагрузкам.

- Азот, олово и мышьяк. Эти вещества, даже если содержатся в тысячных долях процента, могут вызывать раковины и другие дефекты в металле.

- Никель. Избыточное содержание никеля приводит к снижению твердости металла.

- Сера. Несмотря на отсутствие однозначного мнения по этому компоненту, российские сталепроизводители не допускают содержание серы выше 0,15%, так как ее избыток увеличивает риск быстрого усталостного разрушения деталей.

Маркировка подшипниковой стали

Сплавы, применяемые для изготовления шин и тел качения, классифицируются на стали общего назначения, такие как ШХ15, сорта для эксплуатации в агрессивных средах (например, 95Х18), и для подшипников, работающих под воздействием динамических нагрузок (18ХГТ).

Для последних, как правило, характерно упрочнение поверхностных слоёв путём цементации на глубину от 0,8 до 3,5 мм. В некоторых случаях также применяется холодное пластическое деформирование, что позволяет увеличить предел усталости металла.

Маркировка этих материалов остаётся такой же, как и для остальных конструкционных марок стали.

Буква Ш в маркировке стали первой группы указывает на то, что данный сплав является шарикоподшипниковым, буква Х обозначает добавление хрома, а цифровые символы указывают на процентное содержание данного элемента.

Также подшипниковая сталь может содержать добавки кремния и марганца, что обозначается как, например, ШХ15СГ.

Если в процессе выплавки стали использовались специальные методы, это указывается на конце маркировки через дефис, например:

- Ш – электрошлаковый переплав (ШХ15СГ-Ш);

- В – раскисление в вакууме вне печи;

- ПВ – прямое восстановление.

Рекомендуем статьи

Высокие эксплуатационные характеристики подшипниковых сталей позволяют их использование не только по прямому назначению, но и для производства других изделий. Эти сплавы демонстрируют универсальность, а высокая стойкость к износу, коррозии и ударным нагрузкам гарантирует долговечность продукции, даже в агрессивных средах, при воздействии влаги, ударных нагрузок и перепадов температур.

В современных условиях имеется широкий выбор таких сплавов, что позволяет подобрать наиболее оптимальный вариант для любого типа деталей.

Руководитель отдела продаж

Как изготавливают подшипники

Наименьшее время занимает производство сепараторов, что составляет всего до 5 дней. Для этого используются разные методы:

- Стальные сепараторы чаще всего изготавливаются методом штамповки (исключение составляют крупногабаритные подшипники, где применяют механическую обработку). Для этого заготовки вырезаются из листового металла, в них пробиваются отверстия для тел качения, после чего форма задается с помощью штампов и производится шлифовка.

- Полимерные сепараторы получают методом литья под давлением. Их основное преимущество – это сочетание упругости с прочностью.

- Латунные сепараторы изготавливаются квалифицированной механической обработкой заготовок. Их актуальное достоинство – способность работать в экстремальных условиях и при повышенных температурах.

Процесс изготовления тел качения, в зависимости от необходимой точности исполнения, может занять до 25 дней. Процесс получения шариков более трудоемок, чем роликов. Первым делом стальной пруток резается на части, после чего заготовки обрабатываются с помощью пресса для придания требуемой формы, затем их шлифуют и термообрабатывают.

Процесс производства колец может занять до 1 месяца. Начинается он с нарезки стальной трубы для получения заготовок, затем происходит их формовка, термообработка, шлифовка и полировка.

Что ухудшает характеристики подшипников

Наиболее заметно характеристики подшипников ухудшают сера, фосфор и кислород, попадающие в сплав из руды или огнеупорных материалов плавильных печей. Они могут взаимодействовать с компонентами металла, вызывая нежелательные химические реакции. Чтобы избавиться от посторонних примесей, подшипниковые стали подвергаются дополнительной обработке. Эффективными методами в этом случае оказались такие технологии, как вакуумный или электрошлаковый переплав.

Из каких материалов изготавливают подшипники

Выбор материала для подшипников зависит от их назначения и условий эксплуатации. При этом основное внимание уделяется кольцам и телам качения:

- Для эксплуатации при температуре до +120 °C в неагрессивных средах лучше всего подходят высокоуглеродистые хромистые стали. Для улучшения твердости их подвергают поверхностной или объёмной закалке. Например, шарики всех размеров, кольца толщиной до 10 мм и ролики диаметром до 22 мм изготавливают из стали ШХ15.

При необходимости создания колец большей толщины или роликов большего диаметра используется сталь ШХ15СГ или ШХ20СГ. Отдельно нужно отметить железнодорожные подшипники: они подвергаются индукционной закалке и для их изготовления применяется сталь ШХ4.

Если температура эксплуатации незначительно превышает +120 °C, стальную деталь следует подвергнуть специальной термообработке для стабилизации, что поможет сохранить предельные значения твердости и геометрические размеры изделий.

- Для подшипников, которые подвергаются ударным нагрузкам, оптимально использовать низкоуглеродистые стали с поверхностной цементацией, имеющие вязкую сердцевину. К ним относятся, например, хромистая сталь 20Х, хромомолибденовая 20ХМ и никельхромомолибденовые 20ХН2М, 20Х2Н4А или 18Х2Н4МА.

- При температурах эксплуатации от +150 до +500 °С важна способность сохранять свои свойства и размеры, чего добиваются с использованием стали с высоким содержанием кремния, вольфрама и молибдена. Например, 8Х4М4В2Ф1-Ш или 8Х4В9Ф2-Ш. В качестве теплостойкого материала можно использовать нержавеющую сталь.

- Для подшипников, работающих в агрессивной среде, требуется использовать коррозионно-стойкие стали с высоким содержанием хрома. Хорошим примером таких сталей служит марка 95Х18.

- Для изготовления подшипников, которым требуется повышенная надёжность и долговечность, применяют стали с минимальным количеством неметаллических включений. Например, марки ШХ15-Ш или ШХ15-ШД.

Выбор марки стали для подшипников зависит от условий их эксплуатации.

Для металлических сепараторов также доступны несколько вариантов материалов:

- Для штампованных стальных сепараторов подходят малоуглеродистые холоднокатаные или горячекатаные стали. Например, 08кп, 10кп или 10пс.

- Для стальных сепараторов, предназначенных для работы в агрессивных средах, используют нержавеющие стали, такие как 08Х18Н10. Также подходит стальной нержавеющий круг.

- Стальные сепараторы, производимые механической обработкой, зачастую изготавливаются из конструкционных сталей, например, сталь 30.

- Латунные сепараторы получают методом механической обработки на основе латунных сплавов, таких как ЛС59-1 или ЛС59-1Л.

При выборе материалов для изготовления деталей подшипников существует множество вариантов. Окончательный выбор будет зависеть от целей их применения и условий эксплуатации.

- Трубы профильные прямоугольные от поставщика адронного коллайдера?

- Электросварная стальная труба.

- Горячекатаный лист.

- Холоднокатаный лист.

- Шестигранник стальной.

- Арматура А500С оптом.

- Оптовая продажа стальных труб.

- Металлопрокат оптом.

- Где купить оцинкованные листы?

- Купить электроды.

- Двутавровая балка.

- Стальной уголок.

- Листовая низколегированная сталь.

- Бесшовные стальные трубы.

- Арматура А1 оптом.

- Арматура А3 оптом.

- Стальная проволока.

- Стальная квадратная труба.

- Купить профнастил.

- Арматура в Москве.

- Оцинкованный лист 0,5 мм.

- Оцинкованный лист 0,7 мм.

- Оцинкованный лист 1 мм.

- Виды и особенности ножничных подъемников.

- Сфера применения подъемных столов.

- Конструкция ножничного подъемного стола.

- Чем ножничные подъемные столы отличаются от прочих подъемников.

- Как изготавливаются подъемные столы.

- Ремонт и техническое обслуживание подъемных столов.

- Типы опор для наружного освещения: фланцевые и прямостоечные.

- Как изготавливают опоры освещения.

- Защитные покрытия опор освещения.

- Опоры освещения: стальные или железобетонные?

- Антивандальные опоры освещения.

- Опоры освещения для парков.

- Опоры освещения для дорог.

- Опоры освещения на несколько рожков.

- Изготовление лестниц из нержавеющей стали.

- Закладные детали фундамента.

- Сталь различных производителей: что мы из нее изготавливаем.

- Марки стали, которые мы используем в металлопрокате.

- Доклевеллеры и направляющие для колес — два атрибута крупных перегрузочных пунктов.

- Перегрузочные мосты: виды и характеристики.

- Подъемные столы по индивидуальному заказу.

- ГОСТ 16523: чем отличаются редакции документа 1970, 1989 и 1997 года.

- Элементы благоустройства городской среды.

- Ограждения из нержавеющей стали.

- Облицовка строительных конструкций нержавеющей сталью.

- Металлоконструкции для сбора мусора: урны и мусорные баки.

- Металлические остановки общественного транспорта.