Если вы приобретаете велосипед для ребенка, то прежде всего убедитесь в том, что он подойдёт именно ему и уверены на все 200%, что он не собирается прыгать на нем. В таком случае можно рассмотреть вариант с Hi-Ten велосипедом. Если велосипед будет использоваться просто для катания по прямой или об использовании дама, то можно рискнуть выбрать мотоцикл из этой стали. Однако, во всех остальных случаях, из Hi-Ten можно использовать только звездочки или подседельные штыри, так как остальная ваша конструкция не будет достаточно прочной.

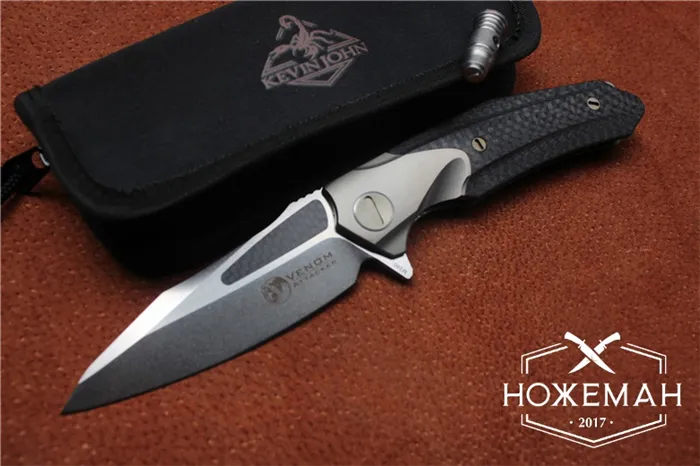

Как выбрать качественную сталь для ножа — советы по выбору

При выборе складного ножа важно обратить внимание на тип стали, из которой он изготовлен. Это непосредственно определяет его эффективность и долговечность в эксплуатации. Сталь — это сплав, в состав которого входят железо и углерод. Эти элементы также могут дополняться легирующими добавками, которые существенно влияют на характеристики стали.

Классификация стал по типу добавок, методу прокатки и термообработки

- Твердость. Это показатель, отражающий способность стали сопротивляться деформации при различных воздействиях. Измерения проводятся с использованием метода Роквелла.

- Жесткость. Чем выше твердость стали, тем меньшую вероятность образования трещин и сколов она имеет.

- Износостойкость. Этот параметр связан с химическим составом стали и её устойчивостью к абразивным и адгезионным факторам. Более твердая сталь содержит больший процент карбида вольфрама, что обеспечивает ей высокую износостойкость.

- Устойчивость к коррозии. Чем выше антикоррозийные свойства стали, тем меньше она подвержена воздействию влаги и солей, но это может негативно сказываться на остроте и долговечности её лезвий.

- Низкая способность краев разрушаться. Этот критерий показывает, как долго клинок останется острым в процессе использования.

К сожалению, большая часть этих характеристик редко встречается в идеальной стали для охотничьего ножа. Оптимальным является компромисс между твердостью и жесткостью. Так, сильно твердый клинок, столкнувшись с твердой поверхностью, может разлететься на куски, тогда как слишком жесткий и гнутый нож будет плохо держать заточку.

Какую сталь выбрать для ножей: лучшие варианты

Лучшие 10 сталей для ножей

CPM S90V

Производитель — компания Crucible. Эта сталь великолепно удерживает заточку и обладает высокой износостойкостью благодаря повышенному содержанию углерода. Секрет заключается в том, что в ее составе в три раза больше ванадия по сравнению с марками Elmax и S30V. Следовательно, цена на такие клинки довольно высока; их заточка требует значительных усилий, но оставаться острыми они могут длительное время. Один из лучших представителей такой стали — нож Benchmade 940-1.

M390

Эта сталь была разработана компанией Bohler-Uddeholm и относится к третьему поколению порошковых металлов. Клинок из нее имеет отличную коррозийную стойкость и характеризуется хорошей жесткостью и износостойкостью. Добавление хрома, молибдена, ванадия и вольфрама обеспечивает длительную заточку клинка. Твердость по Роквеллу составляет 60-62 HRC. Заточка второго клинка требует значительных усилий, но его можно отполировать до зеркального состояния.

ZDP-189

Новая разработка компании Hitachi. Эта сталь отличается высокой твердостью, содержащей углерод и хром. Твердость по Роквеллу может достигать 64 HRC, а у некоторых производителей — даже 66 HRC. Хотя заточка требует немало усилий, она демонстрирует отличные результаты в долговечности. Однако стоит помнить, что эта сталь более подвержена коррозии по сравнению с конкурентами.

Elmax

Производится компанией Bohler-Uddeholm. Эта сталь имеет состав порошкового металла, содержащий высокий процент молибдена, хрома и ванадия. Она практически не подвержена износу и коррозии. Elmax можно считать одной из лучших сталей для ножей, поскольку ее заточка осуществляется сравнительно легко и она долго держит остроту.

CTS-XHP

Производитель — американская компания Carpenter. Заточка устойчива, твердость составляет 61 HRC. При производстве используется металл высшего качества, однако сам процесс является трудоемким.

Что такое сталь Hi-ten?

Название Hi-ten является сокращением от High Tensile. Это означает, что данная сталь обладает высокой прочностью. Этот материал тяжелый, и велосипеды с его использованием имеют существенные ограничения в эксплуатации. Использовать сплав вне велосипедов, вероятно, не получится.

Коммерческие изделия, изготовленные из таких сплавов, часто не проявляют никаких выдающихся характеристик. Существует множество видов продукции, в том числе в металлургии, которые имеют неплохие качества. Однако стоит отметить, что они достаточно предсказуемы и хорошо стандартизированы. К сожалению, Hi-ten не обладает такими достоинствами.

Не существует единых стандартов или регламентов для этих сталей. Поэтому это в сущности коммерческая категория. В отличие от быстрорежущих или кайлированных сталей, производители могут сами устанавливать рецептуру и технологию производства, что часто приводит к политике жесткой экономии.

Рамы, изготовленные из Hi-ten сплавов, чаще всего используются в ретромоделях велосипедов. Современные бюджетные модели также могут включать такие конструкции.

Под маркой Hi-ten, в основном, подразумевают простую конструкционную высокоуглеродистую сталь. Добавление углерода придаёт материалу жесткости, однако по этой же причине пластичность деталей будет низкой, а способность поглощать удары — неэффективной. Коррозионная стойкость сталей Hi-ten, как и любой высокоуглеродистой стали, также оставляет желать лучшего. Сложности возникают и при сварке такого материала, особенно в условиях высококачественного производства.

В случае повреждения лакокрасочного покрытия возможно развитие коррозии. Для того чтобы повысить прочность и ключевые характеристики конструкции, иногда инжиниринг идет на сознательное увеличение массы велосипедных рам. Это может вызвать вопросы по упругости продукции. Тем не менее, доступная цена Hi-ten привлекает внимание, а инженеры ценят простоту их обработки.

Для того чтобы выбрать сплав Hi-ten с достойными характеристиками, важно тщательно проверять его состав и свойства, избегая некачественные продукты.

Стоит отметить общие положительные и отрицательные качества стальных рам в сравнении с изделиями из других металлов. Хорошая сталь прочнее и жестче даже лучших алюминиевых сплавов. Она, как правило, надежнее и служит дольше. Сталь достойного качества Hi-ten не боится нагрузок при падениях и ударах, и демонстрирует хорошую устойчивость к механическим повреждениям. Этот материал неприхотлив в обслуживании.

Стальная рама не накапливает механическую усталость. Хотя процесс ее поломки неизбежен (как и у всех вещей), он происходит постепенно. Например, в отличие от алюминиевых сплавов и карбона, которые часто ломаются моментально и без предупреждения, на стальном изделии в первую очередь будет видна трещина.

Заметив трещину, можно заранее предотвратить разрушение рамы во время движения, что могло бы привести к серьезным травмам для велосипедистов и их железных коней.

Ограниченная свариваемость не является большой проблемой. Опытный сварщик не столкнется с принципиальными сложностями при ремонте. Стальная рама хорошо гасит вибрации и снижает уровень ударов, что делает поездку более комфортной на неровных дорогах. Однако, стоит учитывать, что стальные конструкции проигрывают алюминиевым вариантам по весу. Коррозия при надлежащем уходе может не проявляться в течение 7–10 лет.

Где применяется сталь Hi-ten?

В велосипедах, как стандартных, так и предназначенных для выполнения акробатических трюков, обычно используются стальные сплавы хромомолибдена или стали Hi-ten. При этом важно тщательно оценить условия и пределы допустимости для последнего типа. В большинстве случаев переплата за Cro-mo полностью оправдана.

Рамные конструкции из таких сплавов предпочтительны в случае, если какая-то часть велосипеда находится под критическим воздействием коррозии.

Hi-ten можно выбрать, если вы готовы к сложной подготовке проволокой для сварки. Однако в BMX-технике использование труб и деталей из сплавов Hi-ten запрещено, так как они слишком мягкие и не способны выдержать высокие нагрузки. Исключение составляют звездочки и подседельные штыри. В комбинированных BMX-велосипедах Hi-ten используют для менее нагруженных частей конструкции, а любительские велосипеды и модели для детей могут включать в себя такие элементы практически полностью, включая рули.

Итак, стоит ли это делать?

Производители редко признаются в наличии запланированного устаревания продукции. Хотя судебные дела подтверждали такие факты, это происходит довольно редко, потому что на каждый подозрительный случай предусмотрены объяснения. Каждая компания стремится обосновать снижение качества своим обоснованием. Мировые производители лампочек утверждали, что светодиоды со временем тускнеют, следовательно, это дополнительная нагрузка на электроэнергию и негативно сказывается на зрении.

С другой стороны, на развитие технологий легко сослаться в оправдание необходимости приобретения новой техники. К примеру, закон Мура гласит, что количество транзисторов в микрочипах удваивается каждые два года, а вместе с этим стоимость компьютеров сокращается вдвое. В данной ситуации речь идет не о конкретных числах, а о общем тренде: новые технологии появляются быстрее, чем старые устаревают.

Объяснить снижение долговечности стоит также с точки зрения сокращения затрат на производство: конкуренция, появление более дешевых аналогов, увеличение прочих расходов и так далее.

Такой подход может быть источником значительной экономии.

- В устройствах с подвижными частями (например, принтеры, оптические приводы и т.д.) прерывают работу чаще всего пластиковые шестеренки. Можно изготовить их из более прочного материала, однако такие изменения увеличили бы цену и вес устройства всего лишь незначительно. На практике зачастую возможно полностью заменить только одну сломанную деталь — устройства проектируются так, что для замены нужно менять весь узел.

- Сравнивая оптические приводы 1990-х годов, которые без проблем проработали 5-7 и более лет, с современными, которые часто выходят из строя уже через 2-3 года, становится очевидно, что в целях экономии линзы считывающей головки стали изготавливать из пластика вместо стекла. Характеристики новых пластиковых и стеклянных линз почти идентичны, но в процессе эксплуатации пластиковые линзы (в отличие от стеклянных) постепенно мутнеют из-за естественного старения материалов.

Почему это происходит?

Запланированное устаревание не выглядит мифом. Однако в чистом виде оно возможно только в тех случаях, когда небольшая группа производителей находит общий язык и может договориться синхронно снижать надежность и долговечность своих товаров.

В большинстве случаев любая компания способна создать более качественный и долговечный товар, и обычно делает это, если затраты на его производство незначительно превышают, а клиенты отдают предпочтение продукту высшего качества.

Тем не менее, можно возразить и против этого довода. Например, множество швейных фабрик готовы производить надежную одежду, но они обязаны закупить ткани у ограниченного числа крупных текстильных компаний, которые по своим причинам решают вырабатывать менее долговечные материалы.

Также следует учитывать, что частая замена товаров наносят ущерб экологии и в целом экономике. Однако если потребители охотно покупают новые, менее долговечные, но более функциональные товары, стоит ли заморачиваться о долговечности тех изделий, которые вскоре окажутся ненужными?

Производители легированной стали AISI4130 Scm430 из Китая

Сплав AISI 4130 scm430 — это стальной легированный круглый пруток. Он соответствует стандартам AISI, ASTM, DIN, JIS, GB и BS. Состав: легированная сталь, круглая форма. Примечание для специального использования: сталь для пресс-форм. Товарный состав: круглый легированный пруток SAE4130. Условия поставки: круглый, квадратный, плоский, кольцевой, вал. Спецификация: от 10MM до 800MM. Код HS: 7228. Тип: круглая сталь. Марка: SAE4130; легированная сталь. Технология: горячекатаная. Обработка поверхности: полированная. Применение: сталь для пресс-форм. Материалы адвокатского сословия: SAE4130, AISI4130, ASTM 4130, Scm430, 30CrMo. Диаметр: от 10mm до 800mm или по вашим требованиям.

5. Условия доставки: горячекатаный, холоднотянутый, кованый закаленный и отброшенный, отжиг.

6. Условия оплаты: T/T, L/C или мы можем обсудить.

7. Срок поставки: 20 дней после подтверждения заказа.

Сплав AISI4130 scm430 — это легированная сталь в виде круглого стержня.

1. Высокая прочность и вязкость;

2. Хорошая высокая температура прочности при температуре ниже 500 °C;

3. Хорошая обрабатываемость;

4. Средняя пластичность при холодном изгибе;

5. Высокая прокаливаемость и срок годности;

6. Хорошая свариваемость;

7. Часто используется в условиях закалки и температурных обработок;

9. Применение.

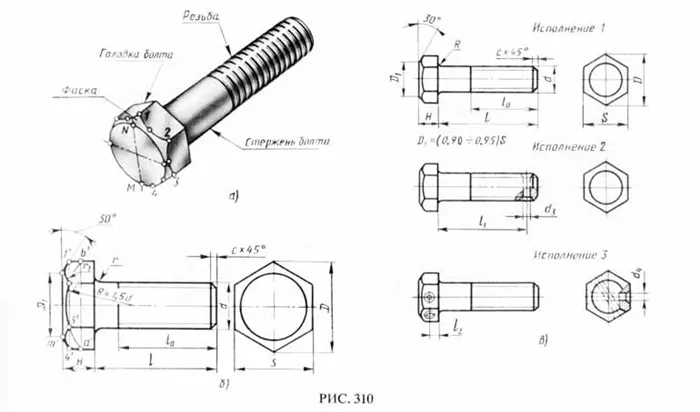

Lega 30CrMo, A30302, 4130, SCM430, 25CrMo4 (1.7218) — легированная конструкционная сталь, используемая для производства трубопроводов, работающих при температуре ниже 400 °C, крепежа, который эксплуатируется при температуре ниже 450 °C в котлах и турбинах, для болтов и фланцев под высоким давлением, валов, шестерней, болтов, шпилек и маховиков и т.д.

10. Условия торговли: FOB, CIF.

11. Порт погрузки: крупные порты Китая, такие как порт Циндао, порт Шанхай, порт Тяньцзинь.

1. ISO9001: 2008 — это ответственность за контроль качества и соответствия.

2. Обеспечение качества и количества с конкурентоспособными ценами и сроками.

3. Доставка и сделки выполняются в соответствии с обязательствами и сроками.

4. Высококвалифицированные специалисты и эксперты по производству и продаже.

5. Ваше удовлетворение гарантируется согласно вашим требованиям и срокам. Если у вас есть интерес к покупке легированной стали конструкционного класса 30CrMo, A30302, 4130, SCM430, 25CrMo4 (1.7218) в виде круглого стержня, не стесняйтесь обращаться ко мне. Я предложу вам продукцию с разумной ценой, высоким качеством и хорошим обслуживанием. Мы нацелены на сотрудничество с вами.

TIG-сварка хромомолибденовых труб

В данной статье собраны ответы на 10 наиболее частых вопросов о TIG-сварке хромомолибденовой стали 4130. Обычно эта процедура применяется для сварки спортивного оборудования: рам аэробатических самолетов, каркасов безопасности гоночных автомобилей, картов, рам велосипедов и мотоциклов. Перед началом работы убедитесь, что изложенные советы и рекомендации подходят для вашей конкретной задачи.

В: Пригодна ли сталь 4130 для TIG-сварки?

О: Да, хромомолибденовая сталь 4130 используется в аэрокосмической отрасли уже на протяжении многих лет для TIG-сварки. Однако, как и в случае с любым другим процессом сварки, здесь необходимо соблюдать определенные процедуры.

В: Какие сварочные материалы следует использовать?

О: Хотя можно применять несколько типов материалов, мы рекомендуем ER80S-D2. Эти материалы обеспечивают довольно высокую ударную вязкость. В качестве альтернативы можно использовать ER70S-2 и ER70S-6, хотя их ударная вязкость будет немного ниже.

В: Можно ли использовать материал класса ER70S-2, если мне нужно пожертвовать ударной вязкостью ради относительного удлинения?

О: Да. При сплавлении с основным материалом такие материалы обеспечивают более низкие механические характеристики. Но если вы выберете подходящий тип соединения (например, кластер или фасонку), площадь поперечного сечения и длина сварного соединения могут компенсировать снизженную жесткость наплавленного металла.

В: Можно ли применять какие-либо другие присадочные материалы для сварки сплава 4130?

О: Некоторые производители предпочитают использовать для труб 4130 материалы для сварки аустенитных нержавеющих сталей. Это приемлемо только при использовании материалов марок 310 или 312. Использование других материалов может привести к растрескиванию. Кроме того, имейте в виду, что сварочные материалы для нержавеющих сталей обычно стоят дороже.

В: Нужно ли проводить термическую обработку (снятие напряжения) после сварки сплава 4130?

О: Для тонкостенных труб снятие напряжения, как правило, не требуется. Его рекомендуется проводить для деталей толщиной более 3 мм (0.120 дюйма). Для труб следует использовать температуры порядка 590ºC. В этом случае можно использовать ацетилено-кислородную горелку с нейтральным пламенем. Для предотвращения перегрева желательно выполнять волнообразные движения.

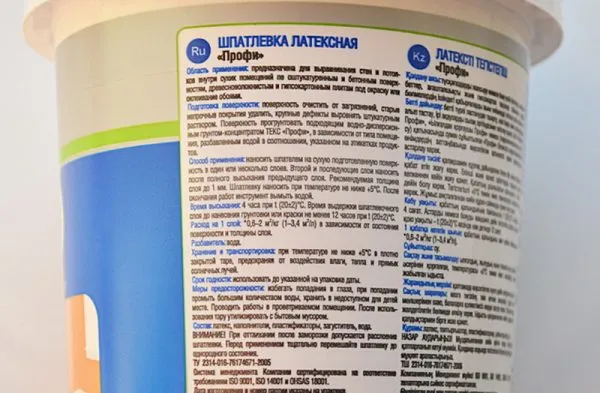

В: Необходимо ли проводить предсварочную зачистку?

О: Да, важно удалить загрязнения и смазку с поверхности с помощью мягких абразивов и ацетона. Затем протрите её чистой тряпкой. С помощью ручного шабера или резца удалите заусенцы. Для высококачественной сварки требуется чистая рабочая поверхность.

В: Необходима ли газовая защита обратной стороны шва?

О: Обычно газовая защита обратной стороны шва не является обязательной, хотя некоторые производители всё же её используют. Тем не менее, она не сильно повредит, а зачастую помогает улучшить качество корневого прохода.

В: Нужно ли закаливать металл после сварки?

О: НИКАК в коем случае! Быстрое закаливание металла приведет к растрескиванию или расслаиванию. Позвольте материалу остыть естественным образом и постепенно.

В аэрокосмической и автомобильной/мотоциклетной промышленности необходимо:

Удалить слой окисленного металла и заусенцы на расстоянии 7-8 см от сварной зоны. Убедитесь, что поверхность стала чистой, уберите остатки ацетона. Соберите соединение и выполните прихваточную TIG-сварку в минимум четырех местах. Подготовьте трубы, чтобы они имели комнатную температуру (минимум 21ºC). Выполните TIG-сварку согласно указанным параметрам. К примеру, для этого можно воспользоваться сварочным аппаратом Lincoln Electric Precision TIG®.

Состав стали T10

- Углерод (C) 1.1%: Увеличивает сохранение остроты, твердость и прочность на разрыв. Кроме того, он улучшает устойчивость стали к износу, абразивному влиянию и коррозии.

- Вольфрам (W) 0.15%: используется как легирующий компонент благодаря своей высокой температуре плавления, что улучшает характеристики стали при высоких температурах.

- Хром (Cr) 0.15%: способствует образованию хромовых карбидов, увеличивая твердость, прочность на разрыв и коррозионную стойкость лезвия.

- Ванадий (V) 0.10%: препятствует росту зерен при обработке в условиях повышенных температур и термообработке, что улучшает прочность и стойкость стали. Также формирует карбиды, которые увеличивают износостойкость.

- Молибден (Mo) 0.10%: увеличивает прочность и жаростойкость, а также улучшает закаливаемость и образует карбиды для износостойкости.

- Фосфор (P) 0.02%: считается примесью, но может повысить прочность и улучшить обрабатываемость стали.

- Марганец (Mn) 0.40%: улучшает прочность и твердость стали. При термообработке мы получаем улучшенную закаливаемость, благодаря увеличенному содержанию марганца.

- Кремний (Si) 0.10%: повышает прочность и жаростойкость.

- Сера (S) 0.02%: улучшает обрабатываемость, но в больших количествах считается примесью.

Твердость стали T10

Углеродная сталь T10 может достигать твердости до 67HRC по шкале Роквелла. Этот уровень твердости зависит от процесса термообработки, применяемого производителем. 64-67HRC — это хороший уровень твердости, позволяющий стали демонстрировать высокую износостойкость и свойства удерживания остроты.

Методы отжигивания также значительно улучшают производительность инструмента из стали T10. Для клинков, закаленных на японской глине, удается добиться отличного баланса между удерживанием остроты и прочностью.

Устойчивость стали T10 к коррозии

Сталь T10 не является нержавеющей сталью, и, следовательно, лезвия из нее обладают высокой восприимчивостью к ржавчине и коррозии. Тем не менее, это можно контролировать с помощью надлежащего ухода. Обязательно очищайте и высушивайте лезвия T10 сразу после использования.

Если вы намерены хранить его в течение длительного времени, нанесите на лезвие слой масла. Это масло служит смазкой, предотвращая окисление поверхности и тем самым предотвращая ржавление лезвия.

Сохранение остроты стали T10

Благодаря высокому содержанию углерода в своем составе сталь T10 очень острая и долго сохраняет остроту. Сочетание углерода и марганца способствует отличным свойствам удержания остроты.

Для мастеров по производству мечей секрет достижения отличного удерживания остроты заключается в правильной термообработке. Хорошая новость заключается в том, что сталь T10 может выдерживать экстремальные температуры, и вы можете нагревать ее до предела.

Износостойкость стали T10

Еще одно выдающееся свойство стали T10 — это устойчивость к износу и абразивному воздействию, благодаря вольфраму в своем составе. Лезвия T10 устойчивы к царапинам и способны служить на протяжении поколений. Более того, лезвия мечей T10 достаточно хороши, чтобы выдерживать трудные условия эксплуатации на улице.

Пробивание стали T10

Существует правило, согласно которому твердая сталь показывает плохую прочность, благодаря вольфраму в своем сплаве, катаны, сделанные из углеродной стали T10, отличаются хорошей прочностью и могут справляться с трудными заданиями, не скалываясь и не ломаясь.

Такая прочность необходима для катан, поскольку в схватке они могут столкнуться с костями и броней противника. Катаны, изготовленные из дешевой стали, могут сломаться при первом же использовании.

Сравнение стали T10

T10 сталь против 1095

Состав стали T10 почти аналогичен таковому стали 1095 по содержанию углерода, где T10 содержит 1.0%, а 1095 — 0.95%. Немного более высокий уровень углерода в стали T10 позволяет ей закалиться больше, чем сталь 1095.

Как правило, углеродная сталь 1095 достигает около 64HRC на высоком уровне, тогда как инструментальная сталь T10 достигает более 67HRC на высоком уровне. Более высокая твердость стали T10 обеспечивает ей лучшие свойства удержания остроты и износостойкости, по сравнению со сталью 1095.

Карбоновая сталь 1095 будет предлагать лучшую прочность, чем сталь T10 и будет более «прощательной» в условиях удара и стресса. Лезвие из стали 1095 будет менее вероятно ломаться или скалываться в тяжелых условиях по сравнению с лезвием из инструментальной стали T10.

Лезвие из углеродной стали 1095 также будет намного легче затачивать, так как оно содержит меньше износостойких карбидов в своей составной структуре. Сталь T10 содержит жесткие карбиды хрома и других элементов, что может быть затруднительно при заточке, но великолепно сохраняет остроту.

Сталь T10 против 1060

Сталь 1060 — это низколегированная сталь, содержащая примерно 0.6% углерода, тогда как сталь T10 является сталью с высоким содержанием углерода и содержит около 1.1% углерода в своем легированном составе. Сталь T10 также обогащена вольфрамом и ванадием, что приводит к образованию прочных карбидов, способных противостоять износу.

Эти химические элементы позволяют стали T10 достигать более высокой твердости по Роквеллу по сравнению со сталью 1060. Высокая твердость стали T10 обеспечивает ей лучшее удержание остроты по сравнению со сталью 1060.

Тем не менее, сталь 1060 предложит вам лучшую прочность, чем карбоновая сталь T10, благодаря сниженной твердости. Лезвие из стали 1060 будет гораздо лучше поддаваться ударам и менее склонно к сколам и трещинам, чем лезвие из углеродной стали T10. Также лезвие из стали 1060 будет значительно легче затачивать, чем лезвие из инструментальной стали T10, поскольку состав T10 содержит жесткие карбиды, которые могут усложнять заточку, хотя и держат остроту продолжительное время.

Сталь T10 также обеспечит нам чуть более высокую коррозионную стойкость, чем сталь 1060 благодаря наличию минимального количества хрома, никеля и ванадия. Лезвие из стали T10 будет менее подвержено ржавлению, чем лезвие из стали 1060.

Сталь T10 против дамасской стали

Оригинальная дамасская сталь Wootz больше не доступна, а наиболее распространенная дамасская сталь в настоящее время — это паттернная дамасская сталь. Производительность паттернной дамасской стали сильно зависит от выбора стали, использованной для ковки.

Лезвие из дамасской стали не всегда гарантирует его высокие характеристики в сравнении со сталью T10. Например, в случае с паттернной дамасской сталью, состоящей из 1060 и 1045 углерода, такая металлургия предложит лучшее качество благодаря низкой твердости, но не превзойдет T10 по характеристикам удержания остроты и коррозионной стойкости.

Подходит ли сталь T10 для катан?

Свойства стали T10 делают его одной из лучших сталей для производства катан. Высокое содержание углерода делает его очень острым, а элементы вольфрама в сплаве обеспечивают отличную износостойкость, долговечность и прочность. Однако стоит помнить, что сталь T10 не является нержавеющей и потребует ухода для предотвращения ржавчины.

Является ли углеродная сталь T10 хорошей для мечей?

Сталь T10 отлично подходит для изготовления мечей, достигая высокой твердости, до 67 HRC, при этом сохраняя хорошую прочность благодаря вольфраму в своем легированном составе. Это великолепная твердость обеспечивает лезвиям мечей T10 выдающиеся свойства удержания остроты и устойчивости к абразивному износу.