Тем не менее, более корректно считать, что официальный день рождения этого сплава следует перенести более чем на год вперед – на 25 октября 1949 года. Это был день, когда Кейт Миллис наконец-то получил патент на свое изобретение — высокопрочный чугун с шаровидным графитом.

СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ Российский патент 1999 года по МПК C21C1/10

Высокопрочный чугун с шаровидным графитом, известный также как ВЧШГ, представляет собой конструкционный материал, который отличается выдающимися прочностными свойствами и хорошими эксплуатационными характеристиками. Известно, что форма зерен графита в чугуне играет ключевую роль в определении прочностных характеристик материала. В случае высокопрочного чугуна ВЧШГ графитные включения имеют шаровидную или глобулярную форму*. Это свойство делает ВЧШГ значительно более прочным по сравнению с серым чугуном и позволяет ему успешно конкурировать со сталью.

Высокопрочный чугун с шаровидным графитом выгодно выделяется на фоне стали благодаря своим выдающимся литейным свойствам, таким как высокая жидкотекучесть, меньшая предрасположенность к образованию горячих трещин, меньшая усадка и другие факторы. Кроме того, процесс его выплавки отличается относительной простотой и меньшими затратами.

*Шаровидный графит также называют сфероидальным или глобулярным графитом.

Из истории высокопрочного чугуна с шаровидным графитом (ВЧШГ)

В 1943 году на съезде Американской ассоциации литейщиков (AFS) J.W. Bolton выступил с размышлениями о том, как можно управлять формой графита в сером чугуне. Всего через несколько недель американский исследователь Кит Д. Миллис в лаборатории компании International Nickel Company (INCO) сделал важное открытие: добавление магния в расплав чугуна в ковше приводит к образованию графита почти идеальной шаровидной формы вместо пластиночного графита.

Из приведенных фактов можно утверждать, что годом рождения высокопрочного чугуна с шаровидным графитом (ВЧШГ) следует считать 1943 год. Некоторые источники указывают на 7 мая 1948 года, когда на съезде американских литейщиков в Филадельфии было сделано публичное заявление о получении высокопрочного чугуна с шаровидным графитом.

Тем не менее, многие авторы соглашаются с тем, что официозным днем рождения высокопрочного чугуна с шаровидным графитом стоит считать более позднюю дату — 25 октября 1949 года, когда Кейтом Д. Миллисом был получен патент на этот сплав, номер 2485760 (Cast ferrous alloy).

В аналогичные годы, а именно в период 1948-1949 лет, в Киеве и Москве активизируются исследования в области технологий получения высокопрочного чугуна, а также изучения его свойств. Это привело к созданию научных школ, посвященных этим вопросам.

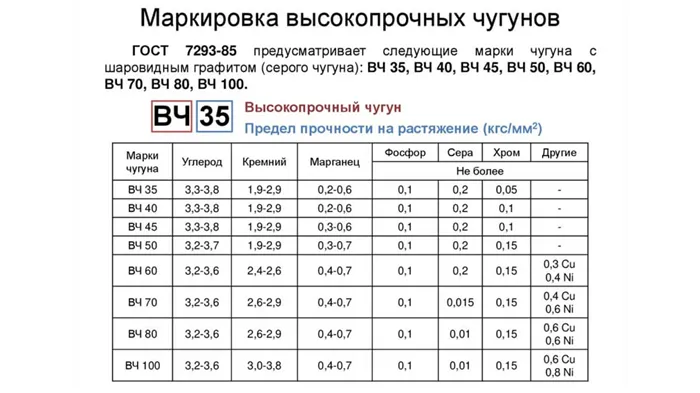

Следует отметить, что российский стандарт для высокопрочного чугуна, а именно ГОСТ 7293-85, хотя и называется Чугун с шаровидным графитом для отливок, на самом деле охватывает как высокопрочный чугун с шаровидным графитом (ВЧШГ), так и высокопрочный чугун с вермикулярным графитом (ВЧВГ).

Что это такое и как его получают?

Начнем с того, что высокопрочный чугун с шаровидным графитом представляет собой твердое углеродистое вещество, в котором содержится графит в форме шаровидных узелков или сфер. Именно такая форма графита обеспечивает прочные межатомные связи, позволяя этому типу чугуна выдерживать колоссальные нагрузки. По этой причине высокопрочный чугун стал практически незаменимым в машиностроении. Кроме того, этот материал отличается неоднородностью по всему объему. Например, структура разных кусочков чугуна, извлеченных из одного изделия, может отличаться. Несмотря на наличие общего характера и шаровидности, все же можно заметить некоторые структурные различия. Современные методы термической обработки значительно повышают востребованность этого материала, улучшая его характеристики. Так, высокопрочный чугун начинает заменять литейные изделия, которые ранее производились, например, из серого или ковкого чугуна. Примеры таких изделий можно увидеть на кулачковых и коленчатых валах.

Процесс получения этого материала включает обработку серого чугуна с добавлением магния или церия. При этом магний используется гораздо чаще для получения пластичного железа, как еще иногда называют высокопрочный чугун. Церий применяется реже, так как он обладает свойствами карбидообразования. Если обратиться к истории, то производство сфероидального графита в сером чуге началось в середине прошлого века. Однако путь к современному состоянию дел был не таким простым: американские исследователи нашли способ добиться образования сфероидального графита путем введения определенных добавок в расплав железа, например, магний содержащих соединений.

Таким образом, коммерческий успех пришел к последнему варианту, который и до сегодняшнего дня используется повсеместно. Однако остается открытым вопрос о том, как именно формируются графитовые узелки. Хотя этот аспект остается дискуссионным и не влияет на сам процесс производства, стоит отметить, что в наши дни высокопрочный чугун, как правило, производится через аугментацию серого чугуна.

Процесс начинается с обессеривания расплава серого чугуна, после чего, когда базовое железо готово, специальными методами инициируется процесс сфероидизации. На этом этапе появляются определенные технические аспекты, которые в конечном итоге приводят к образованию уникального материала.

Свойства

Пластичное железо привлекает внимание благодаря своим свойствам, из которых основное – это высокая прочность. Отметим, что в некоторых случаях прочностные характеристики этого материала могут превышать таковые у стали. К числу других характеристик высокопрочного чугуна можно отнести:

- достаточная пластичность (что находит отражение и в его втором названии);

- превосходные литейные свойства;

- отличная обрабатываемость;

- низкая плотность (по сравнению со сталью);

- неплохие свойства смазки на поверхности;

- улучшенные демпфирующие характеристики.

В высокопрочном чугуне содержание углерода не превышает 4%. Если процент углерода находится в диапазоне от 3% до 4%, это является оптимальным вариантом. Увеличение содержания углерода способствует образованию большего количества шаровидных графитовых включений. В свою очередь, это улучшает литейную способность, образовавшееся за счет текучести расплава. К тому же, высокопрочный чугун содержит кремний, который выполняет роль активатора. Он не только активирует графит, улучшая его распределение, но и повышает общую механическую прочность материала. Примечательно, что кремний также увеличивает пластичность в литом виде. Он также выступает в роли стабилизатора феррита, что приводит к увеличению твердости материала. Присутствие кремния также влияет на распределение графитовых сфероидов; чем больше кремния, тем больше узелков и феррита.

Однако необходимо отметить, что высокое содержание кремния может привести к образованию массивного графита, что отрицательно сказывается на качестве отливок. Следует также помнить о необходимости контролировать уровень марганца в пластичном железе, который не должен превышать 0,5%. Важно обратить внимание на содержание серы, которое допускается не более 0,01%. Помимо этих основных химических компонентов, стоит выделить отличные литейные способности высокопрочного чугуна — ликвация в таких чугунных сплавах практически отсутствует. Такие отливки легко обрабатываются резанием, что позволяет их точить, фрезеровать и шлифовать. Кроме того, детали, изготавливаемые из этого материала, хорошо прирабатываются в условиях давления и трения.

Свойства высокопрочного чугуна

Говоря о свойствах различных видов высокопрочного чугуна, важно отметить, что несмотря на их разнообразие, все они демонстрируют отличные литейные качества и прочностные характеристики. Кроме того, высокопрочный чугун выделяется высокой пластичностью, хорошей обрабатываемостью и устойчивостью к циклическим нагрузкам, что объясняется низким коэффициентом концентрации напряжений.

К отличительным литейным свойствам высокопрочных чугунов с включениями сфероидального графита следует отнести:

- высокую жидкотекучесть;

- низкую предрасположенность к образованию горячих трещин;

- небольшую усадку.

Применение высокопрочного чугуна

Высокопрочный чугун с шаровидным графитом изготавливается в виде отливок весом от нескольких сотен граммов до десятков тонн.

Механические свойства высокопрочного чугуна разнообразны, что открывает множество возможностей для его применения при производстве:

- коленвалов для автомобильных и морских двигателей;

- тормозных суппортов, якорей дисковых тормозов, анкерных тормозных пластин и т.д.;

- прокатных валков;

- поршневых колец;

- распорок подшипников качения;

- поршней для ударных дрелей и так далее.

В дополнение к конструкционным чугунным сплавам высокой прочности, в современном производстве часто применяются специальные марки. Это могут быть жаростойкие сплавы, устойчивые к высокотемпературным условиям (например, нирезисты), чугуны с повышенной устойчивостью к агрессивной внешней среде, антифрикционные высокопрочные чугуны и многие другие.

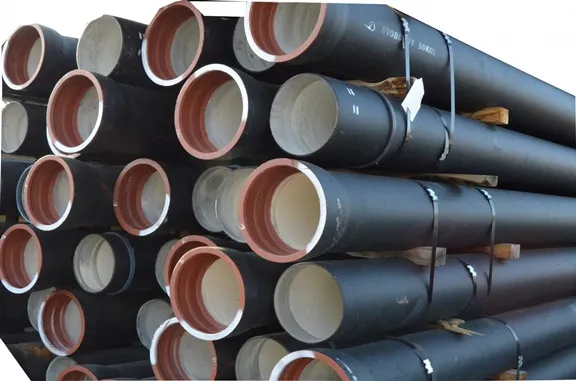

На сегодняшний день высокопрочные чугунные сплавы находят широкое применение при производстве труб высокого давления.

Маркировка ковкого чугуна

Детали, изготовленные из ковкого чугуна, обозначаются буквами КЧ (Ковкий Чугун). За этими буквами указываются две пары цифр, разделенных дефисом. Перед дефисом указывается предел прочности, при этом значение уменьшено в 10 раз, а после дефиса – относительное удлинение материала в процентах.

Рассмотрим наглядный пример. На детали из ферритного ковкого чугуна нанесена маркировка “КЧ 35-10”. Предел прочности этой детали (округленный вверх) составляет 343 Н/мм², что соответствует числу 35 перед дефисом. Относительное удлинение равно 10%, что можно понять по числу, указанному после дефиса.

Полный список маркировок ковкого чугуна КЧ (их всего одиннадцать) можно найти в ГОСТ 1215-79.

Структурные особенности высокопрочного чугуна

Разновидности ковкого чуга стали несколько изменяться в зависимости от массовых долей графита и кремния в их составе. Все это имеет значение также для перлитного ковкого чугуна, где содержание хрома и марганца является важным фактором. Внутренняя структура высокопрочного ковкого чугуна непосредственно определяет свойства деталей, произведенных из него. Например, ферритный ковкий чугун не так тверд, как перлитный, но демонстрирует максимальную пластичность, что делает его удобным для ковки.

Благодаря хлопьевидному графиту заготовки из ковкого чугуна могут быть как прочными, так и ковкими. Эти заготовки могут подвергаться пластической деформации при комнатной температуре, что и обусловило название “ковкий” чугун.

Применение высокопрочного чугуна

Из высокопрочного чугуна с шаровидным графитом изготавливаются отливки массой от долей килограмма до нескольких десятков тонн. Свойства ВЧШГ достаточно разнообразны, поэтому высокопрочный чугун применяется:

- вместо серого чугуна — с целью увеличения срока службы отливок, таких как изложницы, прокатные валки, поршни, поршневые кольца и др.;

- вместо стали — для упрощения и удешевления производственных процессов, уменьшения количества металла и оптимизации конструкции отливок (например, коленчатых валов, траверс, шестерен и др.);

- вместо цветных сплавов — для снижения расхода дефицитных металлов и уменьшения стоимости машин.

Помимо конструкционных высокопрочных чугунов, сегодня активно используются также высокопрочные чугы с специальными свойствами: жаростойкие и устойчивые к высоким температурам (к примеру, нирезисты), стойкие в различных агрессивных средах, антифрикционные высокопрочные чугуны с минимальным коэффициентом трения и многие другие.

На сегодняшний день самой известной областью применения высокопрочного чугуна является производство труб из ВЧШГ.

Получение высокопрочного чугуна

Высокопрочный чугун с шаровидным графитом, или ВЧШГ, является конструкционным материалом, который выделяется высокими прочностными свойствами и хорошими эксплуатационными характеристиками. Форма графита в чугуне существенно влияет на прочностные характеристики данного материала. В высокопрочном чугуне ВЧШГ графитные включения имеют шаровидную форму, что обеспечивает этому материалу механические свойства, значительно превосходящие таковые у серого чугуна и создающие ему достойную конкуренцию со сталью.

По сравнению с углеродистой сталью высокопрочный чугун имеет следующие преимущества: более низкую температуру плавления, что упрощает технологический процесс плавки и существенно уменьшает затраты; хорошие литейные свойства, позволяющие производить тонкостенные отливки, которые трудно изготовить из стали; меньшую предрасположенность к образованию горячих трещин, что значительно упрощает процессы литья и сокращает процент брака; меньшую плотность, что позволяет снизить вес автомобилей примерно на 8-10%; повышенную износостойкость, что увеличивает срок службы деталей автомобилей; улучшенную обрабатываемость резанием, что сокращает расход режущего инструмента.

Из высокопрочного чугуна с шаровидным графитом производятся отливки весом от долей килограмма до несколько десятков тонн. Свойства ВЧШГ весьма разнообразны, и по этой причине высокопрочный чугун применяется в производстве: взамен серого чугуна для увеличения срока службы изделия (включая изложницы, прокатные валки, поршни и поршневые кольца); взамен стали для упрощения производственных процессов, снижения затрат, уменьшения веса и рационализации конструкции (например, для коленчатых валов, траверс, шестерен); взамен цветных сплавов с целью уменьшения расхода дефицитных металлов и снижения общей стоимости изделий.

Структура матрицы высокопрочного чугуна с шаровидным графитом включает в себя: а) феррит, который в основном находится в виде оболочек вокруг сфероидальных включений графита; б) более тонкое строение пластинчатого перлита по сравнению с серым чугуном, что часто напоминает сорбитообразный перлит. Излом высокопрочного чугуна с шаровидным графитом часто светлее и мелкозернистое, чем у серого чугуна. Химический состав — один из главных критериев выбора чугуна для конкретной детали.

Ковкий чугун, который содержит хлопьевидный графит (как показано на рис. 2, б), получают из белого чугуна путем графитизирующего отжига, в ходе которого происходит распад цементита. Хлопьевидный графит характеризуется почти равноосной и компактной формой. Этот чугун классифицируется по маркировке: КЧЗО — 6, КЧЗЗ — 8, КЧ35 — 10, КЧ37 — 12, КЧ45 — 6, КЧ50 — 4, КЧ60 — 3, КЧ63 — 2. В маркировке указаны буквы КЧ (что соответствует ковкому железу), затем записывается число — минимально допустимый предел прочности при растяжении в кгс/мм², и второе число указывает на относительное удлинение в процентах.

Рис. Действие количества перлита в металлической основе на механические свойства высокопрочного чугуна. В перлитном и ферритном ВЧ присутствие цементита недопустимо, поскольку даже незначительное его количество может снизить ударную вязкость до уровня ниже 1 кгм/см². Исследования влияния химического состава ВЧ на его механические свойства проводились на чугуне, который был выплавлен как в лабораторных условиях (в индукционной печи), так и на различных производственных мощностях (например, в вагранках и дуговых электропечах) на ряде заводов Урала. В большинстве случаев использовались только те плавки, которые содержали шаровидный графит и ферритную металлическую основу в литом состоянии или после отжига (с содержанием перлита не более 10%). Обобщенные результаты представлены на рис. 4, 5, 6, 7.