Т-С — характеризуется лакированной, тонкослойной поверхностью. Используется для внутренней обшивки. Подходит для мягкой мебели. Не рекомендуется для штукатурных работ из-за проблемы скатывания шпаклевки.

СТРОИМ С НАМИ

ДВП — это строительный материал в форме панелей, называемый ДВП средней плотности.

ДВП изготавливается путем сухого прессования натуральных волокон, а именно измельченных опилок, древесных стружек и щепы, с целлюлозой. Перед формированием плиты в смесь добавляются специальные добавки, улучшающие физические и химические свойства продукта. К ним относятся: гидрофобизирующие вещества (парафин, канифоль), придающие водоотталкивающие свойства; антисептики; антипирены для повышения огнестойкости; обработка продукта пектолом для повышения прочности.

Для производства мягких плит, таких как М-1, М-2 и М-3, используется процесс мокрого прессования. Перед прохождением формы через горячий пресс ее увлажняют водой. Никаких добавок не добавляется.

ДВП — достаточно известный строительный материал, который широко используется во всем мире: в строительстве (стеновые панели), в производстве бытовых изделий и мебели (шкафы), в качестве тары и упаковочного материала (подарочные коробки). Каждый сорт ДВП используется в зависимости от требований к конечному продукту. Существует 12 видов ДВП, которые делятся на 2 группы.

Ассортимент ДВП

Различие проводится в зависимости от процесса производства и последующего использования ДВП:

- мягкие;

- полутвердые;

- твёрдые;

- сверхтвердые;

- облагороженные.

Мягкие древесноволокнистые плиты характеризуются следующими особенностями: высокий индекс пористости; низкий индекс прочности. Что касается последнего, то он не используется в качестве основного материала. Его используют для монтажа тепло- и звукоизоляционных конструкций. Мягкие плиты обладают следующими свойствами: М-1; М-2; М-3.

Полутвердые древесноволокнистые плиты характеризуются более высокой твердостью и плотностью, чем мягкие древесноволокнистые плиты. Они могут выдерживать значительные нагрузки и поэтому часто используются для производства мебели (полки, ящики, задние панели).

Твердые ДВП, как и мягкие ДВП, имеют свои специфические свойства:

- Т (с необработанным наружным слоем);

- Т-П (с окрашенным лицевым слоем);

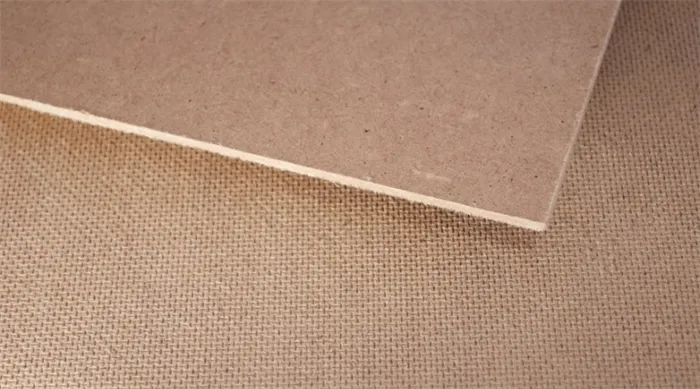

- Т-С (с облицовкой из древесно-тонкодисперсной массы);

- Т-СП (с облицовкой из древесно-тонкодисперсной массы и окрашенным внешним слоем);

Сверхтвердые древесноволокнистые плиты имеют высокий уровень эксплуатационных характеристик и отличаются повышенной плотностью. Преимуществом этого вида строительного материала является простота обработки и монтажа. Его часто используют для изготовления арок, дверей, перегородок и различных контейнеров. Его также используют в качестве напольного покрытия. Ультратвердые плиты классифицируются в следующем порядке: СТ (с необработанным наружным слоем); СТ-С (с наружным слоем, обработанным тонкой древесной массой).

По показателям, характеризующим физико-механические свойства ДВП таких категорий, как TP, T-SP, TS, T, они делятся на группы A и B.

А на основании показателей, характеризующих обработку поверхности изделий, описанные классы ДВП делятся на классы I и II.

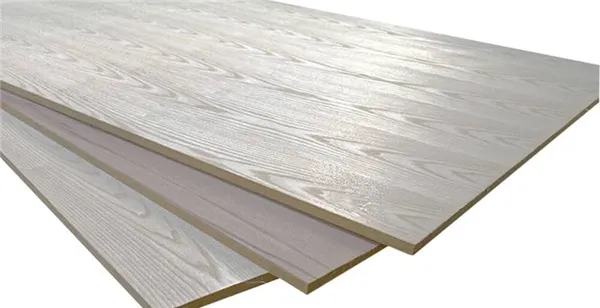

ДВП с углеродным покрытием отличаются от других типов особой обработкой поверхности верхнего слоя. Сначала плита покрывается лаком, а затем оптимизируется. Для достижения декоративного эффекта на лицевую сторону изделия наносится рисунок. Это может быть либо имитация дерева, что очень популярно, либо простой фоновый цвет. К преимуществам готовых ДВП можно отнести отличный внешний вид, а к недостаткам — высокую стоимость и непригодность для некоторых видов работ.

Особую группу составляют ламинированные ДВП (ЛДСП), которые устойчивы к влаге и имеют более длительный срок хранения благодаря смеси синтетических смол, нанесенных на поверхность.

Что это такое?

Слово ДВП означает древесноволокнистую плиту. Это недорогой строительный материал, изготовленный из досок. Он бывает разной плотности: твердый, мягкий и полутвердый. Толщина в коридоре от 2 до 13 мм, в некоторых моделях — до 40 мм. Сырьем для производства ДВП служат древесные отходы и отходы лесопиления. Крупнозернистый материал измельчается и обрабатывается паром до нужной структуры волокон. В качестве основного связующего добавляются полимерные смолы. Для повышения влагостойкости в основу ДВП добавляются специальные добавки.

Производство ДВП — один из самых эффективных методов переработки древесных отходов. Этот материал имеет широкое применение — его активно используют для строительства и облицовки интерьеров, для тепло- и звукоизоляции стен, для изготовления мебели.

Преимущества ДВП очевидны:

- высокая теплоизоляция;

- хорошее звукопоглощение;

- простота обработки;

- длительный эксплуатационный период;

- малые параметры веса и толщины при высоком уровне жёсткости;

- доступная цена;

- широкий размерный диапазон плит.

ДВП имеет износостойкое покрытие. Она легко чистится, ее можно мыть любыми чистящими средствами, даже агрессивными. Несмотря на внушительный список преимуществ, было бы неправильно утверждать, что ДВП — универсальный материал, у него есть и свои недостатки:

- низкая стойкость к поперечной нагрузке на изгибе;

- при покупке несертифицированного товара велик риск присутствия токсичных соединений в клеевой составляющей.

Особенности конструкции плиты не позволяют ей быть одинаково устойчивой к изгибам в разных направлениях. В случае поперечного изгиба невозможно предотвратить разрушение панели. По этой причине при строительстве композитных конструкций, где необходимо изгибать балку, следует проявлять большую осторожность. При облицовке вертикальных поверхностей ДВП материал следует как можно плотнее прижимать к основанию, избегая образования зазоров — наличие воздушных карманов часто приводит к смятию. Следует также помнить, что ДВП достаточно тонкий материал, поэтому при сильном механическом воздействии он может сломаться.

Производство

Сырьем для производства ДВП служат все отходы деревообработки:

- опилки;

- щепа;

- задревесневшие фрагменты стеблей прядильных культур.

Сырье тщательно моют и очищают от примесей, затем сушат и отвозят на целлюлозные заводы и заводы по переработке древесины, где его измельчают. Производительность помола может быть разной. Затем материал уплотняется, обычно с использованием мокрого или сухого способа. Мокрый процесс считается экологически чистым, поскольку используется меньше связующих веществ. Иногда от полимерных добавок можно вообще отказаться. Однако этот процесс требует больших затрат труда и энергии, поэтому материал в итоге получается более дорогим. На сушку одного листа уходит около 15-20 минут — это существенно ограничивает производительность оборудования, а также влияет на стоимость материала.

В мокром прессе все важные добавки, а также вода добавляются к измельченному волокнистому материалу. Сырье подается в дозатор, откуда равномерный слой смеси наносится на сетчатую ленту.

Некоторые виды ДВП мокрого прессования производятся без сложных добавок. Под действием давления в сочетании с интенсивной тепловой обработкой из волокон древесины выделяется вещество под названием лигнин, которое действует как естественное связующее. Его особенно много в древесине хвойных пород. При сухом прессовании композитные смолы вводятся в целлюлозу для связывания древесных волокон вместе. Эта технология позволяет производить ДВП с максимальной толщиной 40 мм. Для обработки и прессования сухой целлюлозы требуется гораздо меньше времени, чем при мокром способе — всего 3-6 минут, в зависимости от толщины плиты. В сухую целлюлозу не добавляется вода, что позволяет избежать выщелачивания добавок. Сочетание этих факторов снижает стоимость конечного продукта.

Для обеспечения максимальной адгезии между волокнами древесины профилированные плиты помещаются в специальную камеру, где материал отверждается при повышенной температуре. Доски оставляют там на несколько часов, пока волокнистый материал не станет прочным, долговечным и однородным. Плиты выходят из камеры с минимальной влажностью и сразу же начинают впитывать воду из воздуха, в результате чего края скручиваются. Чтобы предотвратить коробление, плиты сразу же перемещают в другое помещение, где они медленно восстанавливают оптимальную влажность. Только после этого материал поступает либо на завод по производству покрытий, либо на полки магазинов.

Процесс производства ДВП был разработан более 200 лет назад. Первоначально плиты изготавливались без связующих веществ. В 1930-х годах было разработано жидкое связующее, что позволило многократно увеличить стабильность и прочность готового материала. Современная технология производства плит остается неизменной на протяжении полувека.

ДВП характеристика, плюсы и минусы

Волокнистые плиты производятся методом мокрого валяния древесных волокон. В качестве связующих веществ используются полимерные смолы. Для защиты от плесени, гнили и микроорганизмов материал дополнительно обрабатывается антисептиками.

На рынке DIY представлены следующие виды ДВП:

- ЛДФ — древесные листы низкой плотности;

- МДФ — изделия средней плотности;

- ХДФ — твердые плиты высокой плотности.

Плиты из твердых пород древесины включают мазонит, который используется в производстве дверей и мебельных фасадов.

ДВП плюсы

К преимуществам плит относятся:

- простота обработки;

- легкость и гибкость;

- хорошая звукоизоляция;

- низкая стоимость.

Древесно-стружечные плиты обладают хорошей стойкостью к истиранию. Их поверхность легко окрашивается, покрывается лаком и получает декоративную отделку.

Минусы ДСП

Основным недостатком материала является наличие в его составе токсичных соединений.

Прочность ДВП значительно ниже, чем у тонких ДВП. Кроме того, материал легко разбухает и деформируется при использовании во влажных условиях.

ДВП используется в производстве мебели, в отделке помещений, для внутренней обшивки, вентиляционных каналов и технических трубопроводов.

Рисунок 3. ДВП.

Сравнительный анализ ДВП и МДФ особенности применения материалов

ДСП, ДВП и МДФ обладают различными свойствами:

- По технологии производства:

- ДСП получают в результате горячего прессования стружек, опилок и связующих веществ;

- ДВП изготавливают из древесных волокон методом мокрого прессования с синтетическими смолами и различными модифицирующими добавками;

- МДФ производят из древесных частиц тонкого помола, с добавлением натуральных связующих.

Добавление различных модифицирующих добавок определяет характеристики и свойства материала.

- По плотности:

- плотность ДВП бывает от 45 до 1100 кг/м3;

- МДФ изготавливается плотностью от 650-850 кг/м3.

- По типу поверхности:

- МДФ отличается ровной гладкой поверхностью, с односторонним или двусторонним декоративным покрытием.

- Поверхность ДВП с одной стороны гладкая, с другой — шершавая, от мелкоячеистой сетки, используемой при производстве листов.

ДВП в основном используется в мебельной промышленности для изготовления спинок офисной мебели, нижней части диванов, кроватей, кресел и выдвижных ящиков.

Мелкозернистые плиты используются для изготовления дверей, мебельных фасадов, напольных покрытий и декоративных интерьеров.

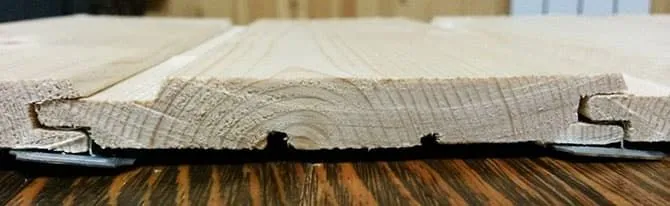

Рисунок 4: Облицовка стен панелями.

Трудно решить, что лучше: ДВП, ДСП, ДСП с покрытием или МДФ. Каждый из этих материалов подходит для определенных целей и имеет свои преимущества и недостатки.

Сравнительный анализ показывает явные преимущества тонких плит перед древесноволокнистыми с точки зрения долговечности, экологичности и декоративных свойств.

Плотность, масса, толщина листов

Технология производства древесноволокнистых плит позволяет изготавливать древесноволокнистые плиты с различной плотностью. В зависимости от плотности они имеют различные технические свойства и области применения. Существуют различные типы древесноволокнистых плит:

- Малой плотности. Называют еще мягкими, обозначаться могут при помощи приставленной буквы «М» — ДВП-М. Довольно рыхлый материал плотностью 200- 350 кг/м³. Толщина листа может быть 8, 12, 16, 25 мм. При желании можно найти до 40 мм. Используются обычно для звукоизоляции или как отделочные/обшивочные в местах, не подвергающихся нагрузке.

- Средней плотности — до 850 кг/м³, толщина листа может быть 8, 12, 16, 25 мм. По классификации проходят тоже как мягкие.

- Полутвердые — от 860 до 900 кг/м³, толщина листа 6, 8, 12 мм.

- Твердые (ДВП Т) — 950 кг/м³, толщина листа 2.5, 3.2, 4.5 и 6 мм.

- Сверхтвердые (ДВП-СТ) — 960-1000 кг/м³, могут быть толщиной 2.5, 3.2, 4.5 и 6 мм.

Твердые и сверхтвердые типы используются там, где важна механическая прочность. В жилищном строительстве и отделке домов/квартир ДВП-Т используется в качестве напольного покрытия и может применяться в качестве облицовки стен.

Виды твердых плит

При всем этом твердые плиты общего назначения бывают разных видов — с разной поверхностью и шириной. Согласно ГОСТу, ДВП имеет соответствующую маркировку:

- Т – твердые плиты с необлагороженной лицевой поверхностью. Часто называются еще «техническим» ДВП. Используется для работ, в которых не важен внешний вид.

- Т-П – твердые плиты с подкрашенным лицевым слоем. Это так называемый оргалит. Применяется в мебельной промышленности для задних стенок в шкафах, столах и т.д.

- Т-С – твердые плиты с лицевым слоем из тонкодисперсной древесной массы. Одна сторона листа имеет тот же цвет, но гладкая, как покрытая лаком. Может применяться для обшивки каркасных построек изнутри. Требует минимальных отделочных работ. На такую поверхность стразу можно клеить обои, но снимать их будет очень неудобно. А вот шпаклевка на заглаженную поверхность ложится плохо — скатывается.

- Т-СП – твердые плиты с подкрашенным лицевым слоем из мелкоразмолотой древесной массы. Может использоваться как финишный отделочный материал.

По качеству ДВП можно разделить на два класса — А и Б. Их различают по признаку качества. Как видите, даже в одной категории есть разные материалы. При одинаковых (или почти одинаковых) технических характеристиках они имеют разное применение.

Подвиды сверхтвердых волокнистых плит

Сверхтвердые ДВП редко используются в жилищном строительстве и ремонте — цена слишком высока, а высокая плотность и жесткость могут быть не востребованы. Иногда излишняя жесткость может быть неудобной.

Как правило, существует два вида этого материала:

- СТ – «строительная» марка, не слишком привлекательная внешне;

- СТ-С – с гладким лицевым слоем — мелкоразмолотая древесная масса уплотнена до очень гладкого состояния.

Размеры

Полезно поговорить о размерах по отношению к стандартным панелям. Как уже упоминалось, толщина древесноволокнистых плит может варьироваться от 2 до 40 мм. Остальные размеры определяются стандартами

- ширина 1220 мм и 1700 мм;

- высота 2140 мм, 2440 мм, 2745 мм.

Обратите внимание, что неформованные плиты можно встретить на любом производстве. Их обрезают после формования на прессе, и иногда из-за дефектов оборудования (формование ковра на ленте) края приходится обрезать больше. В результате получаются более узкие или короткие панели. Если вас не интересует стандартный размер, вы всегда можете купить его. Качество вряд ли будет отличаться, но цена будет значительно ниже.

Типоразмеры

Понятие размера применимо и к стандартным плитам. Толщина плит колеблется от 2 мм до 4 см. Размеры изделий указаны в стандартах. Если необходимы индивидуальные размеры, можно проконсультироваться с производителем. Нередко в процессе производства нестандартные плиты изготавливаются с меньшей шириной или высотой. Если соответствие стандартам не имеет большого значения, такую продукцию можно даже приобрести дешевле, чем обычную.

Если ДВП выбирается для декоративных, а не строительных целей, то обычно рекомендуется МДФ. Этот строительный материал имеет среднюю плотность. Его часто используют для изготовления межкомнатных дверей. Если этим материалом обшить каркас, основу которого составляют рейки, то получится достаточно экономичный вариант с хорошими эстетическими свойствами. При заполнении каркаса этим материалом обеспечивается звукоизоляция. Если выбрать качественную плиту с хорошей жесткостью и ламинированием, то такие изделия будут прочными и долговечными.

Важно отметить, что подложка из ДВП позволяет создать любой рисунок. Технология производства позволяет изготавливать не только плитные изделия. Форма пресса определяет форму будущего изделия. Сегодня производится большое количество фигурных деталей из МДФ. Клиенты всегда могут выбрать цвет изделия. Стоит отметить, что плавность линий, создаваемых МДФ, невозможно достичь с помощью других материалов, кроме дерева.

МДФ используется в качестве основного материала для производства различных видов мебели. Особенно популярны изготовленные из него кухонные шкафы. Основное отличие мебели из МДФ от мебели из ДСП заключается в дизайне. Для МДФ характерны плавные и изогнутые линии. Эта особенность материала дает возможность создавать уникальные коллекции. Стеновые панели также изготавливаются по этой технологии. Эксперты утверждают, что панели идеально ровные. Они выпускаются с различными принтами.

В некоторых областях применения очень популярен HDF. Этот материал относится к категории древесноволокнистых плит высокой плотности. Благодаря своей высокой жесткости он позволяет комфортно работать, когда необходимо выполнить ажурную работу. Ажурный рисунок создается с помощью лазерной резки. Производство ажурных панелей используется при изготовлении радиаторных экранов и других декоративных элементов. Перфорированный вариант подходит для декора.

ХДФ используется для производства поверхностных материалов и ламината. Нередки случаи имитации камня или дерева. Плитный материал востребован для отделки потолочных поверхностей, стен и кухонных зон.

Существует множество областей, где использование ДВП помогает решить различные проблемы. В то же время это экономичный материал, который решает многие производственные и строительные задачи.

Где приобрести качественные ДВП?

Качество ДВП зависит от оценки производителя, выпускающего продукт. В интернет-магазине Ge-fanera вы можете найти ДВП от надежных поставщиков. Мы предлагаем различные виды и размеры. Преимущества заказа в магазине:

- Широкий ассортимент;

- Удобная доставка;

- Консультация специалистов;

- Выгодные цены;

- Сертификация продукции.

Специалисты интернет-магазина подберут для вас подходящий вариант для решения любой строительной или производственной задачи.