Полностью автоматизированный комплект оборудования для производства поролона непрерывным способом окажется дороже — примерно 6200 тысяч рублей. Однако, помимо основного оборудования, не следует забывать о необходимости приобретения дополнительного, что стоит сделать как можно быстрее, особенно в ситуациях, когда сразу полностью оснастить производственные мощности не удается.

Пенополиуретан: история создания и применения

Пенополиуретан, также известный как ППУ или поролон, представляет собой уникальный материал, разработанный еще в прошлом столетии. Его создание и внедрение поспособствовали росту многих отраслей промышленности. Сегодня ППУ присутствует везде: от строительства до производства мебели — спектр его применения действительно широк и разнообразен. Но путь к массовому производству этого материала оказался длинным и сложным. Как же появилась идея поролона и как она развивалась?

Происхождение ППУ уходит корнями в Германию 1930-х годов. Группа ученых, в том числе доктор Отто Байер, работала над созданием альтернативных материалов резине, что становилось особенно актуальным в преддверии войны. В результате профессор Берлинского университета, исследуя полимеры на основе диизоцианатов и полиолов, совершил открытие, которое позволило вывести на рынок целый класс полиуретановых материалов. Несмотря на то что первоначальный жесткий пенопласт обладал нестабильными качественными характеристиками, его потенциал вдохновлял к дальнейшим исследованиям.

| Кстати, в 1940 году в Леверкузене жесткий пенополиуретан начали производить в промышленных масштабах, чтобы использовать его в качестве лепнины! |

Применение во время Второй мировой войны

Неудивительно, что вспененный полиуретан оказался крайне подходящим для авиации. Во время Второй мировой войны немцы активно внедряли его в авиационную промышленность и производство бронетехники. В частности, ППУ использовали для создания различных элементов самолетов, включая замену традиционных материалов на легкие, устойчивые к вибрациям и ячеистые структуры при изготовлении обшивки и изоляции кабины пилота. Использование таких легких материалов значительно увеличивало скорость самолетов благодаря снижению веса. Вдобавок, пенопласт оказался не горючим, что также было важным для безопасности.

Также жесткий пенополиуретан находил применение при производстве бронежилетов и бронированных дверей благодаря своей способности гасить ударные нагрузки. Он использовался для герметизации швов и щелей в бронированных машинах, что обеспечывало дополнительную защиту от попадания воды и песка внутрь.

После окончания войны интерес к пенополиуретану лишь возрос, и его применение раскрылось в самых разных областях.

Материалы, необходимые для производства поролона

- полиол (это вещество относится к спиртам, содержит стабилизаторы и катализаторы, является нетоксичным и не взрывоопасным, однако отличается склонностью к расслаиванию, поэтому хранить его следует при температуре не выше 26 градусов Цельсия);

- изоцианат (это вещество, которое в свободном виде может спровоцировать приступ астмы, но при этом может длительно храниться при низких температурах).

Существует пять стандартных этапов производства поролона:

- Подготовка сырья. На этом этапе сотрудники смешивают компоненты и подогревают их до необходимой температуры для вспенивания материала.

- Дозировка и подача компонентов. На производстве имеются специальные технологические карты, помогающие понять, в каких пропорциях нужно смешивать ингредиенты.

- Выдержка полученной смеси. Этот процесс обычно занимает от 15 до 20 минут.

- Извлечение готового материала из форм.

- Вызревание поролона. Оно происходит при комнатной температуре в течение 2–7 дней, в зависимости от марки.

- Нарезка готовых изделий. Эти изделия затем отправляются к конечным потребителям.

Формы выпуска поролона

Поролон может производиться в нескольких формах:

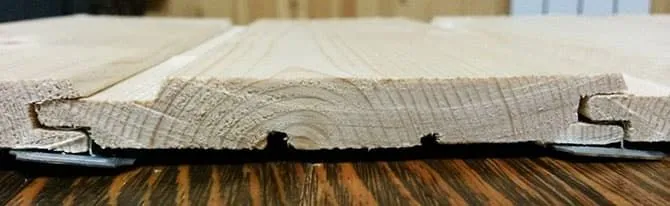

Блочный. Такой поролон имеет форму кубов или прямоугольников и обладает повышенной жесткостью. На его поверхности образуется твердая корка, которая удаляется во время обработки.

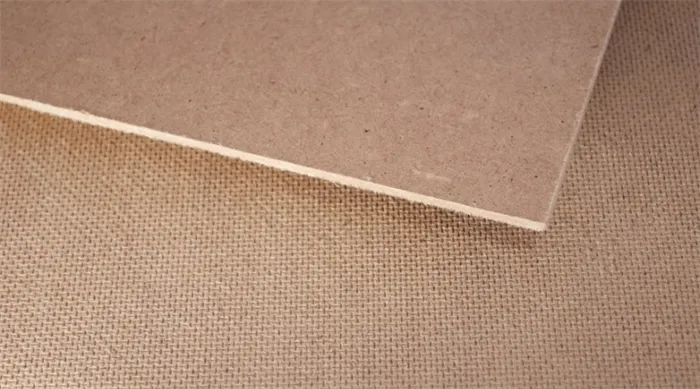

Листовой. Этот вид ППУ обычно имеет прямоугольную форму и может быть различной толщины. Он бывает как мягким, так и жестким. Готовый продукт часто нарезается в индивидуальном порядке, в зависимости от потребностей конечного заказчика.

Жидкий. Он предназначен для заделки трещин и заполнения небольших пустот.

Контурный. Изготавливается по индивидуальным чертежам и имеет изогнутую форму, которая необходима для наполнения спинок и сидений мягкой мебели, а также автомобильных кресел.

Акустический. Этот тип может быть любого размера, цвета и формы. Он представляет собой рельефную плитку с высокой звукоизоляцией, может быть как рельефным (формата пирамиды или волны), так и без рельефа (разной толщины). Акустический поролон необходим для качественного звукопоглощения, и его жесткость и форма влияют на уровень шумоизоляции. Изготавливается он на основе крошки, оставшейся от производства основного материала.

Кроме этого, поролон может поступать в продажу в бобинах или рулонах. Обычно его толщина составляет 2−3 мм, а иногда он может иметь тканевую или синтетическую подкладку, что делает его особенно удобным для обивки изделий.

Если вы хотите приобрести высококачественный поролон по разумной цене, свяжитесь с представителем компании ФомЛайн для получения интересного и выгодного предложения.

Изготовление поролона

Существует два основных метода производства поролона:

- непрерывный;

- прерывный или периодический.

Прерывный метод используется для поочередного производства небольших партий продукции. Основные стадии этого процесса включают следующие пять этапов:

- Подготовка компонентов. В данном этапе компоненты доводятся до необходимой температуры для вспенивания, указанной производителем. Игнорирование этого этапа может привести к отсутствию реакции.

- Процесс дозирования и подачи компонентов. Все ингредиенты смешиваются в нужных пропорциях в соответствии с инструкцией или технологической картой. Процесс может выполняться вручную с использованием весов или механизировано с помощью дозаторов.

- Выдержка смеси. Точно смешанные вещества заливаются в форму и выдерживаются в течение 15–20 минут.

- Извлечение из форм. После выдержки блоки поролона извлекаются и оставляются при комнатной температуре.

- Вызревание. Процесс длится от 2 до 7 суток в зависимости от особенностей материала. На этом этапе завершаются все химические реакции.

- Нарезка. Готовый продукт разрезается на нужные толщину и ширину.

Непрерывный метод предполагает использование высокоточных установок дозирования. Все необходимые компоненты заливаются в смесительный бак, соблюдая пропорции, затем тщательно смешанная масса разливается в блок-формы, где происходит процесс вспенивания. После окончания химической реакции для извлечения готового блока открывают боковые стенки форм. Этап вызревания при этом методе занимает от 1 до 7 суток в зависимости от марки поролона, после чего блоки разрезаются на листы требуемой толщины.

Производство полимер-полиолов

Компания «Химтраст» — единственный производитель полимер-полиола в России.

Современные материалы упрощают процесс производства и улучшают физико-химические параметры готовой продукции. Инновационное решение от технологов «Химтраст» — полимер-полиол ЛапС 48-40, разработанное на основе полистирола, позволяет значительно повысить эксплуатационные характеристики и качество поролона, такие как упругость, прочность и долговечность продукции.

Данный материал применяется в количестве 10–20% в замену полиэфиру. Мы провели испытания образцов поролона, полученных на основе Лапс 48-40. Вы можете узнать больше об результатах эксперимента в специальной статье по ссылке.

Продукт доступен для заказа в упаковке 50, 200 и 1000 кг.

В этом году мы запускаем новое производство — полимер-полиол на акрилонитрил-стирольном сополимере — САН полимер-полиол с содержанием полимерной фазы 40–45%. Этот продукт аналогичен полимер-полиолам, выпускаемым крупными зарубежными manufacturers: Voralux HL-400 от Dow, Arcol HS-100 от Covestro и Lupranol 4002/1 от BASF. Поролон, созданный на основе САН-полимер-полиола, лишен постороннего запаха, что очень важно в мебельном производстве.

Полимер-полиолы от компании «Химтраст» активно используются для производства поролона нескольких марок: HR, ST и EL. Мы доставляем продукцию во все регионы России и страны СНГ. По запросу отправляем образцы для тестирования.

Виды поролона

Чёрный пенополиуретан – это, как и любой окрашенный, специализированный материал. Для его окраски используется специальный лак, образующий тонкое покрытие, сохраняющее такую же гибкость, как и само сырье. Это покрытие не должно осыпаться даже при интенсивных сжатиях и растяжениях. Плотный ППУ имеет удельный вес в диапазоне 50-60 кг/м3 и используется для набивки диванов, стульев и кресел. Такой поролон классифицируется как жесткий, так как он способен в течение длительного времени выдерживать значительный вес человека, сидящего на таком сиденье, а также полностью удовлетворять нагрузкам при состоянии лёжа.

Ретикулированный пенополиуретан обрел структуру, состоящую из многомерных рёбер, вместо привычных стенок пузырьков. Качество такого материала определяется не только нормами расхода и заданной жесткостью, но и показателями водопроницаемости и воздухопроницаемости. Используется этот подвид для организации грубых фильтров, через которые проходят только мелкие частицы, такие как глина, солевые растворы и слабые органические кислоты.

ППУ с эффектом памяти характеризуется тем, что материал медленно (в течение недели и более) возвращается в исходное состояние под действием своей упругости. Положение, в котором находился человек, фиксируется как своего рода «слепок», который материал воспроизводит. Такой ППУ актуален, например, при создании сидений для велосипедов и скутеров: пользователю не нужно долго приспосабливаться к комфортному положению, поскольку верхние слои наполнителя повторяют контуры тазовой области.

Эти характеристики описывают также вязкоэластичный или латексный поролон, относящийся к марке HR. Он по свойствам похож на натуральный латекс, основанный на природном каучуке, обладающим относительной экологической чистотой.

Термостойкий ППУ часто используется в качестве набивки для гладильных досок. Его толщина не превышает 1 см, так как использовать толстый материал в качестве подкладки под одеждой будет нецелесообразно. Характеристики такого материала позволяют ему выдерживать температуру утюга до 200°C, а в некоторых случаях его применяют как набивку верхних секций дымоходов, изготовленных по технологии сэндвич.

Помимо высокоэластичной марки HR, также используются и другие:

- стандартный (ST);

- жёсткий (маркировка HL);

- повышенно жёсткий поролон (EL);

- мягкий и особо мягкий ППУ (HS).

Поролон марки HL применяется в качестве основы для матрасов, а мягкий — в качестве верхнего слоя, уменьшающего излишнюю жесткость. На завершающем этапе производства матрасов и сидений на мягкий ППУ также пришивается обшивочная ткань. Указанный поролон производится с помощью соединений полиолов, смягчающих затвердевшие воздушные образования, образовавшиеся в процессе газовыделения.

В качестве заменителя поролона во всех перечисленных случаях может выступать вспененный полиэтилен. Он обладает не меньшей упругостью, но его изолированные пузырьки не пропускают воздух через свой слой. Именно поэтому его тепло- и звукоизоляционные свойства значительно превосходят характеристики поролона.

Использование поролона с фольгой не имеет особого смысла: он пропускает воздух, что приводит к деформации слоя из толщины алюминия. В качестве теплоотражающего материала предпочтительнее применять пенофол — это пенополиэтилен с одной фольгированной стороной. Однако пенополиэтилен имеет свойство легко воспламеняться и не обладает выраженным антистатическим эффектом, как пенопласт. Поролоновый слой в свою очередь препятствует электризации неметаллических предметов.

Формы выпуска

Поролон может выпускаться в виде рулонов, имеющих круглое сечение. Лист, длиной в десятки метров, наматывают на многосекционную катушку или длинный вал, и с помощью пара плоских ножей, которые расположены с одинаковыми интервалами, нарезают на равные рулоны. Снятие и перемотка могут осуществляться либо на отдельном станке, либо полученные отрезки отделяются от вала и упаковка. При намотке поролона в рулоны нет необходимости в использовании картонных или пластиковых вставок. Готовые мотки поролона запечатываются под вакуумом в полиэтиленовую пленку для последующей продажи.

Листовой поролон

Листовые фрагменты ППУ разрезаются на прокатном станке. Этот процесс схож с резкой листовой стали, меди или алюминия, но вместо лазера тут используется разогретая струна или специальные беззубчатые ножи. Резка выполняется на пластиковом или фанерном столе, на который помещается поролоновый лист условно бесконечной длины, поступающий с другого станка, выполняющего формирование вспененного и затвердевшего полиуретана, с которого убираetesся кривой и бугристый верх.

Рулонный поролон

Толщина рулонного поролона колеблется от 3 до 200 мм, ширина — стандартная, равная 1 м. Эта ширина считается наиболее практичной. Длина рулона может варьироваться от 2 до 100 м в зависимости от плотности и толщины материала. Рулоны не наматываются на картонную трубу, длина которой равна ширине заготовки, а скручиваются в спираль внутри себя.

Блочный поролон

Блоки поролона обладают толщиной от 5 до 20 см и могут иметь квадратную или прямоугольную форму. Размеры выбираются покупателем в зависимости от его потребностей. Структура этих блочных фрагментов однородна, а их поверхность не отвердевшая, что отличает их от формованных кусков ППУ.

Акустический поролон

Внутренняя сторона акустического поролонового блока напоминает рельефно-ударные окончанье отбивного молотка, который применяется для предварительной обработки мяса перед запеканием.

Звук, отражающийся в таком пространстве, преломляется таким образом, что любое шумное отражение тут же гаснет.

Это похоже на комнату, в которой стены и пол покрыты коврами, а в помещении расположено достаточно много предметов, что позволяет звуку немедленно затухать. Акустическая стена, обложенная таким поролоном, может стать настоящим спасением для людей из соседних квартир или частей частного дома, так как звуки не проникают к ним.

Технология производства поролона

Производственный процесс поролона считается экологически опасным и, в некоторых случаях, вредным для здоровья. Важной причиной является использование таких компонентов, как полиол и ароматические диизоцианаты — чаще всего это толуилендиизоцианат или метилендифенилдиизоцианат. Кроме того, применяются различного рода катализаторы и пеностабилизаторы.

Некоторые из этих веществ могут быть токсичными при испарении, но они разлагаются до нетоксичных ингредиентов под воздействием влаги и кислорода воздуха, поэтому производственное помещение должно быть оснащено водопроводом и хорошей вентиляцией. Работники, в свою очередь, обязаны использовать респираторы.

Производственный процесс поролона, как и любой другой пенополиуретан, можно классифицировать по двум основным параметрам: мощности завода и методу производства — непрерывному или периодическому.

Обе категории обычно взаимосвязаны: для больших объемов производства (более 2000 тонн в год) чаще используется непрерывный метод, хотя его также применяют и в некоторых средних (500-2000 т в год) предприятиях. Периодический метод, как правило, применяют в малых (до 500 т в год) и некоторых средних производствах.

Процесс получения поролона включает несколько этапов. Жидкие химические реактивы, представляющие собой смесь для получения поролона, дозируются в смеситель определенного объема, потом быстро смешиваются в машине вспенивания. Это смешивание осуществляется в соответствии с режимами, от которых зависят важнейшие характеристики поролона, такие как плотность, сжатие, остаточная деформация при сжатии и прочность. Затем состав выливается в подвижную форму с откидными стенками.

После смешивания начинается химическая реакция, приводящая к образованию пены и её поднятию до верхнего края формы. Полученный блок поролона выдерживают в форме около 15-20 минут, после чего форма разбирается, и блок перемещается в помещение для завершения формовки (охлаждения блоков и доформирования химических реакций).

Спустя 1-3 дня готовый поролон нарезается на листы необходимой толщины (обычно от 5 до 150 мм) на горизонтальном ленточнопильном станке. Листовой поролон поступает в продажу.

Методы производства поролона различаются следующим образом: при непрерывном методе заливочная машина подает отмеренное количество компонентов в смеситель, из которого смесённый состав выливается не в формы, а непосредственно на движущийся транспортер, где и происходит вспенивание. Непрерывный поток материала разрезается на блоки необходимой длины. После вызревания блоки разделяются на листы нужной толщины.

Оборудование для производства поролона

Оборудование, предназначенное для производства поролона, вне зависимости от выбранного метода (непрерывного или периодического) не имеет существенных отличий и включает в себя машину для вспенивания, формовочные устройства (для периодического процесса), транспортер (для непрерывного процесса), ленточнопильные станки (горизонтальные или вертикальные) и наборы для дозирования компонентов, а также вспомогательные системы и насосы. Основное различие заключается только в мощности оборудования и его производительности.

Готовая производственная линия небольшой мощности (от 100-140 до 500 тонн в год) с возможностью расширения обойдется в 16700 долларов, что на текущий момент составляет примерно 510 тысяч рублей. С учетом монтажа и обучения сотрудников, стоимость составляет около 24700 долларов (примерно 755 тысяч рублей).

Помещение и персонал, необходимые для производства поролона

Основные требования к помещению производственной установки сводятся к необходимой высоте потолков (не менее 3 метров) и поддержанию температуры на уровне не ниже 18°C. Понижение температуры ниже 18°C на участке заливки блоков делает невозможным производство поролона.

Температурные ограничения касаются только участка заливки блоков (площадью 30-50 кв.м.), который можно отделить от остальных производственных помещений для более лёгкой поддерживаемой температуры. Этап выдержки блоков можно проводить в помещении с более низкой температурой, а резка и хранение готовой продукции возможны в любых температурных условиях.

Общая площадь производственного цеха составляет 200-250 кв.м., включая бытовые помещения для работников и небольшой кабинет для технолога. Также обязательным условием является наличие электропроводки на 380 В и системы заземления, а также корректно смонтированная вентиляция. Для ленточнопильных станков понадобится легкий фундамент.

Удобные подъездные пути должны вести к цеху, а территория перед ним должна позволять разгрузку бочек с сырьем (весом 200-250 кг).

Для производства листового поролона необходим работник, который либо имеет образование химика-технолога, либо прошел специальное обучение, обычно предоставляемое производителями оборудования для изготовления поролона. Наличие химического образования является желательным, хотя и не обязательным критерием при отборе кандидатов.

Кроме того, для работы на заливочном станке необходимо три оператора, два человека для работы на резательной машине, а также 2-3 разнорабочих для погрузочно-разгрузочных операций и вспомогательной работы. Квалификация производственных рабочих в данном случае не имеет особого значения.

Перспективы развития бизнеса по производству поролона

Основным направлением развития бизнеса по производству поролона является выпуск формованных изделий, которые находят широкое применение главным образом в автомобильной и мебельной промышленности — для сидений и спинок автомобильных кресел, а также в сегменте дорогой мягкой мебели.

Кроме того, существует возможность без дополнительных затрат производить коврики, губки, полоски для утепления окон, детские игрушки, плечики для одежды и множество других бытовых товаров.

Нельзя забывать об интеграции новых технологий: на Западе вместо обычного поролона активно применяются негорючие пенополиуретаны, которые производятся при помощи специальных добавок.

Все материалы по тегу: поролон