На этом фоне европейские компании выглядят значительно менее развитыми. В этой области функционирует всего несколько производителей, причем две трети всего европейского рынка занимают Mitsubishi из Германии и Toray из Японии. Немного позади них располагается майларовая пленка ПЭТ-Э Mylar от корпорации DuPont, имеющей свои представительства в Великобритании и Люксембурге.

Материал ПЭТ: что это такое? Обзор и применение пленки ПЭТ

Полиэтилентерефталат, более известный как ПЭТ, представляет собой термопластичный полимер, который является наиболее распространенным вариантом среди полиэфиров. Этот прозрачный материал отличается высокой прочностью, пластичностью, а также химической стойкостью. ПЭТ легко обрабатывается: его можно пилить, сверлить, фрезеровать и сваривать. Он сохраняет свои физические свойства в диапазоне температур от -40°С до +85°С. Данный полимер считается одним из самых безопасных для человеческого здоровья и наименее вредным для окружающей среды среди всех известных материалов.

Полиэтилентерефталат также выделяется своей износостойкостью, стабильностью формы под механическими нагрузками и высокими показателями прочности на растяжение и ударной вязкости. Материал показывает отличную устойчивость к воздействию спиртов, масел, жиров, а также разбавленных кислот и щелочей. Более того, он не воспламеняется и не поддерживает горение.

Среди основных свойств полиэтилентерефталата можно выделить:

- низкий удельный вес, который составляет 1,33 г/см³, что в два раза легче стекла;

- превосходную температурную стойкость; ПЭТ сохраняет свои свойства в диапазоне от -50°С до +85°С;

- высокую светопропускную способность, превышающую 90%;

- значительную ударную прочность, которая в десять раз выше, чем у стекла;

- пожаростойкость класса B1; этот материал не поддерживает горение и плавится под воздействием открытого огня.

Высокий уровень герметичности полиэтилентерефталата делает его идеальным для производства бутылок и других упаковок. В отличие от алюминиевой или стеклянной тары, пластиковой упаковкой невозможно повредиться, даже если она была случайно повреждена или нарушена.

История изобретения

Полиэтилентерефталат был синтезирован и запатентован в период с 1935 по 1941 годы английскими учеными Джеймсом Диксоном и Джоном Уинфилдом в лаборатории компании Calico Printers Association Ltd в Великобритании. В Российской Федерации полиэтилентерефталат был получен в 1949 году в Лаборатории высокомолекулярных соединений Академии наук и получил название «лавсан».

Изначально ПЭТ считался непригодным для термопластичного формования из-за своей хрупкости и схожести с кристаллизующимися материалами, а использовался главным образом для создания жидких лаков. Производство пластиковых бутылей для хранения газированных напитков началось в 1970-х годах прошлого века благодаря новаторским технологиям, таким как экструзия и растягивающее выдувное формование.

Первое название ПЭТ-полимера было «лавсан», что расшифровывается как «Лаборатория высокомолекулярных соединений Академии наук», отражая учреждение, которое сыграло ключевую роль в его разработке.

Что это такое?

Среди многообразия упаковочных материалов полиэтилентерефталатная пленка (ПЭТФ) пользуется высоким спросом. По своим физико-эксплуатационным характеристикам она схожа с органическим стеклом и поликарбонатом, однако обнаруживает более высокие эксплуатационные параметры. Свойства этого материала могут варьироваться в зависимости от добавок, которые используются в процессе его производства. Уникальные характеристики ПЭТ пленки в сочетании с доступной ценой и возможностями для вторичной переработки делают ее популярной в различных отраслях промышленности.

Полиэтилентерефталат изготавливается в виде хлопьев или небольших гранул размером 3–4 мм.

Эти гранулы могут служить полуфабрикатами для технической переработки или использоваться как полностью готовые изделия. В последнем случае изделия проходят процесс формования (для электроизоляционных элементов, текстильного волокна), экструзии (для тонкой пленки) или литья под высоким давлением (для упаковки жидких продуктов).

С помощью комплекта добавок можно регулировать уровень матовости конечного продукта и его цвет, а также корректировать характеристики жесткости и эластичности. Изменения свойств конечного продукта также могут быть достигнуты за счет последовательной модификации температурных режимов охлаждения и нагрева, начиная с аморфной формы и заканчивая кристаллической структурой, возникающей при повышении температуры выше 80 градусов.

Характеристики и свойства

Пленки из полиэтилентерефталата производятся в строгом соответствии с ГОСТ 24234-80.

К основным характеристикам лавсановых пленок относятся:

- повышенная ударопрочность при температурном диапазоне от -75 до +150 градусов;

- деструкция материала начинается впервые при разогреве до +300 градусов;

- инертность относительно всех основных категорий химических веществ;

- сниженная проницаемость для влаги и газа;

- возможность окрашивания без предварительного металлизирования;

- совмещение эластичности с высокой прочностью на разрыв;

- легкость в печати на поверхности ПЭТ с использованием цветных красок;

- низкие энергозатраты при формировании изделий;

- многообразие методов для вторичного использования и переработки.

Пленка ПЭТ в десять раз долговечнее и прочнее своего полиэтиленового аналога. Кроме того, она отличается самой низкой гигроскопичностью и наивысшей формоустойчивостью.

Тем не менее, термическая сварка данного материала представляется сложной задачей, так как кристаллизация и усадка повышают его хрупкость.

Среди недостатков пленки можно отметить ее низкую устойчивость к воздействию щелочных растворов, поэтому её редко применяют для упаковки жидкого мыла, шампуней и ряда других товаров, содержащих щелочи.

Разновидности ПЭТ пленки

- ОПЭТ – используется для производства различных видов электроизоляции, поляризационных пленок и др.;

- БОПЭТ – обладает высокой стойкостью к проколу и толщиной до 4 мкм, применяется для гибкой упаковки (жидкие и вязкие продукты, бытовая химия и т. д.);

- ПЭТ-G – встречается в производстве термоусадочных этикеток;

- А-ПЭТ – благодаря термо- и ударостойкости, а также твердости, находит применение в упаковочной таре для замороженных продуктов.

Благодаря своей пластичности и выдающимся барьерным характеристикам, пленка ПЭТ активно используется в упаковочном производстве для создания блистеров, коррексов для продуктов питания, а также упаковки технических компонентов, канцелярских товаров, бытовой электроники и сувенирной продукции.

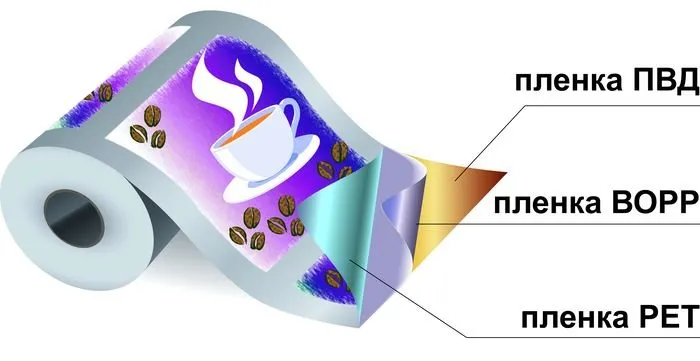

Многослойная упаковка

Современные упаковочные пленки все чаще заменяются многослойной упаковкой, состоящей из трех до семи слоев, обычно включая защитную внутреннюю слой ПЭТ-пленки, картонную основу, металлизированный слой, декоративный бумажный слой и внешний защитный слой ПЭТ. Для создания таких сложных структур часто используют комбинации технологий, таких как соэкструзия и ламинирование, каширование и экструзия.

В данной упаковке полимер не только защищает продукты от порчи и протеканий, но и способствует сохранению упаковки от механических повреждений при внешнем воздействии, а также защищает от света, влаги и изменения температурных условий. Она активно используется для фасовки соков, молочной продукции, детского питания и других пищевых товаров.

Состав полиэтилентерефталата

На протяжении всего времени производства материал не претерпел значительных изменений, хотя к нему добавлялись новые компоненты, оптимизирующие свойства кристаллического ПЭТ. Однако его базовая структура осталась неизменной. Следовательно, давайте посмотрим, из чего именно состоит полиэтилентерефталат и каковы его производственные аспекты. С химической точки зрения, этот пластик производится на основе смол, которые получают из нефти и конденсата газа. В зависимости от требований к качественным характеристикам материала и технологий его производства, могут использоваться моноэтиленгликоль и терефталевая кислота, полученные из параксилола или их диметиловый эфир.

С 70-х годов XX века активное применение получил процесс очистки компонентов путем каталитического гидрирования, который применяется и в наши дни. В качестве катализатора используется палладий, наложенный на активированный уголь. Особенной популярностью пользуется технология синтеза ПЭТ, основанная на одностадийной непрерывной схеме.

Физические свойства полиэтилентерефталата

В своем аморфном состоянии материал имеет прозрачность и может иногда проявляться с сероватым или желтоватым оттенком. После кристаллизации он становится твердым и меняет цвет на белый. Этот полиэфир характеризуется пониженным коэффициентом трения, особенно если содержит стекловолокно. ПЭТ также может выступать в качестве хорошего диэлектрика, так как не проводит электричество. Однако в большинстве случаев он не используется в качестве изоляционного материала. В целом, по совокупности своих характеристик, ПЭТ более всего подходит для производства различных видов упаковки. Именно в такой форме полиэфир чаще всего поступает на рынок.

Теперь давайте более подробно рассмотрим полиэтилентерефталат и его свойства:

- Обладает повышенной термостойкостью.

- Разлагается на открытом воздухе быстрее, чем в инертной среде.

- Характеризуется жесткостью и прочностью при малом весе.

- Нетоксичен, в твердом виде безопасен для здоровья человека.

- Изделия из него могут эксплуатироваться в диапазоне температур от -70°C до +170°C.

- Устойчив к ударам и другим механическим повреждениям, способен выдерживать многократные изгибы.

- Имеет низкий коэффициент трения, не поглощает влагу и водяные пары.

Устойчивость диэлектрика ПЭТ сохраняется при температуре окружающей среды до 180°C. Даже высокая влажность не вносит значительных изменений в его свойства. Изготавливаемые из этого материала листы и пленки часто становятся полной альтернативой акриловому стеклу благодаря своей оптимальной светопропускной способности на уровне 90%. Кроме того, они более стойки к механическим воздействиям по сравнению с акрилом.

Важно отметить: ультрафиолетовое излучение может негативно воздействовать на полиэтилентерефталат, вызывая его быстрое разложение.

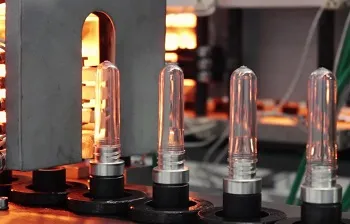

Производство ПЭТ-флаконов

Для изготовления флаконов используются предварительно измельченные и просушенные гранулы полиэтилентерефталата. Производственный процесс состоит из двух основных этапов:

Сначала полимерные гранулы разогреваются в термопластавтоматах до состояния жидкости. Под высоким давлением полимер подается через мундштук в стальную пресс-форму. После остывания пресс-форма размыкается, и заготовки извлекаются. Готовые преформы представляют собой миниатюрные пробирки с нарезанной резьбой для дальнейшей упаковки ко всем стандартам.

Процесс производства преформ.

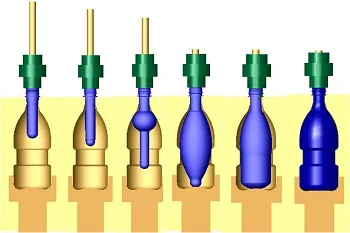

Далее заготовки помещаются в выдувную машину, которая состоит из тепловой камеры и выдувного модуля. В процессе термообработки заготовка размягчается, а затем в нее подается сжатый воздух, который способствует образованию флакона нужных размеров, точно повторяющего форму внутренней части пресс-формы. Когда поверхность пластика соприкасается со стенками стальных форм, он охлаждается и становится твердым и жестким. Эти две операции могут быть выполнены на отдельных машинах или в одном агрегате, где гранулированное сырье загружается, а на выходе получаются готовые изделия. Оборудование работает как в автоматическом, так и полупрофессиональном режиме.

Двухстадийное литье позволяет производить заготовки непосредственно в местах подготовки или хранения сырья, а выдувные флаконы формируются в местах их дальнейшей упаковки и наполнения.

Схема процесса выдувного формования.

Основные виды полимеров

Для правильного выбора необходимого материала попрошу ознакомиться с основными разновидностями пластмасс и их свойствами. Кроме ПЭТ, к распространенным видам пластмасс относятся:

1. Поливинилхлорид (ПВХ). Этот материал получают путем полимеризации винилхлорида. Ключевые характеристики имеют отношение к высокому содержанию хлора, и ПВХ выпускается в двух основных типах:

- жесткий – используется для производства оконных профилей, труб и литых изделий;

- пластифицированный – применяется для изготовления покрытий для полов, изоляции проводов, а также различных контейнеров.

2. Полипропилен (ПП). Полученный с помощью полимеризации пропилена, этот материал относится к термопластам. Обладает высокой жесткостью и хорошей формоустойчивостью. Он используется для производства труб для горячей и холодной воды, изоляции кабелей, приборных панелей, электроинструментов, контейнеров и множество других изделий. ПП легко поддается переработке и безопасен для использования в упаковке пищевых товаров.

Таким образом, таблица сравнения основных видов полимеров позволяет выделить их уникальные свойства и выбрать наиболее подходящий вариант для специфических производственных нужд.