Процесс производства холоднокатаной стали (ХКС) требует использования горячекатаного металла с толщиной в диапазоне от 2 миллиметров до 1 сантиметра. После этапа выплавки и предварительной прокатки, сплавы, имеющие форму рулонов, отправляются на линию холодной обкатки. Здесь листы металла разворачиваются и проходят первичную подготовку на горизонтальном конвейерном стенде, где удаляются окалина и оксидная пленка, что является важным шагом для обеспечения качества конечного продукта.

Холоднокатаная сталь: характеристики и сферы применения

Что такое холоднокатаная сталь? Холоднокатаная сталь представляет собой тонкие листы металла, получаемые из горячекатаного профиля. Обработка такого материала стоит дороже, так как процесс холодной прокатки включает сложные технологические операции, в отличие от горячей прокатки, которая является более простой и быстрой.

На какие аспекты стоит обратить внимание? Несмотря на название «холоднокатаная», данный металл подлежит термической обработке, особенно когда в его состав вводятся легирующие элементы. Это, в свою очередь, влияет на маркировку стальных листов, где указываются такие характеристики, как толщина, прочность и тип обработки.

В этой статье вы найдете следующую информацию:

- Определение холоднокатаной стали

- Разновидности и маркировка холоднокатаной стали

- Процесс производства холоднокатаной стали

- Сферы применения холоднокатаной стали

- Различия между холоднокатаной и горячекатаной сталью

- Факторы, влияющие на стоимость холоднокатаной стали

- Ответы на часто задаваемые вопросы о холоднокатаной стали

Определение холоднокатаной стали

Холоднокатаная сталь (ХКС) является одним из самых широко используемых видов металлического проката в современной индустрии. Число производимых холоднокатаных изделий стремительно увеличивается, и их доля в общем объеме производства становится все более значительной.

Ключевой особенностью указанного способа является то, что материал подвергается пластическому деформированию без предварительного нагрева. Холоднокатаная сталь производится как в листах, так и в рулонах, различающихся по длине и ширине, и может иметь как обрезную, так и необрезную кромку.

Увеличение популярности ХКС объясняется тем, что она значительно превосходит горячекатаную сталь (ГКС) по своим характеристикам. Спецификация холоднокатаного листового проката толщиной до 1 миллиметра делает производство по холодной технологии более выгодным. Это касается как углеродистых, так и высоколегированных сталей, а также коррозионностойких и жаропрочных сплавов.

Качество конечного продукта определяется химическим составом исходного материала. Например, штампованные детали сложной формы получают из низкоуглеродистой листовой холоднокатаной стали, которая обладает высокой пластичностью благодаря своей уникальной микроструктуре после прокатки.

В производстве трансформаторной стали важна величина магнитной индукции и уровень потерь в ваттах. Для создания листовой и рулонной ХКС используют как конструкционные, так и электротехнические низкоуглеродистые кремнистые и высококачественные легированные сплавы. Холоднокатаная сталь может также использоваться для производства пружинной ленты и инструментов, применяемых в магнитопроводах.

Несмотря на термин «холоднокатаная», в процессе ее производства также осуществляется термическая обработка, поскольку используются горячекатаные заготовки.

Преимущества горячекатаного и холоднокатаного прокатов

Горячий прокат является наиболее распространенным методом производства (около 80% от общего объема). Эта сталь чаще всего используется в строительстве и производстве крупных конструкций. Среди преимуществ такого типа стали можно выделить:

- Низкая стоимость и высокая скорость производства — так как формовка осуществляется за один цикл, потребляется значительно меньше времени и денег.

- Отличные показатели пластичности и прочности — такие изделия подходят для изготовления сложных деталей.

- Возможность производства продукции с различными толщинами (до 20 см).

- Высокая износостойкость конечных изделий.

Горячекатаный прокат активно используется в таких областях, как судостроение, авиационная промышленность и машиностроение. На основе этой стали создаются конструкции с использованием сварки, клепки и болтовых соединений. Она также применяется для возведения несущих перекрытий и прокладки трубопроводов.

Метод холодной прокатки требует дополнительных финансовых вложений, однако именно благодаря этому методу производятся продукты, обладающие привлекательным внешним видом и высокими стандартами качества и прочности. Основные преимущества холоднокатаной стали включают:

- Отсутствие рисков при проведении сварочных операций с использованием металлического проката.

- Возможность создания высокоточных изделий с четкими размерами и формами.

- Отличное качество поверхности готовой продукции, что способствует повышению ее эстетических и эксплуатационных характеристик.

- Возможность производства изделий толщиной менее 1 миллиметра.

Данный метод обработки металла используется для создания корпусов различных автомобилей, оцинкованных листов, профилированных материалов, а также эмалированной посуды и консервов.

Основные недостатки горячекатаной и холоднокатаной стали

Металлические изделия, произведенные под воздействием высоких температур, обладают рядом недостатков:

- Необходимость дополнительной обработки для удаления окалины.

- Неравномерная толщина готовой продукции из-за сужения металла в процессе остывания.

- Шероховатость поверхности изделий.

Несмотря на эти недостатки, они оказываются незначительными в зависимости от сферы применения. Что касается холоднокатаной стали, то ее недочеты следующие:

- Высокая стоимость — это следствие необходимости использования высококачественных заготовок и сложности производственного процесса.

- Низкая пластичность в сравнении с горячекатаной сталью.

- Необходимость дополнительной антикоррозионной обработки конструкций, выполненных из этого материала.

Определение горячекатаного листа

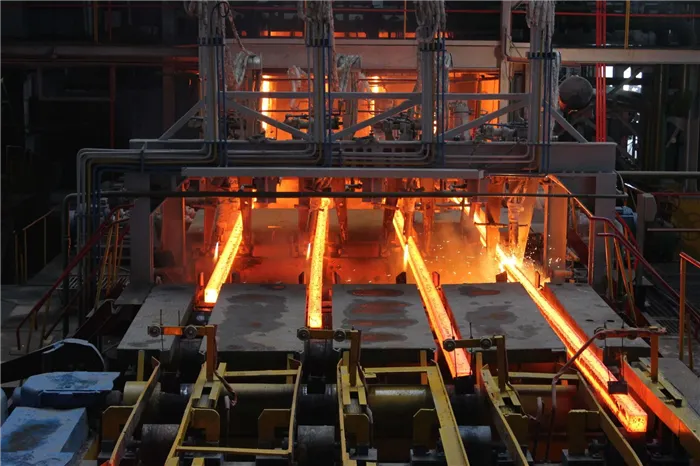

Горячекатаный лист получают из слябов, разогретых до температуры выше 900 градусов Цельсия. Длиномерный прокат производится с помощью блюмов или заготовок, что способствует приданию изделиям нужной формы. В процессе горячей прокатки полуфабрикаты сплющиваются и вытягиваются в полосы необходимой длины, а затем прокатываются до заданных параметров. Геометрические требования к готовому изделию регулируются соответствующими нормативными документами. Основные аспекты горячей деформации полуфабрикатов с прямоугольным сечением:

- Высокая температура процесса, зависящая от марки стали, используемого оборудования и технологии, составляет не менее 900 градусов.

- Нагрев до высоких температур способствует образованию окалины, что поможет визуально отличить горячекатаные изделия от других.

- При охлаждении продукта изменяются его свойства и размеры, что приводит к образованию скругленных и гладких углов.

- Горячекатаный прокат в рулонах остывает и упаковывается в скрученном виде, остальные изделия, как правило, делятся перед упаковкой.

- Обработка при высоких температурах вызывает колебания по толщине листа, что создает его неравномерность на всей площади.

Определение холоднокатаного листа

Основное отличие различных видов стали заключается в степени нагрева. Холоднокатаные листы подвергаются деформации горячекатаного полуфабриката, а затем проходят обработку без дополнительного нагрева. Качество поверхности холоднокатаного проката значительно выше, чем у горячекатаного, что подтверждается международными стандартами. Процесс производства холоднокатаной стали включает следующие этапы:

- На начальном этапе с заготовки удаляют окислы и загрязнения с помощью травления, которое может осуществляться серной или соляной кислотами. Отдельно или в сочетании с этим может использоваться стальная дробь, подаваемая под давлением.

- Деформация по заданным параметрам происходит на стане холодного проката, и чаще всего данный тип продукции имеет малую толщину, до 5 миллиметров.

- После завершения прокатки, изделие подвергается термообработке с целью улучшения его свойств и характеристик, а также для устранения неоднородностей.

- Термообработка рулонов подразумевает высокотемпературный отжиг для рекристаллизации и повышения пластичности.

- Дополнительная легкая прокатка после термообработки позволяет улучшить качество металлопроката.

Плюсы и минусы холоднокатаной стали

Холоднокатаная сталь имеет множество преимуществ. Одним из ключевых достоинств данного метода является то, что холоднокатаная сталь примерно на 20% прочнее, чем ее горячекатаный аналог. Нагрев, используемый для прокатки стали, может ослабить металл, в то время как отсутствие высоких температур позволяет сохранить прочность материала. Таким образом, изделия из холоднокатаной стали имеют тенденцию служить дольше по сравнению с теми, которые vervaard zijn из горячекатаной.

Еще одним преимуществом холоднокатаной стали является ее внешний вид. Она выглядит современно и эстетично, в отличие от горячекатаной, которая часто имеет менее привлекательный вид. Однако, как правило, за это надо платить большую цену.

Единственным недостатком холоднокатаной стали является ее более высокая стоимость по сравнению с горячекатаной сталью.

В чем ключевое преимущество холоднокатаной стали?

Холоднокатаная сталь производится на станках холодного обжатия, где материал охлаждается до температуры, близкой к комнатной, с последующим отжигом или процессом дрессировки. Результатом этого процесса становится сталь с разнообразием отделки поверхности и превосходными допусками, соосностью и прямолинейностью по сравнению с горячекатаной сталью. Холоднокатаная сталь имеет низкое содержание углерода, а метод отжига делает ее более мягкой по сравнению с горячекатаным листом. Холоднокатаные стальные изделия часто производятся в виде листов, полос и прутков. Холоднокатаный прокат имеет меньшие размеры, чем аналогичный продукт, изготовленный методом горячего проката.

Листы и полосы из холоднокатаной стали доступны в полутвердом, обладающем средней прочностью, слегка закаленном и полностью закаленном состояниях. Прокатка с полной твердостью уменьшает толщину на почти 50%, в то время как остальные условия имеют более толщинные значения. Заготовки из прокатной стали обычно используют в дальнейших методах холодной обработки, которые требуют хорошей пластичности.

Другие формы могут быть подвергнуты холодной прокатке, если поперечное сечение довольно однородно и размеры поперечного сечения относительно малы. Холоднокатаные профили обрабатываются в рамках серии формовочных операций, таких как: калибровка, дробление, черновая, получистовая и чистовая обработка.

Холоднокатаная сталь применяется для создания разнообразной продукции, включая бытовую технику, например холодильники и стиральные машины, промышленное оборудование, архитектурные компоненты, автомобили и различные изделия, используемые в строительстве. Таким образом, холоднокатаная сталь является незаменимым материалом в современном обществе. Кроме того, данный материал обладает антикоррозийными свойствами, так как более гладкая поверхность менее подвержена коррозии.

Для приобретения стальных изделий холоднокатаной обработки вы можете обратиться к каталогу товаров на нашем сайте. Мы предоставляем только качественные изделия от ведущих производителей России, с бесплатной доставкой в пределах КАД.

Как определить массу проката?

На заводах и фабриках для определения веса холоднокатаной полосы используются электронные весы. Процесс взвешивания осуществляется стандартным образом: полоса помещается на весы, и через несколько секунд на дисплее отображается ее вес в килограммах или тоннах. Существуют и косвенные методы определения веса листового проката. Одним из самых популярных является расчет по формуле: W = P x L x W x H, где:

- P — плотность стального изделия. Это значение зависит от состава сплава, и в зависимости от количества легирующих добавок, плотность стали варьируется от 7700 до 7900 кг на кубический метр. Для упрощения расчетов мы примем среднее значение плотности как 7800 килограммов на кубометр (погрешность расчетов менее 3%).

- L (Length) — длина изделия, при этом значение длины необходимо указывать в метрах. Если длина дана в сантиметрах, нужно разделить ее на 100.

- W (Width) — ширина изделия, также выраженная в метрах. Если ширина в сантиметрах, то это значение тоже необходимо перевести в метры, разделив на 100.

- H (Height) — высота листа, переведенная в метры. Зачастую высоту указывают в сантиметрах или миллиметрах, что требует перевода в метры (разделив на 100 для сантиметров или на 1000 для миллиметров).

Для наглядности рассмотрим пример. Пусть у нас есть холоднокатаная полоса с длиной 500 сантиметров, шириной 100 сантиметров и высотой 25 миллиметров. Для определения массы принимаем плотность равной 7800 килограмм на кубометр. Сначала переведем длину/ширину/высоту в метры: это будет 5 метров, 1 метр и 0,025 метров соответственно. Подставляем данные в формулу: W = P x L x W x H = 7800 x 5 x 1 x 0,025 = 975 килограммов. Важно помнить, что эта формула применима для расчета массы прямоугольных листов. Если же у вас имеется холоднокатаный лист нестандартной формы или с сильно закругленными краями, эту формулу использовать нельзя.

Заключение

В заключение можно сказать, что лист холоднокатаной стали представляет собой длинные полосы средней ширины, которые можно нарезать на небольшие прямоугольные или квадратные заготовки при необходимости. Холоднокатаные полосы получают из горячекатаных методом прессования и прокатки без дополнительного нагрева металла. Х/К изделия характеризуются высокой прочностью, небольшой толщиной и привлекательным внешним видом. Сферы применения Х/К изделий разнообразны и включают в себя производство каркасов автомобилей, профилированных листов, труб, навесных конструкций, а также изготовление жести и других материалов.

Использованные источники:

- Теория и технология производства стали / В.А. Кудрин. — М.: Мир, АСТ, 2003.

- Лабораторный практикум по материаловедению в машиностроении и металлообработке / В.Н. Заплатин и др. — М.: Academia, 2010.

- Технология металлов и других конструкционных материалов / В.М. Никифоров. — Москва: Машиностроение, 2015.

- Пол Краддок. Научное исследование копий, подделок и фальшивок. Routledge, 2009