При классификации отходов металлургического производства важно учитывать, что при процессе изготовления различных металлов образуются шлаки и золошлаковые отходы. Эти отходы состоят из смеси золы и шлака, которые являются результатом сгорания таких горючих материалов, как уголь и торф.

Характеристика и применение металлургического шлака

Металлургический шлак используется в качестве подсыпки для дорог и в ряде других областей. Его химический состав, плотность и особенности производства представляют интерес для различных отраслей промышленности. Чтобы понять значение шлака в металлургии и его применение, стоит рассмотреть эту тему более детально.

Что это такое?

В процессе выплавки черных и цветных металлов образуется множество побочных продуктов. Главным из этих отходов является шлак, который представляет собой продукт, возникающий в результате распада руды. Он может иметь разнообразный состав и разные свойства, а также характеристики. Металлургический шлак образуется одновременно с золой, которая остается после выплавки стали и чугуна. После обработки шлак остаётся в производственном процессе и требует утилизации или повторного использования в качестве самостоятельного материала.

Металлические шлаки — это продукты, получаемые в результате высокотемпературной переработки. Они являются отходами силикатного типа и имеют многокомпонентную структуру. На протяжении длительного времени шлаки просто утилизировались, не вызывая особого интереса. Однако во второй половине XX века интерес к этим отходам значительно возрос. С этого времени шлаки начали активно использоваться в строительстве, сельском хозяйстве и при прокладке дорожных покрытий.

Что такое шлаки черной металлургии

Шлаки черной металлургии — это побочные продукты, образующиеся в процессе производства чугуна или стали. Например, чтобы получить чугун, состоящий на 93‒97% из железа (Fe), необходимо расплавить горную породу — железную руду. Важно, чтобы все химические и термические процессы происходили согласно установленным технологиям, чтобы готовая продукция не содержала вредных примесей. Для этого в вертикальную печь подаются не только железная руда, но и угольный кокс, известняк или доломит. В процессе плавления в нижней части печи получаются две фазы: жидкий чугун и более лёгкий, менее плотный шлак, который формируется в верхнем слое. Для сброса шлака используется отдельный выпускной канал, расположенный выше того, который предназначен для чугуна. Существует два способа обработки шлака — его можно охлаждать с помощью холодного воздуха или воды для получения гранулированного материала, или вывозить в специальные шлакоотвалы для дальнейшей утилизации.

Шлаки черной металлургии делятся на два основных типа. Если шлак образуется в процессе производства чугуна в доменной печи при температуре около 2000 °C, его называют доменным. Если же шлак возникает при производстве стали, которая, кстати, также требует чугуна, его называют сталеплавильным. В зависимости от способа получения стали, сталеплавильные шлаки, используемые в дорожном строительстве, можно разделить на три вида: конвертерные, электросталеплавильные и мартеновские. Разные технологии производства обеспечивают предприятия различными свойствами готовой продукции. Сталь, полученная конвертерным способом при температуре около 2400 °C, в процессе плавления которых чугун обрабатывается кислородом, используется для создания конструкций, таких как балки, рельсы и кузова автомобилей.  Сталь, получаемая в электропечи при температуре около 3500 °C с использованием электрической энергии в качестве источника тепла, используется для производства валов, автомобильных деталей, инструментов и элементов, устойчивая к износу, таких как шарикоподшипники. В настоящее время на электропечах изготавливаются самые высококачественные углеродистые стали, чему металлургическая промышленность в России уделяет особое внимание. Сталь, произвела мартеновским способом при температуре примерно 1800‒1900 °C, где источником тепла является факел, применяют для создания станков, турбин, элементов мостов и частей судов. Ясно, что в зависимости от технологии производства получаются металлургические шлаки с различными химическими составами.

Сталь, получаемая в электропечи при температуре около 3500 °C с использованием электрической энергии в качестве источника тепла, используется для производства валов, автомобильных деталей, инструментов и элементов, устойчивая к износу, таких как шарикоподшипники. В настоящее время на электропечах изготавливаются самые высококачественные углеродистые стали, чему металлургическая промышленность в России уделяет особое внимание. Сталь, произвела мартеновским способом при температуре примерно 1800‒1900 °C, где источником тепла является факел, применяют для создания станков, турбин, элементов мостов и частей судов. Ясно, что в зависимости от технологии производства получаются металлургические шлаки с различными химическими составами.

Химический состав металлургических шлаков

- CaO — от 34 до 43%

- SiO2 — от 27 до 38%

- Al2O3 — от 7 до 12%

- MgO — от 7 до 15%

- FeO, Fe2O3 — от 0,2 до 1,6%

- MnO — от 0,15 до 0,76%

- S — от 1 до 1,9%

На сайте одного из отечественных металлургических заводов, который реализует разные виды шлаков, можно найти следующий химический состав для отвального доменного шлака:

- CaO — от 39 до 47%

- SiO2 — от 35 до 43%

- Al2O3 — от 4 до 10%

- MgO — от 5 до 10%

- FeO — от 0,2 до 0,6%

- MnO — от 0,1 до 9%

- S — от 0,6 до 2,2%

Во втором представленном химическом составе примечателен широкий диапазон показателя оксида марганца (MnO). Это может свидетельствовать о том, что для производства чугуна завод периодически использует руду из разных месторождений.

Сталеплавильный шлак, производимый конвертерным способом, может содержать следующие элементы:

- CaO — от 40 до 55%

- SiO2 — от 7 до 18%

- Al2O3 — от 2 до 6%

- MgO — от 6 до 10%

- FeO, Fe2O3 — от 12 до 28%

- MnO — от 13 до 14%

- S — от 1 до 1,9%

На сайте крупной горно-металлургической компании, занимающейся реализацией щебня из сталеплавильных шлаков, представлен следующий химический состав:

- CaO — от 27,7 до 44%

- SiO2 — от 7,6 до 11%

- Al2O3 — от 2,2 до 7,3%

- MgO — от 6,3 до 11,5%

- FeO — от 7,6 до 40,9%

- MnO — от 3,5 до 5,3%

- P2O5 — от 0,86 до 1,26%

- S — от 0,03 до 0,16%

При сравнении химических составов доменных и сталеплавильных шлаков можно выделить, по меньшей мере, два основных наблюдения. Первое — в данном случае доменные шлаки содержат значительно больше кремнезема (SiO2). Второе — сталеплавильные шлаки характеризуются повышенным содержанием оксида железа (FeO). Последнее может быть связано с тем, что в процессе выплавки стали для удаления вредной примеси фосфора, который снижает ударную вязкость готового металла, в определённый момент в печь добавляется железная руда.

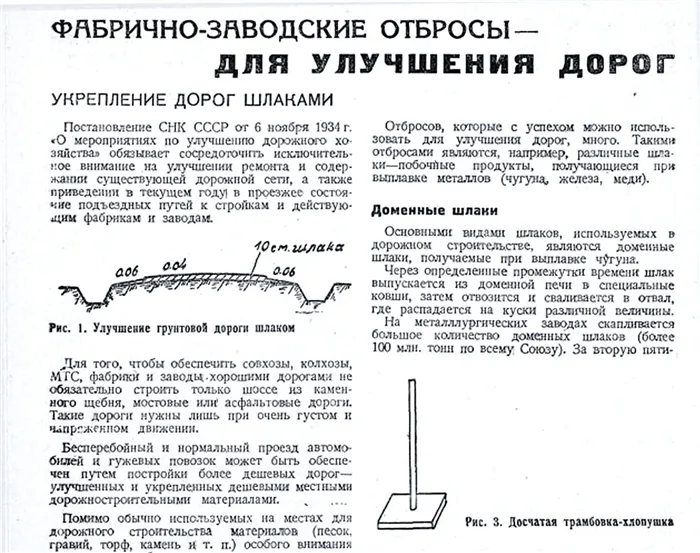

Увеличенное содержание кремнезема в составе металлургических шлаков сближает их по химическому составу с кислым характером горных пород, такими как гранит, в то время как повышенное содержание извести делает их ближе к основным породам, например, базальту. Это сходство, а также способность шлаков черной металлургии сопротивляться механическим нагрузкам, послужили основой для их широкого применения в области дорожного строительства. Более того, первые эксперименты по применению шлаков при строительстве отечественных дорог были проведены ещё в первой половине XX века.

Доменный шлак, щебень из него

Как отход доменного производства, щебень из доменного шлака обычно стоит значительно дешевле по сравнению с каменной крошкой, которая требует добычи, дробления с использованием сложного и дорогостоящего оборудования, а затем доставки к месту производства бетонных смесей.

Щебень из доменного шлака обладает кристаллической структурой, в которой присутствует более 20 минералов, таких как воластонит (однокальциевый силикат), двухкальциевый силикат, мелилит. Наличие кальциевых силикатов делает этот шлак желательной добавкой для производства тяжелых высокопрочных бетонов.

Преимущества и недостатки

Плотность щебня, произведенного из доменного шлака, согласно стандарту ГОСТ 3344, превышает плотность гранитного щебня, однако водопоглощение также выше. Показатель морозостойкости у него ниже, что ограничивает его использование в регионах с суровыми климатическими условиями.

Предел прочности на сжатие может колебаться от 62 МПа у пористого шлака до 140 МПа у медеплавильного. Для сравнения, у гранита этот предел составляет 120 МПа. Однако! Хотя самый дешевый пористый материал имеет ограниченное применение, его медеплавильный аналог, обладая прочностью больше гранита, по цене близок к стоимости гранита.

Благодаря хорошей способности поглощать воду, доменный шлак находит широкое применение в дорожном строительстве. Уникальные свойства, такие как способность быстро высыхать и уплотняться под воздействием содержащихся в нем связывающих веществ, а также лёгкость в трамбовке, делают его более предпочтительным, чем гранитный щебень.

Гранитный щебень в процессе транспортировки может распадаться на мелкие пылевые фракции, которые становятся непригодными для использования, а их приходится вымывать или отделять от других материалов. В отличие от него, шлаковая пыль выполняет дополнительную связывающую функцию при использовании, улучшая сцепление и вязкость конечных продуктов.

Разновидности шлака

Металлургические

Шлаки делятся на цветные и черные металлургические. К шлакам черной металлургии относятся:

- Доменный шлак, получаемый в процессе выплавки чугуна из железных руд. Его свойства в значительной степени зависят от температурных режимов плавки, а также от используемых топлив и присадок.

- Сталеплавильные шлаки, образующиеся в процессе мартеновского, конвертерного или электросталеплавильного производства.

- Ферросплавные шлаки, которые подразделяются на подкатегории в зависимости от элемента, добавляемого в расплав стали для получения ферросплава, например, кобальт, хром, марганец, молибден, кремний и др.

Шлаки цветной металлургии : к ним относятся отходы медеплавильных, никелевых, свинцовых и цинковых производств.

Фосфорные

Фосфорные шлаки образуются как отходы производства фосфорных удобрений. Их применяют в производстве пемзы или минеральной ваты, а также используют в качестве добавок к цементам, но только в тех случаях, когда бетонные изделия на основе таких цементов проходят высокотемпературное пропаривание.

Зольные

Зольные шлаки формируются в результате сжигания твердого угля и горючих сланцев. В жилищном строительстве они практически не находят применения из-за высокого содержания радионуклидов, однако могут использоваться для производства тротуарной плитки или в качестве наполнителей для асфальтовых смесей, где возможное образование пыли будет связываться смолистыми фракциями. Важно также учитывать способ охлаждения этих шлаков сразу после их образования: быстрое охлаждение с помощью воды формирует стекловидную структуру, обладающую повышенной стойкостью, по сравнению с микрозернистой, достигаемой при медленном остывании.

Область использования и стандарты

В нашей стране существует ГОСТ 3476-34, который устанавливает технические условия для шлака, используемого при производстве цемента. Другой способ переработки шлаков — это производство минеральной ваты. Сырьем для этого служит щебень из доменного шлака, требования к которому определены в ГОСТ 18866-93. Шлаковая пемза применяется как заполнитель при изготовлении бетона, а требования к ней описаны в ГОСТ 9760-86.

Большая часть шлаков, образующихся в металлургическом производстве, находит своё применение в дорожном строительстве. Особенно для этой отрасли производится пористый щебень. Важно отметить, что уровень пористости существенно воздействует на физико-механические характеристики. Снижение пористости ведет к увеличению прочностных характеристик материалов. Для уменьшения пористости используется метод, именуемый дегазацией. Эта процедура позволяет снизить пористость на 30%. Кроме дегазации применяются вакуумирование и обработка на центрифугах. Таким образом, после обработки потребитель получает качественный и доступный щебень, изготовленный из отходов металлургического производства.

Щебень из отходов металлургии

В процессе строительства дорог применяется щебень с различной прочностью и пористостью. При укладке дорожного покрытия щебень используется различным образом: под верхний слой покрытия укладывают щебень с пористостью от 5 до 12%. Для нижней части дорожного полотна используется щебень с пористостью от 12% до 17%.

Технология изготовления

Ученые уделяют большое внимание технологии производства щебня из отходов металлургического производства. Например, в Уральском институте черной металлургии разработаны и постоянно совершенствуются технологии переработки металлургического шлака в строительный щебень.

Стандартный процесс переработки шлака в щебень выглядит следующим образом:

- Расплавленный шлак заливется слоями в специальные шлаковые ямы. Толщина одного слоя составляет 200 – 300 мм, таким образом заливается пять слоев.

- Происходит охлаждение залитого шлака с использованием воды, количество которой составляет 0,5 кубометра на тонну шлака.

- После охлаждения слоев шлака они выдерживаются до 8 часов, что позволяет достичь кристаллизации.

- По истечении этого времени слои шлака разрабатываются с применением экскаватора.

- Для сортировки шлака по фракциям используется сито. В случае необходимости полученный материал подвергается дополнительному дроблению. Описанная технология обеспечивает производство щебня с хорошей адгезией к битуму, цементу и дегтю.

Химические шлаки (электротермофосфорные)

Граншлаки — это отходы, возникающие в процессе производства фосфора, который вводится в состав с использованием электротермического метода. В этом виде вторичного сырья может быть до 98% стекловидных компонентов. Основу материала составляют CaO и SiO2. Кроме того, в химических отходах могут содержаться частички макулатуры, резиновой крошки, тряпья, полимеров, нефтепродуктов и прочих материалов, что значительно ограничивает их применение в строительстве.

Наиболее распространенным типом шлаков остаются доменные отходы. Несмотря на множество преимуществ, материал обладает как плюсами, так и минусами.

Преимущества и недостатки шлаков

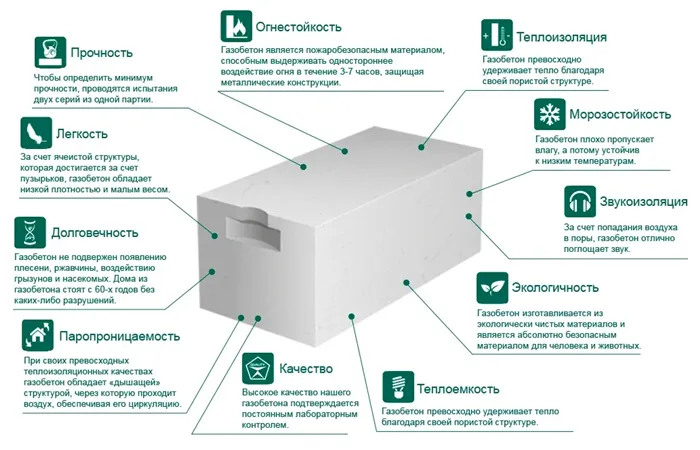

Чтобы оценить преимущества и недостатки вторичного сырья, проще всего рассмотреть их на примере шлакоблоков. Они обладают следующими положительными характеристиками:

- высокая огнестойкость;

- долговечность (срок службы примерно 50 лет);

- разнообразные характеристики и свойства в зависимости от состава;

- низкая стоимость по сравнению с древесиной или кирпичом;

- простота в обработке и укладке.

Рассматривая плюсы и минусы вторичного сырья, стоит упомянуть некоторые недостатки:

- гигроскопичность (материал не должен использоваться в областях, подверженных регулярным наводнениям);

- высокая прочность, которая затрудняет укладку инженерных коммуникаций;

- высокая теплопроводность;

- значительное содержание кислоты и серы (полное выветривание токсичных веществ может занять около года).

Поэтому перед тем, как принять решение о выборе этого материала, важно учитывать все его достоинства и недостатки. Если вас интересует наиболее доступный наполнитель для строительства промышленных или нежилых объектов, вторичное сырье может стать отличным вариантом для экономии.