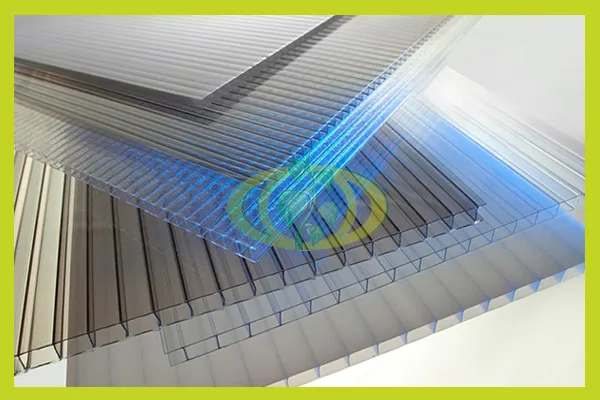

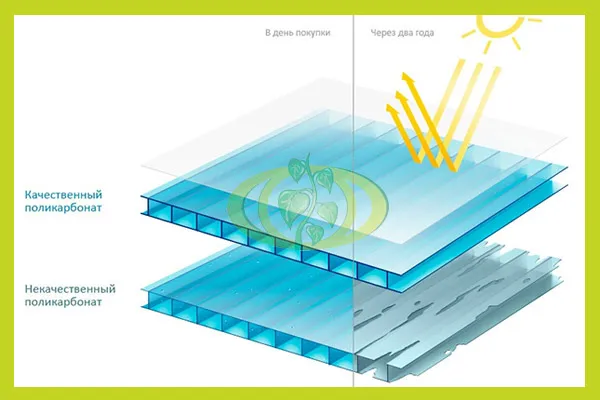

Сотовый поликарбонат считается безопасным материалом для остекления, так как он обладает хорошей прочностью и не разбивается на очень острые частицы, что делает его использование более безопасным. Специальный защитный слой поликарбоната обеспечивает надежную защиту от вредного воздействия ультрафиолетовых лучей, что особенно важно для здоровья человека и других живых организмов. Благодаря своим качествам, данный вид пластика идеально подходит для создания эстетически привлекательных, легких и прочных конструкций.

Поликарбонаты (РС, ПК)

Поликарбонаты — это группа термопластов, представляющих собой сложные полиэфиры угольной кислоты и двухатомных спиртов общей формулы (-O-R-O-CO-)n. Самыми значимыми с точки зрения промышленного использования являются ароматические поликарбонаты, особенно поликарбонат на основе бисфенола А. Эта популярность объясняется тем, что бисфенол А производится путём конденсации фенола и ацетона, что делает его доступным для массового производства.

Ниже показана структурная формула поликарбоната, получаемого из эфира бисфенола А.

Свойства поликарбонатов

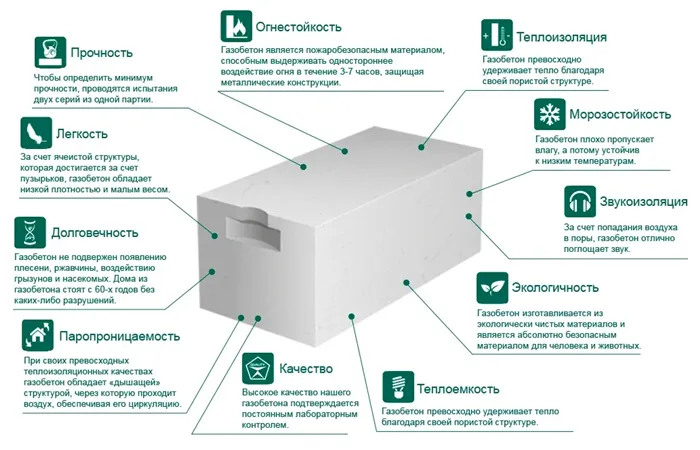

Поликарбонат (ПК) является уникальным материалом благодаря множеству характеристик — механическим, физическим, химическим, а также теплоизоляционным, что определяет его широкое применение. К ключевым свойствам можно отнести:

- высокую жесткость, твердость и ударную вязкость (более 20 кДж/м²) по всему диапазону рабочих температур, вплоть до -50°C;

- низкую плотность материала — всего 1,20 г/см3;

- стабильность формы и размеров, а также физических и механических свойств в диапазоне температур от -100°C до +135°C;

- высокую сопротивляемость ползучести при нормальной комнатной температуре;

- хорошую термическую стабильность: даже длительное воздействие температуры до +153°C не меняет его физических свойств;

- термостойкость при обработке в диапазоне температур от +280°C до +310°C;

- светопроницаемость на уровне 90% ± 1%;

- показатель преломления равен 1,585 ± 0,001;

- низкий коэффициент термического удлинения и предел текучести в 55-65 МПа;

- упругость при растяжении составляет 2300-2400 МПа;

- предел прочности при растяжении превышает 70 МПа;

- удлинение на границе текучести составляет 6-7%;

- низкий коэффициент водопоглощения — 0,1-0,2%.

Кроме того, поликарбонат обладает следующими эксплуатационными свойствами:

- невероятно высокая ударопрочность — в 250 раз превышает показатели ударной прочности кварцевого стекла и почти в 10 раз чем акрил;

- высокие теплоизоляционные характеристики;

- отличная паро- и газопроницаемость;

- хорошие диэлектрические свойства (высокое удельное сопротивление);

- термопластичный полимер обладает устойчивостью к динамическим нагрузкам и истиранию;

- чистый поликарбонат поглощает ультрафиолетовое излучение, однако без специальных добавок и защитных пленок не устойчив к его воздействию;

- обладает огнестойкими свойствами, трудновоспламеняемый и самозатухающий — соответствует классу B1 по стандарту DIN 4102;

- долговечность применения — срок службы превышает 10 лет;

- устойчив к неблагоприятным погодным условиям, включая град и биологическому разрушению;

- гладкая поверхность материала упрощает уход за ним, практически не загрязняется;

- не подвержен царапинам и не требует защиты от механических повреждений.

Эти уникальные свойства делают поликарбонат одним из самых универсальных материалов, который сочетает в себе высокие оптические и силовые характеристики, а также отличную теплоизоляцию при минимальном весе.

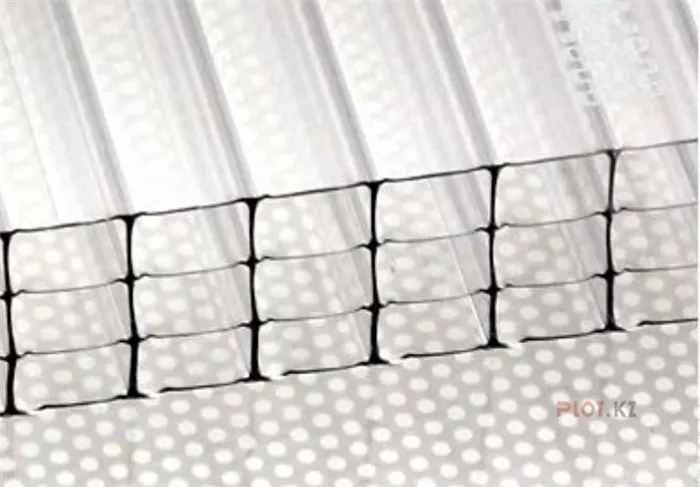

Для улучшения прочностных характеристик, жесткости и стабильности при высоких температурах, промышленные поликарбонаты часто армируются стекловолокном и модифицируются с добавлением свето- и/или термостабилизирующих добавок, что включает в себя:

- модификации поликарбоната с повышенной текучестью, которые востребованы для производства продукции с большой площадью;

- разновидности поликарбоната, усиленные армирующей сеткой из стекловолокна (10-40%), которые отличаются увеличенной жесткостью и устойчивостью к образованию трещин;

- модификации с добавками графита, сульфида молибдена или тефлона, обеспечивающие повышенную гладкость и устойчивость к истиранию.

Что касается химических свойств поликарбонатов, они проявляют хорошую устойчивость к солям и минеральным маслам, а также умеренную химическую стойкость к слабым кислотам, почти не повреждаясь при температурах выше 60°С; однако частично растворяются в хлорированных алифатических и ароматических углеводородах, таких как циклогексанон и диоксана. В то же время поликарбонаты не устойчивы к щелочам, аминам, аммиаку, альдегидам, кетонам, этиловому спирту и другим соединениям. Также нужно учитывать, что поликарбонаты подвержены воздействию ароматических углеводородов, бензина, керосина, анилину, лакам, растворителям, толуолу и метиленхлориду, которые могут привести к их разрушению.

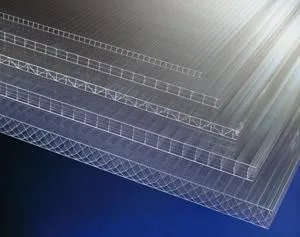

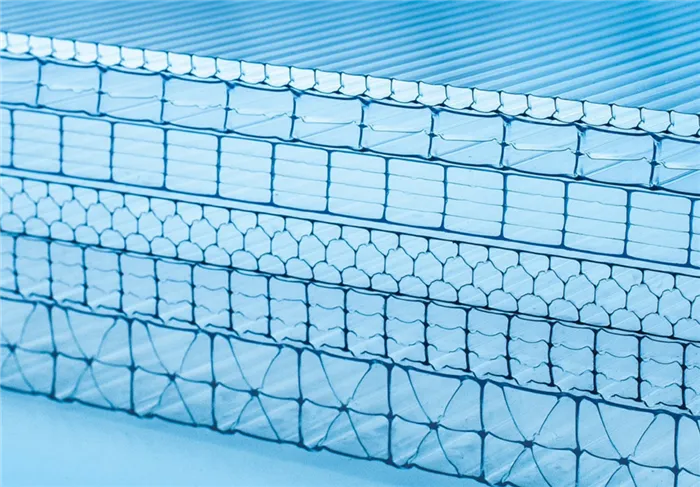

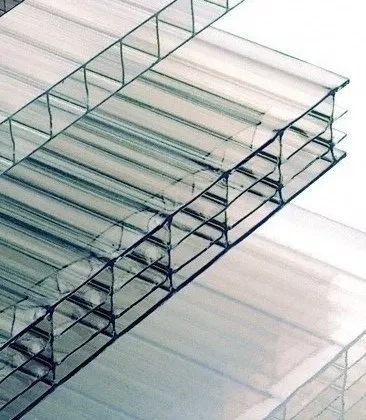

Структура листов сотового поликарбоната:

|

2H — сотовый поликарбонат с двумя слоями с прямоугольными ячейками; |

|

3X — трехслойный поликарбонат с комбинацией прямоугольных ячеек и дополнительными наклонными делениями; |

|

3H — трехслойный сотовый поликарбонат с прямоугольными сотами, при толщине 6, 8 или 10 мм; |

|

5W — пятислойный поликарбонат с прямоугольными сотами, толщины от 16 до 20 мм; |

|

5X — пятислойный поликарбонат, включающий как прямые, так и наклонные ребра, толщины 25 мм. |

Иногда на производстве выпускаются панели с другими параметрами, помимо тех, что указаны выше. В таких случаях все согласуется с заказчиком индивидуально. Толщина ребер жесткости, как правило, определяется производителем, и предельно допустимое отклонение не устанавливается.

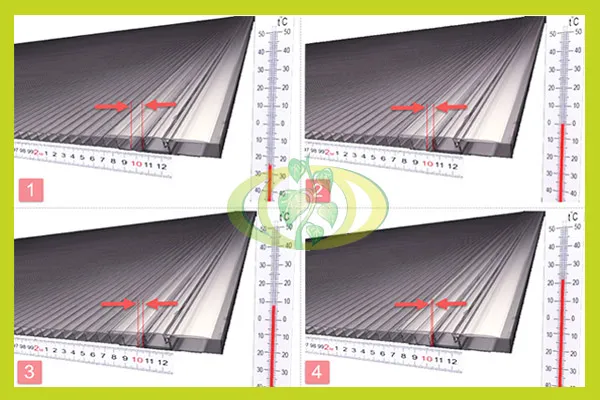

Уровень температуры при эксплуатации сотового поликарбоната

Сотовый поликарбонат способен переносить неблагоприятные внешние воздействия, а температура его эксплуатации в значительной степени определяется маркой материала и качеством сырья, а также соблюдением технологий производства. Для большинства типов таких панелей оптимальный температурный режим составляет от -40 до +130 градусов по Цельсию.

Некоторые виды поликарбоната способны выдерживать предельно низкие температуры до -100 градусов по Цельсию, при этом структура материала не разрушится. В процессе нагрева или охлаждения материала наблюдается изменение его линейного размера. Соответствующий коэффициент линейного термического расширения составляет 0,0065 мм/м °C, что рассчитывается согласно стандарту DIN 53752. Предельно допустимое расширение сотового поликарбоната не должно превышать 3 мм на 1 м и касается как длины, так и ширины листа. Таким образом, понятно, что материал подвержен определенному термическому расширению, и при его установке необходимо оставлять соответствующие зазоры.

Таким образом, важно понимать, как сотовый поликарбонат изменяется в зависимости от температурного режима.

Как выбрать поликарбонат

При выборе подходящего поликарбоната необходимо учитывать несколько основных моментов.

Какая нужна толщина поликарбоната

Для дачных теплиц, которые используются в сезон, подойдут самые экономные варианты поликарбоната — толщиной 3,5; 3,8 и 4 мм. Тонкие листы поликарбоната отлично пропускают свет, устойчивы к порывистому ветру и хорошо гнутся, благодаря чему можно сооружать конструкции различных форм и размеров.

Дачный сезон уже скоро начнется. Если вы еще не успели приобрести надежную и прочную теплицу, настоятельно рекомендуем по торопиться с выбором. Хорошие варианты на любой вкус и бюджет можно найти здесь. Эти теплицы изготовлены из высококачественного оцинкованного стального профиля и способны выдерживать снеговую нагрузку до 360 кг/кв.м.

Толстые листы поликарбоната, такие как 6, 8, и 10 мм, предназначены для более серьезных конструкций: заборов, беседок, гаражей, козырьков над входом, отапливаемых теплиц зимой и т.д. Однако стоит помнить, что чем толще лист поликарбоната, тем сложнее его согнуть. Поэтому для арочных конструкций лучше выбирать продукты толщиной до 8 мм, а для вертикальных и наклонных (скатных) конструкций подойдет более прочный сотовый поликарбонат толщиной 8-10 мм.

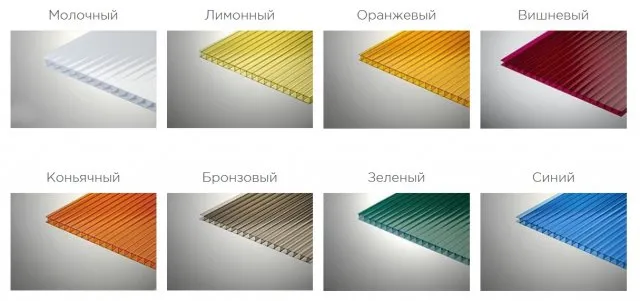

На что влияет цвет поликарбоната

Кроме прозрачной версии, современный рынок строительных материалов предлагает поликарбонат различных цветов и оттенков.

Коричневый поликарбонат создает спокойное рассеянное освещение, пропуская около 50% света. Это отличный вариант для навесов, заборов и других ограждений, которые должны обеспечивать тень и в то же время пропускать солнечный свет.

Желтый поликарбонат также обладает достаточно высокой светопропускной способностью для цветных пластиков и используется в тех местах, где нужна яркость солнечного света — навесы, козырьки, арочные конструкции, прозрачные крыши, перегородки, заборы и ограждения. Под навесом из желтого поликарбоната даже в пасмурную погоду кажется, что светит солнце.

Красный поликарбонат пропускает 40-55% света, создавая приятные теплые оттенки. Его сфера применения широка, включая прозрачные крыши, навесы, арки, козырьки, перегородки, ограждения, заборы, витражи и остекление балконов, террас и веранд. Красный поликарбонат часто используется для благоустройства детских площадок, так как композиции с его использованием оказываются яркими и интересными.

Синий поликарбонат гармонично смотрится в оформлении спортивных площадок и навесов для бассейнов. Этот пластик хорошо сочетается с фасадами белого и бежевого цветов, а также подходит для кровли или заборов в синих оттенках.

Зеленый поликарбонат является идеальным вариантом для любого ландшафтного дизайна. Он отлично смотрится на фоне яркой зелени окружающей природы и хорошо вписывается в летний пейзаж. Из него часто изготавливаются садовые беседки, навесы для автомобилей и бассейнов, козырьки над лавочками и качелями. Также этот цвет успешно используется в витражах.

С помощью цветного сотового поликарбоната можно создать уникальный дачный интерьер или украсить архитектуру здания. Существует множество идей по применению данного материала, а благодаря гибкости поликарбоната их реализация не представляет особой сложности. Компания Поликарбо предлагает своим клиентам цветной поликарбонат в таких оттенках, как желтый, оранжевый, красный, коричневый, бронзовый, зеленый, синий и белый. Все представленные материалы отличаются высокой прочностью и теплоизолирующими свойствами, а также надежной шумоизоляцией, влагостойкостью и устойчивостью к деформациям.

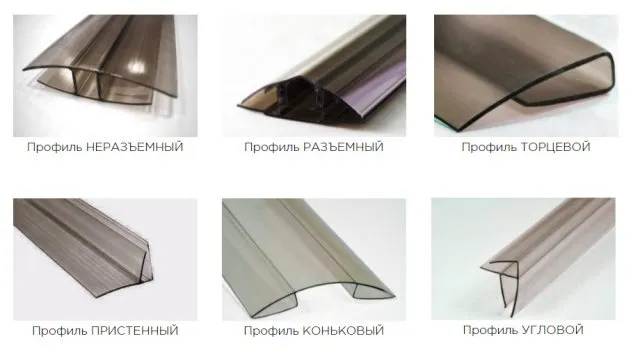

Какие комплектующие нужны для строений из поликарбоната

Для удобства и долговечности ваших построек компания Поликарбо также предлагает комплектующие для монтажа, включая различные виды профилей, термошайбы и герметизирующие ленты. Следует разобраться, что это за элементы.

Профиль для поликарбоната — это гибкая узкая деталь, предназначенная для надежного и удобного соединения листов между собой. Профили бывают угловыми, торцевыми, пристенными, коньковыми, разъемными и неразъемными, что позволяет подобрать подходящий вариант для любого типа соединения и конструкции. Они, как и сам поликарбонат, изготавливаются в разных вариантах и подбираются по толщине и цвету.

Правильно подобранный профиль герметизирует стыки поликарбонатных листов, что защищает конструкцию от негативного воздействия окружающей среды.

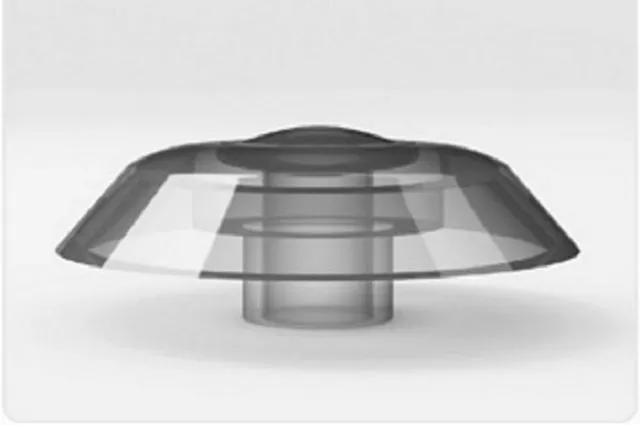

Термошайбы используются для герметизации мест крепления поликарбоната к каркасу, выполняя несколько важных функций:

- защита отверстий от проникновения влаги, что предотвращает коррозию крепежей;

- надежная изоляция внутренней части конструкции при расширении поликарбоната от прямых солнечных лучей и сужении при морозах;

- устранение мостиков холода, что помогает сохранить тепло;

- предотвращение растрескивания пластика.

Качественная герметизация стыков и креплений не только улучшает внешний вид строения, но и значительно продлевает его срок службы.

Что касается герметизирующей ленты, она предназначена для защиты торцов поликарбоната от попадания пыли, грязи и влаги, что помогает избежать образования плесени. Благодаря герметизирующей ленте, сотовый поликарбонат будет служить гораздо дольше, сохраняя свой первоначальный вид и цвет.

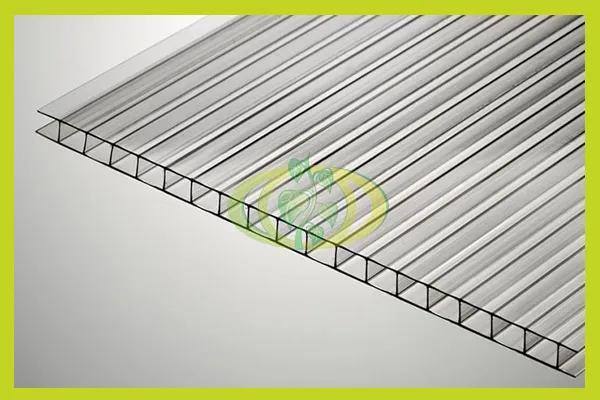

Поликарбонат со структурой 2R

2R — поликарбонат с двумя слоями и ребрами жесткости. Это наиболее простая и доступная по цене структура, наиболее подверженная распространению. Лист поликарбоната с такой структурой легкий и гибкий, что позволяет использовать его для различных целей: перекрытий, перегородок, покрытия теплиц и навесов. Он производится в толщине от 4 до 10 мм, а светопропускная способность варьируется в пределах 96-80% в зависимости от толщины панели.

С увеличением числа слоев соответственно увеличивается прочность и теплоизоляционные характеристики продукта, однако при этом степень светопропускания полотна снижается. Это особенно касается цветных, матовых и молочных пластиков. Кроме того, с увеличением количества слоев снижается гибкость.

Соответственно, резать, крепить и выполнять другие работы с многокамерными листами намного сложнее, чем с однокамерными, поэтому новичкам не рекомендуется выполнять такие действия самостоятельно без соответствующей подготовки.

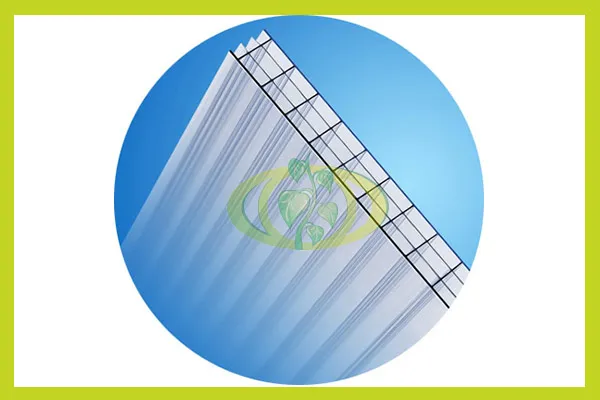

Поликарбонат со структурой 3R

3R — поликарбонат с тремя слоями и перпендикулярными ребрами жесткости. Такой поликарбонат обладает лучшими теплоизоляционными характеристиками по сравнению с листом со структурой 2R. Он имеет более высокую жесткость, что следует учитывать при монтаже. Производится в толщине от 4 до 16 мм, а светопропускная способность прозрачных панелей составляет 75%.

4R — это поликарбонат с четырьмя слоями и перпендикулярными ребрами жесткости. Данные панели применяются как прозрачная кровля, а также для фасадного остекления в тех местах, где требуется высокая теплоизоляция. Производятся в толщине от 8 до 20 мм, а светопропускная способность прозрачных панелей варьируется от 78% до 48% в зависимости от толщины панели.

Другие варианты применения

Поликарбонат все более широко используется для производства литьевых изделий. В отличие от вышеперечисленных профилей, листов и пленок, такие продукты производятся не на экструзионном, а на литьевом оборудовании — стандартизированных машинах для литья пластмасс под давлением или специализированных аппаратах (например, для производства компакт-дисков).

Одной из ключевых областей применения ПК по всему миру является автомобильная промышленность. Из этого высокотехнологичного полимера изготавливают не только прозрачные детали передней и задней оптики автомобилей, но и другие компоненты, включая непрозрачные. Часто в этом случае поликарбонат используют в сплаве с АБС-пластиком для получения требуемых свойств и уменьшения стоимости.

Поликарбонат незаменим при производстве светотехнических изделий, особенно рассеивателей для различных типов светильников. Он обладает превосходными физико-механическими свойствами по сравнению с применяемыми для этих целей стирольными полимерами и полиметилметакрилатом (ПММА). Из него производятся также корпуса светильников и другие конструктивные детали.

PC считается одним из лучших полимеров для оптических изделий. Из него изготавливают не только линзы для очков и визоры для шлемов, но также линзы для светодиодов и различные другие важные изделия с диоптриями.

Вторичная переработка поликарбоната

Сегодня проблема повторного использования отработанных материалов, таких как пластики, стоит особенно остро. Рециклинг поликарбонатных изделий возможен и успешно применяется.

Сбор сотового и монолитного поликарбоната для вторичной переработки относительно прост по сравнению со сбором многих других полимеров, например, полиэтилена, который часто используется в пакетах. Поликарбонат, как правило, используется сразу в значительных объемах, что делает его демонтаж и сдачу в переработку более доступными. Специализированные компании занимаются скупкой отходов поликарбоната для их переработки или получением гранулированного вторичного сырья с дальнейшей продажей. Обычно процесс получения регранулята осуществляется по технологии экструзии.