Термическая обработка наделяет возможность изменять характеристики металлов, адаптируя их к конкретным условиям эксплуатации. Такой процесс предотвращает износ деталей, увеличивает их срок службы и надежность. Химический состав сплавов остается неизменным, при этом улучшаются их эксплуатационные свойства. В результате повышается стойкость к механическим нагрузкам, коррозии и износу.

Основные виды термической обработки стали: отжиг, закалка, отпуск и нормализация

Сталь — это один из наиболее значимых материалов, который широко применяется в различных промышленных сферах. Она используется как в строительстве, так и в тяжелой промышленности. Выбор правильного материала имеет решающее значение в процессе строительства. Однако не всегда возможно адаптировать сталь к требованиям конкретной конструкции или механизма. Поэтому часто требуется термическая обработка.

Термическая обработка также применяется в производстве множества полуфабрикатов. В частности, она находит наибольшее применение в машиностроении и тяжелой промышленности.

Физические принципы термообработки

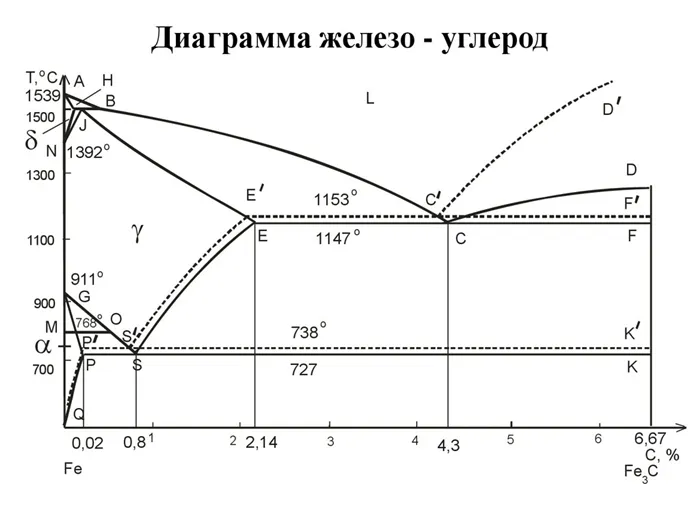

Процесс термообработки включает в себя нагрев и последующее охлаждение металла. Это необходимо для изменения физических свойств материала, что позволяет адаптировать его к условиям эксплуатации. Для того чтобы правильно подобрать процесс термообработки, обычно используется диаграмма железо-углерод, которая позволяет прогнозировать структуру сплавов.

Различные технологии термообработки стали помогают достигать ожидаемых результатов. Это подразумевает, что благодаря термообработке возможно придавать метам различные формы (при обработке давлением), предсказуемо изменять физические характеристики и прочность. Конечный результат термообработки — это получение стали с необходимыми механическими свойствами.

Безусловно, термообработка является важным процессом в многих отраслях промышленности. Важно отметить, что характеристики, заложенные разработчиком в конструкции изделия, будут оказывать влияние на долговечность металлических элементов в процессе эксплуатации. Для правильного выбора технологии термической обработки необходимо точно оценить условия работы детали или механизма.

Термообработка: назначение и определение

Термическая обработка сталей и сплавов стала актуальной после осознания того, что причиной улучшенной обрабатываемости металла является быстрая энергетическая перестройка его исходной структуры и свойств. Оптимизация сплоченности таких механических свойств, как прочность, обрабатываемость и твердость закаленного металла, осуществляется с учетом температурных эффектов.

Изменение свойств в материаловедении является следствием, это легко подтверждается практическим использованием термически обработанных заготовок. Причины благоприятных изменений заключены в перестройке микроструктуры металла с образованием неравновесных структур. Однако эта информация стала доступна только после появления инструментальной микроскопии.

Таким образом, назначение и сущность термических процессов заключается в изменении свойств металла путем его нагрева до определенной или критической температуры, а затем продолжительного выдерживания при этой температуре и контролируемого охлаждения изделия.

Своеобразие свойств металла определяется формой и расположением его атомов, которые образуют трехмерные структуры — кристаллы. Термическая обработка воздействует на изменение формы и выравнивание кристаллической структуры металла.

Разные механические свойства можно получить для стали в результате ее нагревания до высоких температур, которые, однако, остаются ниже точки плавления материала. Это повышает энергетический ресурс атомов металла, позволяя провести перекристаллизацию, что может как уменьшить, так и увеличить её твердость.

Термическая обработка стали — это обобщающее понятие, которое описывает процессы, в которых металл подвергается нагреву до температур, ниже точки плавления, а затем охлаждению. Эти процессы предприняты для улучшения различных характеристик металла, включая устойчивость, сопротивление износу, коррозионную стойкость, долговечность и твердость. Некоторые виды термообработки также позволяют изменять химический состав заготовок. Распространенные химико-термальные процессы включают науглероживание, азотирование, алюминирование, сульфидирование и многое другое.

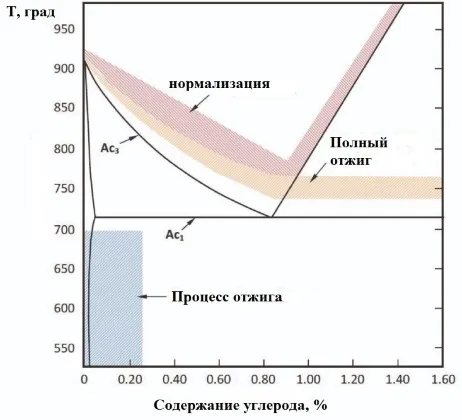

Зоны применения различных методов термической обработки стали изображены на рис.2:

В основу любого метода термообработки заложена функция трех переменных:

- Максимальная температура нагрева металла;

- Время, в течение которого он удерживается при этой температуре;

- Метод и скорость охлаждения.

Эти параметры варьируются в зависимости от материала и желаемых результатов. Например, охлаждение может осуществляться с применением газа, солей, воздуха или масла.

Термическая обработка также подразумевает восстановление характеристик металлов к исходным значениям. Хотя можно перечислить желаемые свойства заготовки, невозможно одним процессом достичь всего необходимого. Например, закалка может обеспечить высокую твердость, но может возникнуть проблема повышенной хрупкости (см. рис. 3). На фоне улучшения одних свойств могут ухудшаться другие. Поэтому специалисты ориентируются на конечное использование конкретных марок сталей и сплавов при выборе решений.

Немного о теории термической обработки

Все традиционные методы термообработки (за исключением криогенной) включают в себя нагрев и охлаждение металлов. Однако существуют три основные различия в их процессах: температура нагрева, скорость охлаждения и последовательность операций, используемых для достижения желаемых характеристик. В отношении стали и железа все эти операции могут быть разделены на отжиг, закалку и отпуск.

Для термообработки металла требуется соответствующее оборудование и контроль всех факторов, связанных с нагревом, выдержкой и охлаждением, включая:

- Выбор подходящего типа печи;

- Проверка размеров необходимых рабочих пространств;

- Мониторинг атмосферы внутри печи (см. рис.4);

- Способность оперативного регулирования температуры.

Классификация методов термообработки

Термическая обработка — это широкая область множества технологических воздействий на материалы. Чтобы перечислить все известные методы, потребовался бы обширный список, поскольку каждый сплав требует почти индивидуального подхода, а общая стратегия не ограничивается только изменением прочности.

Наиболее удобная классификация делит термообработку на три главные категории: отпуск, отжиг и закалка. Из их сочетаний и режимов подбираются варианты для каждого конкретного случая.

Отжиг

Основные цели этого вида термической обработки включают снятие внутренних напряжений, стабилизацию структуры, выравнивание химического состава и улучшение физико-механических свойств. Обычно достигается незначительное упрочнение за счет устранения структурных дефектов.

Процесс отжига включает нагрев изделия, удержание под температурой и медленное охлаждение. Чтобы замедлить скорость охлаждения, материал изолируют ватой или огнеупорными покрытиями, а иногда просто оставляют остывать вместе с печью. Эта процедура может занять до двух суток.

В зависимости от степени воздействия на структуру, изготавливают:

- Отжиг I рода — происходит устранение структурных дефектов без фазовых превращений;

- Отжиг II рода — минимальные фазовые превращения также присутствуют.

С точки зрения объема воздействия различаются:

- Полный отжиг — нагрев выше третьей критической точки, что соответствует полной рекристаллизации (сброс параметров до исходных значений);

- Неполный отжиг — нагрев находится между первой и третьей критической точками с частичной рекристаллизацией.

По характеру действия выделяются:

- Нормализационный отжиг (нормализация) — выравнивание структуры и уменьшение зерна материала;

- Изотермический отжиг — обеспечивает полномасштабный распад аустенита до перлита;

- Сфероидизирующий отжиг — направлен на сфероидизацию карбидов и преобразование пластинчатого перлита в зернистый;

- Гомогенизированный отжиг — обеспечивает выравнивание химического состава;

- Отжиг, увеличивающий зерно;

- Рекристаллизационный отжиг — устраняет наклеп с поверхности.

Отжиг обычно применяется для обработок отливок и сварных конструкций. При этом он может быть как объемным — когда воздействуют на всю деталь целиком, так и местным, сосредоточенным на строго определенной области. Например, при обработке сварного шва на электросварных стальных трубах используют методы нагрева с помощью ТВЧ или лазера. Процедура отжига позволяет устранить остаточные растягивающие напряжения и значительно снизить риск появления трещин внутри шва.

К особой разновидности отжига относится старение металла. Эта операция представляет собой медленный нагрев с длительной выдержкой (от нескольких часов до нескольких суток), после которой проводится контролируемое охлаждение и циклическое повторение всего процесса. В результате металл формирует равновесную и прочную структуру, к которой бы он пришел лишь спустя несколько месяцев эксплуатации.

Отпуск

Этот вид термической обработки, как и следует из названия, предоставляет возможность улучшить свойства закаленного металла, снижая накопленный вредный стресс и облегчив процесс оттаивания изделий. Отпуски применяются主ly для закаленных сплавов, с целью уменьшения их твердости и создания менее напряженного состояния, возвращая материал к начальным характеристикам.

Во время отпуска металл нагревается до определенной температуры, которая способствует смене закалочных структур на другие, затем следует выдержка и медленное охлаждение. В этом плане отпуск схож с отжигом, но его цель совершенно иная и он выступает вспомогательной операцией после закалки.

Термообработка различных материалов

Термообработка сталей и чугунов

Методы термического воздействия на металлы наиболее разнообразны в отношении сплавов железа с углеродом. Именно здесь возможности термообработки проявляются максимально полно.

Среди наиболее распространенных решений для сталей можно выделить следующие:

- Отжиг — применяется для отливок, штамповок, поковок и сварных конструкций;

- Объемная закалка с высоким отпуском (улучшение) — подходит для рычагов, колес и валов, а также для нестандартного крепежа;

- Объемная закалка с низким отпуском — используется для мелких деталей, подверженных значительным нагрузкам (например, шестерни и ролики);

- Поверхностная закалка с использованием токов высокой частоты — применяется для шеек валов под подшипники и зубьев колес;

- Сорбитизация (закалка с поверхностным охлаждением спрейером) — используется для крановых колес.

Закаливать можно практически любые марки сталей, однако эффективность этой операции возрастает с увеличением содержания углерода в сплаве. Этот элемент отвечает за величину повышения прочности после превращения в мартенситную структуру. Стали с содержанием углерода ниже 0,3% практически не поддаются закалке, в то время как для инструментальных сталей, где этот параметр превышает 0,8%, получают твердость свыше 60 HRC.

При обработке чугуна необходимо строго контролировать режимы нагрева и охлаждения. В отличие от сталей, чугуны не прощают ошибок: некорректное решение может привести к быстрому возникновению внутренних напряжений. Случайно заготовки из чугуна могут разрушаться, и куски металла могут отлетать на несколько метров.

Для чугуна применяются следующие методы:

- Низкотемпературный отжиг;

- Графитизирующий отжиг;

- Нормализация;

- Закалка.

Упрочнение чугуна может достичь твердости около 51 HRC, однако такая термообработка осуществляется достаточно редко ввиду своей сложности. Чаще всего отливки из чугуна (особенно легированные) подвергаются отжигу.

Термообработка медных сплавов

Для меди, латуней и бронз, используемых в промышленности и электротехнике, также предусмотрены меры термического воздействия. Они помогают выравнивать химический состав, снимать остаточные напряжения после волочения или прессования, а также повышать прочность и пластичность.

Согласно ГОСТ 1535-2016 и ГОСТ 2060-2006, можно выделить основные структурные состояния медных сплавов:

- Мягкое (полностью отожженное);

- Полутвердое (частично отожженное);

- Твердое (напряженное).

Каждое состояние не только влечет изменения механических характеристик, но и оказывает определенное влияние на динамику электрической и теплопроводности. Это особенно актуально для металлов, используемых в производстве теплообменных и кабельных продуктов. Так для жилов гибких проводов используется преимущественно мягкая отожженная медная проволока, тогда как для сборки теплообменников лучше применять полутвердые латунные трубки.

Термообработка алюминия и титана

В сравнении со сталью многие цветные сплавы менее подвержены рекам применению термической обработки для улучшения прочности. Обычно термисты применяют свои навыки лишь для снижения напряжений и размягчения металла. Однако группа алюминия — интересное исключение, которое требует более детального подхода.

Для материалов этой категории предусмотрен широкий спектр возможных термических воздействий:

Этапы термообработки

Несмотря на существование множества обработок, всех их объединяет общий принцип: нагрев металла, его выдержка при температуре и последующее охлаждение. Основные этапы включают:

Нагрев

Во время увеличения температуры происходит изменение структуры сплава. Уровень нагрева выбирают в зависимости от массы и формы заготовки. Сплав может находиться в одном из трех состояний:

- Механическая связь — это состояние напоминает бетонную смесь, где песок и гравий видны как отдельные частицы, замешанные цементом, здесь основной металл удерживает сплав;

- Твердый раствор — это коллоидная смесь, в которой все компоненты однородно перемешаны, и разложить их на отдельные составные части можно лишь на молекулярном уровне, с чем даже микроскоп не сможет справиться;

- Комбинация состояний.

В каждом состоянии металлы проявляют различные характеристики. Отслеживание изменений материала при нагреве позволяют фазовые диаграммы, однако конечные результаты можно узнать только после охлаждения.

Выдержка

На этом этапе металл удерживают при определенной температуре. Продолжительность выдержки и температура зависят от требований, предъявляемых к материалу. Так, для упрочнения всего изделия может потребоваться значительное время, особенно если необходимо добиться гомогенности металла.

На время выдержки влияют форма и размер изделия: чем больше деталь, тем дольше потребуется для однородного прогревания — крупной сердцевине требуется больше временных затрат для достижения установленной температуры.

Охлаждение

К этому этапу переходит мастер после выдержки металла: именно здесь происходят основные изменения в структуре материала. При охлаждении твердый состав практически остается неизменным: он может преобразоваться в механическую смесь — частично или полностью, в зависимости от условий.

Скорость охлаждения зависит от среды, в которой находится металл: это может быть вода, воздух, масло или солевой раствор. Наименьшую плотность имеет воздух, потому раскаленный материал в этой среде остывает медленно. Соль имеет наибольшую плотность, что позволяет ей быстро поглощать тепло. В процессе охлаждения также можно использовать печи. Это позволяет контролировать среду и обеспечивать медленное охлаждение.

Термообработка сварных соединений

В некоторых случаях, например, при локальном воздействии, нагрев происходит только сварного шва и околошовной зоны, в других (при объемной обработке) — всего изделия. Способы нагрева зависят от источников тепла.

Например, при ремонте трубопровода невозможно осуществить объемную обработку — только местную. Все требования по параметрам нагрева зафиксированы в нормативных документах: количество точек термоконтроля, параметры время-температура, требуемое оборудование.

В материаловедении описаны разные виды обработки:

- В ремонте и строительстве трубопроводов используют аустенизацию, отпуск, снижающий сварочные напряжения, предварительный подогрев, подогрев во время сварки. У каждого из процессов разные технологические параметры — временные и температурные режимы, скорость нагрева и охлаждения;

- На строительных площадках упор делается на методы диэлектрического нагрева. Такие нагревательные конструкции используют сердечник, изготовленный из сплава с повышенным удельным сопротивлением, который устанавливается в каркас из керамических изоляторов. Это могут быть термопояса, нагревательные коврики, КЭНы, ГЭНы.

Система монтируется с учетом требований, указанных в нормативных документах. Оборудование должно точно контролировать условия: для некоторых марок стали диаграмма является единственным регулирующим документом.

Классификация и виды термообработки

Ключевыми параметрами, влияющими на качество термообработки, являются:

- Время нагревания (скорость);

- Температура нагревания;

- Время удержания при заданной температуре;

- Время охлаждения (интенсивность).

Изменяя эти параметры, можно получить разные виды термообработки.

Классификация термической обработки стали включает:

- Отжиг

- I рода:

- Гомогенизация;

- Рекристаллизация;

- Изотермический;

- Снятие внутренних и остаточных напряжений;

- Полный;

- Неполный;

- Закалка;

- Отпуск:

- Низкий;

- Средний;

- Высокий.

- Нормализация.

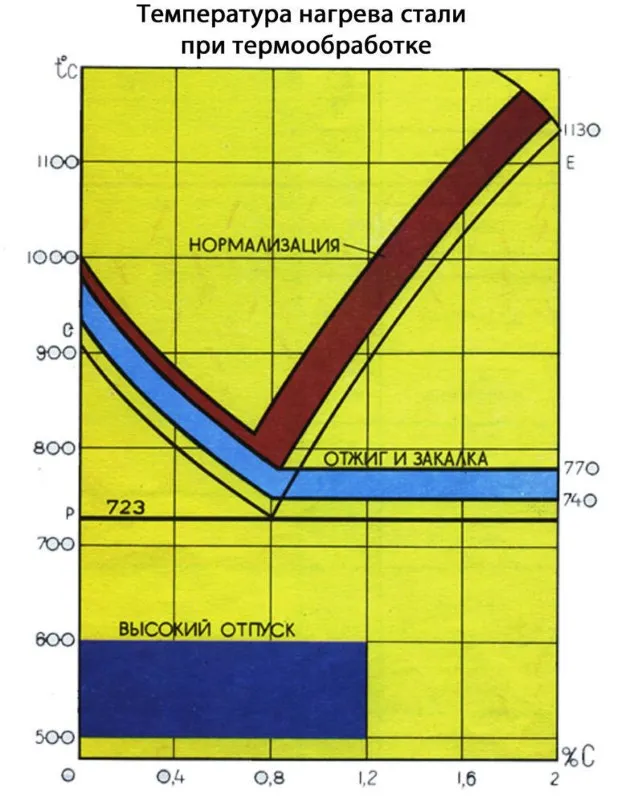

Температура нагрева стали при термообработке

Отпуск

Отпуск в машиностроении служит для снижения силы внутренних напряжений, возникающих во время закалки. Высокая твердость делает изделия хрупкими, поэтому процесс отпуска улучшает ударную вязкость и уменьшает жесткость и хрупкость стали.

1. Низкий отпуск

Низкий отпуск характеризуется сохранением внутренней структуры мартенсита, который, не снижая твердость, увеличивает вязкость. Этот вид термообработки применяется для измерительного и режущего инструмента. Основные условия обработки:

- Нагревание до температуры — от 150°С до 250°С;

- Выдержка — полтора часа;

- Остужение – воздух или масло.

2. Средний отпуск

На среднем отпуске происходит преобразование мартенсита в тростит, что снижает твердость до 400 НВ и увеличивает вязкость. Такой отпуск применяют для деталей, работающих под серьезными упругими нагрузками. Это режимы обработки:

- Нагревание до температуры — от 340°С до 500°С;

- Охлаждение – происходит в воздухе.

3. Высокий отпуск

При высоком отпуске кристаллизуется сорбит, что устраняет внутренние напряжения в кристаллической решетке. Этот процесс применяется для изготовления ответственных деталей, обладающих стабильной прочностью, пластичностью и вязкостью.

Температура нагрева — от 450°С до 650°С.

Отжиг

Процесс отжига позволяет обеспечить однородную внутреннюю структуру без напряжений в кристаллической решетке. Последовательность процедуры включает:

- Нагрев до температуры, чуть превышающей критическую точку, в зависимости от марки стали;

- Выдержка с регулированием температуры;

- Медленное охлаждение (обычно остывание происходит совместно с печью).

1. Гомогенизация

Гомогенизация, или диффузионный отжиг, восстанавливает неоднородную структуру отливок. Режимы обработки включают:

- Нагревание до температуры — от 1000°С до 1150°С;

- Выдержка — от 8 до 15 часов;

- Охлаждение:

- С печью – до 8 часов с последовательным снижением температуры до 800°С;

- В воздухе.

2. Рекристаллизация

Рекристаллизация — это низкий отжиг, используемый после обработки с пластическим деформированием, вызывающим упрочнение через изменения формы зерна (наклеп). Процесс включает:

Преимущества термообработки

Термообработка стали – это технологический процесс, который стал обязательной подзадачей получения комплектов деталей из стали и сплавов с заданными характеристиками. Это достигается благодаря разнообразию режимов и методов термического воздействия. Термообработка применяется не только к сталям, но и к цветным металлам и сплавам на их основе.

Стали, не прошедшие термообработку, используются только для сооружения металлоконструкций и изготовления неответственных деталей, срок службы которых ограничен. К таким деталям не предъявляются особые требования. Однако для повседневного применения применяется термообработка, так как это значительно повышает эксплуатационные характеристики изделий.

В термически необработанных сталях уровень абразивного износа велик и пропорционален их твердости, которая определяется химическим составом сплавов. Например, незакаленные матрицы штампов хорошо работают в сочетании с закаленными пуансонами.

- I рода: