Данные материалы относятся к классу углеродистых сталей обыкновенного качества, и их отличие заключается в содержании кремния и уровне раскисления. Например, сплав марки Ст2сп имеет более высокий процент кремния. Эти материалы характеризуются превосходной свариваемостью и пластичностью, что делает их идеальными для производства компонентов, не подверженных высоким нагрузкам.

Углеродистые качества стали: состав, маркировка, свойства

О чем именно речь? Углеродистые качества стали оказывают влияние на ассортимент производимой продукции, начиная от стандартной арматуры и заканчивая продукцией из нержавеющей стали, используемой в космической отрасли. Присутствие углерода в составе стали придает ей высокую прочность при сравнительно невысокой стоимости.

Какие существуют виды углеродистой стали? Выделяют три основных типа углеродистой стали: обыкновенного качества, качественная и высококачественная сталь. При некоторых критериях они могут быть похожи, но по другим характеристикам имеют значительные отличия.

Вопросы, рассмотренные в этом материале:

- Типы углеродистой стали по качеству

- Свойства углеродистой стали

- Состав углеродистых сталей качественных типов

- Маркировка углеродистой стали обыкновенного качества

- Преимущества и недостатки углеродистой стали

- Области применения углеродистых сталей качественных типов

- Часто задаваемые вопросы об углеродистых качествах стали

Типы углеродистой стали по качеству

Углеродистая сталь (УС) обладает отличными эксплуатационными характеристиками. Стоимость производства этого металла ниже, чем у легированных сталей. Существует три главных типа углеродистой стали:

Обычного качества

Сталь обыкновенного качества является самой распространенной на рынке. Она производится методом раскисления и характеризуется хорошей свариваемостью. Это сталь, доступная в различных формах: прокат (горячекатанный, сортовой, фасонный), а также толстолистовой, тонколистовой и холоднокатанный прокат.

Применение углеродистой стали обыкновенного качества варьируется в зависимости от марки, как показано ниже:

- Ст0 используется для обшивки и арматуры.

- Ст1 находит применение в производстве швеллеров и балок, так как обладает высокой вязкостью, несмотря на свою мягкость.

- Ст2 годится для изготовления деталей, для которых не требуется высокая прочность; она обладает высокой пластичностью.

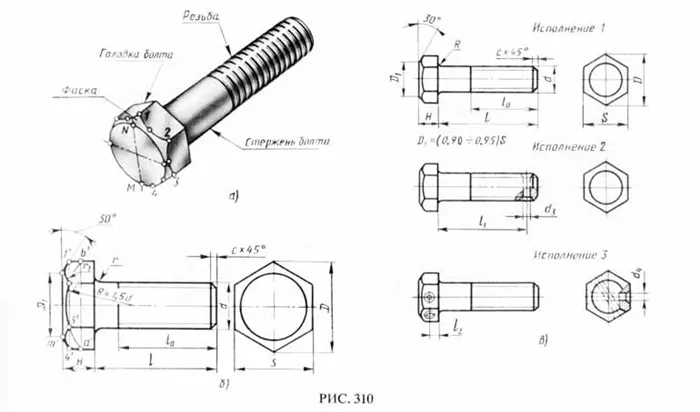

- Ст5 применяется для производства болтов, гаек, рычагов и осей.

- Ст6 подходит для деталей, требующих высокой прочности и износостойкости, например, в станках для обработки дерева и металла.

Конструкционные углеродистые стали обыкновенного качества широко используются в строительной отрасли и машиностроении благодаря своим конкурентным ценам, технологическим особенностям и соответствию всем стандартам для массового производства.

Качественная

Качественная углеродистая сталь – это материал, который должен соответствовать строгим требованиям по химическому составу и механическим характеристикам. В таких сплавах содержание серы не должно превышать 0,04 %, а фосфора – 0,035 %.

Эти сплавы помечаются буквой У, затем они делятся на качественные и высококачественные стали и находят применение в производстве инструментов, важных деталей в машиностроении, проволоки и точных измерительных приборов.

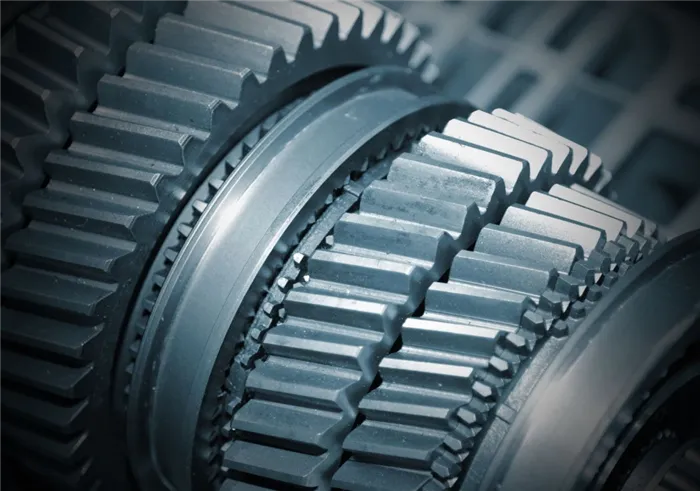

Из марок качественной стали производятся трубы и детали для котлов, проволока, листы, уголки, а также болты и гайки, которые требуют высокой пластичности. Материал используется для элементов в свариваемых конструкциях, создания патрубков, осей, шестерен и муфт сцепления для грузовиков и автобусов, а также пружинных шайб и колец.

Инструментальная (высококачественная)

Высококачественные инструментальные стали, такие как У7А, У8А, У8ГА, У9А, У10А, У12А и У13А, имеют содержание серы не более 0,02 % и фосфора не более 0,03 %. При электрошлаковом переплаве содержание серы может быть снижено до 0,015 %.

Инструментальные углеродистые стали делятся на несколько категорий в зависимости от содержания хрома, никеля и меди:

- качественные стали всех марок;

- сплавы высокого качества всех типов;

- стали марок У10А и У12А;

- сплавы всех марок;

- стали марок У7 и У13.

Инструментальные углеродистые стали различных марок характеризуются высокой прочностью и значительной ударной вязкостью, что делает их подходящими для производства инструмента и сменных деталей.

Состав

В зависимости от содержания углерода сталь делится на легированную и углеродистую. Элемент углерод (C) оказывает значительное влияние на прочность, пластичность и вязкость материала. Обычно металл состоит на 99,5 % из железа (Fe), а в незначительных количествах может содержать такие примеси, как 0,5 % марганца и кремния, а фосфор – до 0,06 %, серы – до 0,05 %. Если объем этих примесей превышен, она классифицируется как легированная сталь. Полностью исключить влияние этих примесей невозможно, однако их содержание существенно влияет на свойства конечного продукта. Кроме упомянутых веществ, в стали могут присутствовать водород, кислород и азот.

Термическая обработка позволяет модифицировать те или иные качества металла, в первую очередь жесткость и упругость. Этот момент становится решающим при проектировании деталей в машиностроении.

Когда важно, чтобы детали выдерживали значительные нагрузки, обязательно производится термическая обработка, что позволяет повысить жесткость материала.

Классификация

Углеродистая сталь может иметь различные виды, и ее классифицируют по двум основным параметрам: составу и функциональному назначению. Рассмотрим каждый из этих аспектов подробнее.

Объем углерода – это ключевой параметр, который определяет марку стали. По этому критерию выделяются следующие типы:

Эти углеродистые стали применяются для создания сварных элементов. Благодаря невысокому содержанию углерода, такие сплавы отличаются повышенной стойкостью к трещинам и физическому воздействию. Они легко поддаются резке, сварке и изгибу. Хотя данный вид сплава считается вязким и менее прочным, эти характеристики можно улучшить с помощью термической обработки. Кроме того, благодаря низкому содержанию углерода, такой материал можно подвергать цементации, что позволяет обеспечить обогащение углеродом за счет другого источника. Эта процедура усиливает поверхность стали, оставляя основную массу материала гибкой и устойчивой к напряжениям.

- Среднеуглеродистый (объем углерода в диапазоне от 0,26% до 0,6%)

Эту сталь можно считать универсальной, она пользуется наибольшем спросом из-за своей способности объединять лучшие качества как низкоуглеродистых, так и высокоуглеродистых сталей, при этом без присущих им слабостей. С помощью закалки среднеуглеродистую сталь можно сделать более жесткой и твердой. Однако следует учитывать, что из-за более высокого содержания углерода при кристаллизации шва материал может потрескаться. По этой причине необходимо с осторожностью выполнять сварные работы. Из этого типа стали изготавливаются детали для автомобильной промышленности, такие как рычаги, валы, колеса, шестерни и так далее. Продукция из нее имеет более низкую стоимость по сравнению с легированными аналогами, что делает ее привлекательной для применений, требующих устойчивости к коррозии и резким температурным изменениям. Эти изделия могут использоваться в тяжелых условиях эксплуатации.

- Высокоуглеродистый (объем углерода в пределах 0,6% – 1,35%)

Этот тип стали не рекомендуется поддавать сварке, так как швы могут подвергаться напряжению, что приводит к образованию трещин. Высокий процент углерода делает этот материал наилучшим кандидатом для закалки, обеспечивая сильное и стойкое изделие с улучшенными пружинными свойствами. Высокоуглеродистая сталь часто используется для изготовления пружин, слесарных инструментов и некоторых автомобильных компонентов.

При наличии легирующих компонентов, включая металлы и неметаллы, сталь классифицируется как легированная. Эти примеси вводят в процессе плавки, что позволяет создать сталь с необходимыми физико-химическими и механическими свойствами. В результате эксплуатационные характеристики этой стали значительно улучшаются: она может выдерживать высокие температуры, а также обладать устойчивостью к механическим и химическим воздействиям. Элементы, добавляемые в сплав, называются легирующими веществами. К ним относятся молибден, хром, титан, кадмий и другие.

Виды стали по назначению

Углеродистую сталь делят на три основных типа по назначению: конструкционная, инструментальная и специальная.

Эти стали применяют для создания компонентов транспортных средств, а также в сварочных конструкциях. Углеродистая сталь используется в металлургии и при строительстве атомных электростанций.

Конструкционная сталь подразделяется на следующие виды:

- Сталь общего назначения – ее отделяют от примесей стандартным методом. Эта сталь подходит для изготовления деталей, которые не должны подвергаться высоким нагрузкам, таких как сварные конструкции или корпусные детали.

- Качественная сталь – отличается наилучшими механическими свойствами и высокой степенью очистки. Применяется для производства деталей транспортных средств и крепежа.

- Сталь повышенной обработки – отличается качественной структурой, стабильными свойствами и используется на автоматических линиях.

Что такое легированная сталь

Как уже упоминалось, легированная сталь – это металл, который состоит не только из железа и углерода, но и включает различные легирующие добавки. Процент этих добавок невысок (до 3%), но они существенно влияют на эксплуатационные и технологические характеристики сплава. Основное отличие углеродистой стали от нержавеющей заключается именно в использовании этих добавок.

В качестве легирующих добавок используют следующие металлы и элементы:

- хром (улучшает антикоррозийные свойства, увеличивает твердость и ударопрочность);

- никель (повышает пластичность, снижает хрупкость, улучшает процесс при штамповке и прессовании);

- титан (применяется для улучшения структуры металла и увеличения восприимчивости к различным методам обработки);

- ванадий (снижает зернистость и улучшает текучесть при плавке);

- молибден (уменьшает хрупкость, улучшает эффективность закаливания);

- вольфрам (увеличивает твердость);

- кремний (увеличивает прочность без потери вязкости);

- кобальт (увеличивает термостойкость);

- алюминий (увеличивает устойчивость к окислению);

- сера (повышает устойчивость к коррозии и пластичность);

- фосфор (влияет на хрупкость, снижает вязкость и пластичность).

Легированную сталь изготавливают двумя основными методами: металлургическим и легированием. В первом случае легирующие добавки добавляются в расплавленный металл при создании условий, которые способствуют ускорению химических реакций.

Метод легирования заключается в нанесении легирующих добавок на поверхность металла с последующим взаимодействием веществ.

Область применения

Как углеродистая, так и легированная сталь имеют широкий спектр применения. Из них производят оборудование, станки, машины и механизмы. Стальные конструкции задействованы при строительстве зданий, сооружений, мостов и тоннелей. Выбор конкретного сорта стали зависит от специфики ее применения.

Где применяется углеродистая сталь и ее особенности

Область применения углеродистой стали определяется типом сплава. При выборе металла следует оценивать следующие характеристики прочности:

- способность к деформации и предел текучести;

- предел прочности, который определяет уровень воздействия, при котором материал начинает разрушаться;

- стоимость устойчивости к динамическим нагрузкам.

Кроме того, нужно учитывать низкую устойчивость к коррозии, которая наблюдается у всех видов углеродистых сталей. Чтобы повысить этот показатель, часто применяются различные технологии защиты, такие как цинкование, применение меди и алюминия в покрытии, а также обратное нанесение различных защитных покрытий (покраска, порошковая покраска, полимерные защитные слои и др.).

Что касается температурного диапазона, большинство марок углеродистой стали сохраняют свои характеристики при температурах от -100 до +350°C.

Еще один ключевой аспект при выборе металла – это его устойчивость к разным видам обработки. По углеродистой стали характеристики таковы:

- все сорта передаются любым видам механической обработки: резка, сверление и т. д.;

- холодная и горячая штамповка и прокат;

- термическая обработка и сварка осуществляются в зависимости от процентного содержания углерода.

Низкоуглеродистые сорта хорошо подходят для сварки. Однако с увеличением содержания углерода процесс сварки усложняется, хотя результатом становится прочное и надежное соединение.

Углеродистая сталь находит широкое применение благодаря возможности использования различных технологий обработки, а также за счет выдающихся технических и эксплуатационных показателей производимых изделий.

Из углеродистой стали делают детали машин и механизмов, при этом выбор сорта металла зависит от условий эксплуатации конкретного изделия. Из низкоуглеродистых сталей изготавливают элементы, требующие повышенной износостойкости, которые в процессе работы подвергаются воздействию вибрации или ударов. Это могут быть втулки, маховики, планки и множество других вариантов.

Среднеуглеродистые стали, обработанные термической закалкой для повышения прочности, применяются в производстве деталей, испытывающих повышенные нагрузки, таких как шестеренки, зубчатые колеса, рычаги и прочие.

Высокоуглеродистая сталь используется в машиностроении редко, так как данный материал плохо поддается сварке, и в случае дефекта исправление может быть затруднительно. Эта сталь обычно используется для изготовления пружин, рессор и инструментов.

Кроме того, углеродистые стали активно применяются для производства бытовых и профессиональных инструментов: пил, напильников, измерительных инструментов, ножниц, отверток и других.

Важно отметить, что из углеродистых сталей не изготавливаются инструменты, работающие при температурах выше 350°C. Также стоит упомнать, что инструмент из углеродистых сталей уступает по прочности легированным изделиям и используется, как правило, для обработки более мягких материалов, таких как дерево или пластик.

Использование в производстве

Классификация по областям применения дает лишь общий взгляд на назначение сплава. Давайте углубимся в вопрос.

1. Детали машин и механизмов

Недостаточная твердость сталей с низким содержанием углерода ограничивает их использование в секторах, связанных с высокими нагрузками, ударами и вибрациями. Из таких сталей производят:

- втулки и крышки;

- колпаки и маховики;

- стаканы и толкатели;

- планки и прихваты.

Кроме того, сварные конструкции и корпуса из углеродистой стали также применяются в определенных областях, где прочность уступает место технологичности, благодаря превосходным характеристикам свариваемости материала.

Для надежных соединений, подверженных серьезным нагрузкам и предполагающих использование сталей после закалки или цементации, подходят:

- зубчатые колеса и шестеренки;

- валы и оси;

- шкивы и шпиндели;

- штоки, поршни и т.д.

Изготовление этих элементов подразумевает механическую обработку и термообработку заготовок, полученных методом штамповки или ковки. Возможны также операции шлифовки или притирки с использованием абразивных материалов.

Обрабатывать высокоуглеродистые стали сложно из-за их твердости и упругости, поэтому они используются реже.

2. Создание инструментов

Инструментальные углеродистые стали получили высокую оценку в производстве:

- напильников и надфилей;

- отвёрток и различных типов ключей;

- пассатижей и кусачек;

- секаторов и топоров;

- пил и ножовок;

- измерительного инструмента;

- сверл и метчиков;

- резцов, ударных инструментов и мн. др.

Однако ограничивающим фактором применения углеродистых сталей остаются температурные ограничения в процессе работы.

Поскольку они уступают по прочности легированным маркам, углеродистые стали в основном используются для изготовления ручных инструментов, работающих с относительно мягкими материалами, такими как деревяшка или пластик.

3. Изготовление крепежных элементов

Резьбовой крепеж, согласно ГОСТу 1759.4-87, регулирует использование сталей по классам прочности:

- 10 и 20. Класс 3,6/4,6/4,8/5,8/6,8 без термообработки;

- 30, 35 и 45. Класс 5,6/6,6 с термообработкой;

- 35. Класс 8,8/9,8/10,9/12,9 исключительно с термообработкой.

Метизы производятся методом штамповки с последующей нарезкой резьбы. Часто применяются углеродистые стали повышенной обрабатываемости, которые отличаются однородностью структуры и химического состава в процессе производства.

Физико-механические свойства

При выборе марок углеродистой стали для определенных задач учитываются следующие характеристики:

- Предел прочности на разрыв – у высокоуглеродистых марок он способен достигать до 820 мПа, в то время как у низкоуглеродистых этот показатель составляет 450 мПа. Удлинение на разрыв соответственно составит 16% и 34%;

- Предел текучести – это максимальный уровень нагрузки, при которой начинается деформация металла. Также важным является показатель ударной вязкости, который определяет способность материала противостоять ударным точечным нагрузкам;

- Твердость – определяет сопротивляемость материала к различным внешним воздействиям, измеряемая в единицах Бриннеля при тестировании стальным шариком;

- Коррозионная устойчивость – этот параметр у всех марок углеродистой стали низкий, так как для его повышения может потребоваться введение легирующих элементов, что имплементирует материал

- Износостойкость и диапазон эксплуатационных температур. С увеличением углерода сплав становится хрупче, а его устойчивость к отрицательным температурам снижается;

- Технологичность – это податливость материала к различным методам обработки, включая холодную и горячую прокатку, ковку, сварку, резку и сверление, шлифование и так далее.

Все перечисленные параметры учитываются технологами при организации обеспечения производственных линий необходимыми материалами.

Антикоррозионная защита

Вода, водяные пары и кислород в атмосфере представляют собой сильные окислители. Даже небольшие повреждения защитных слоев могут стать источником коррозии. Наиболее эффективный метод антикоррозионной защиты – это горячее цинкование, при котором заготовки погружаются в ванны с расплавленным цинком, что позволяет заполнить все поры и обработать даже самые сложные формы.

Также используют и методы барьерной защиты – различные изоляционные составы, грунты и краски. Главное назначение этих мероприятий – создать барьер, который защитит металл от воздействия окружающей среды.

Углеродистые стали находят широкое применение в строительстве, машиностроении, при производстве технологического оборудования и различных механизмов. Из этих сталей производят прокатные изделия (швеллеры, двутавровые балки, трубы), которые становятся основой для несущих конструкций, таких как вышки ЛЭП, мосты и другие инфраструктурные сооружения. Также они используются в инженерных коммуникациях, включая магистральные трубопроводы различных систем.

Среднеуглеродистые марки активно применяются в машиностроении для производства валов, втулок, маховиков и других деталей. Инструментальные марки, обладающие высокой прочностью и твердостью, используются для создания различных режущих инструментов, метчиков и сверл. Ассортимент изделий крайне разнообразен, и для каждого типа продукции используются определенные марки углеродистой стали с заданными характеристиками. Поэтому для производственных предприятий критически важно осуществлять приемочные испытания и проверки качества сырья, чтобы подтвердить его соответствие заявленным параметрам и маркам.