Агломерация: Очищенная руда смешивается с разнообразными материалами, такими как уголь и известняк, после чего подвергается процессу агломерации. Этот процесс приводит к образованию гранул, называемых пеллетс, которые значительно упрощают последующие операции обработки и плавления материала, обеспечивая более высокую эффективность при производстве.

Использование стали в мире

О чем идет речь? Объемы потребления стали в текущем мире насчитывают сотни миллионов тонн. Различные сплавы активно применяются в таких отраслях, как строительство, машиностроение для производства транспортных средств и бытовой техники.

На что следует обращать внимание? Выбор марок стали для применения в конкретных сферах зависит от их характерных свойств. Важно учитывать механические, физические, химические и технологические характеристики, которые могут существенно влиять на конечный результат.

В этом материале вы узнаете:

- Свойства стали

- Разнообразие сталей и их использование в различных сферах

- 6 областей, где активно применяется сталь

- Ответы на часто задаваемые вопросы о применении стали

Свойства стали

На сегодняшний день сталь используется почти во всех отраслях промышленности. При выборе металла для определённых задач необходимо глубоко понимать его свойства, чтобы избежать несоответствий между материалом и целями его использования. Давайте рассмотрим наиболее основные параметры, на которые следует обращать внимание.

Механические характеристики

Применение стали определяется следующими свойствами:

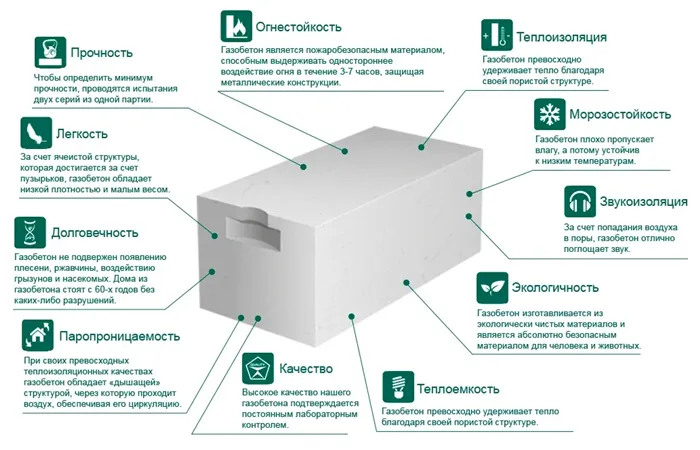

- прочность – это максимальная нагрузка, которую образец стали может выдержать до разрушения;

- предел текучести – способность стального образца к растяжению, как под нагрузкой, так и без нее;

- предел прочности – это показатель напряжения, при достижении которого материал начинает разрушаться;

- пластичность – способность заготовки менять свою форму под действием внешних нагрузок, сохраняя эту форму;

- твердость – это мера сопротивления материала проникновению другого твердого вещества, когда оно применяется с давлением;

- ударная вязкость – способность стали поглощать механическую энергию от ударного воздействия, не разрушаясь.

Химические свойства

Типы применения различных марок стали в значительной степени зависят от их химического состава, который определяет, насколько хорошо материал сопротивляется воздействию агрессивной среды и высоких температур. Ключевые элементы, влияющие на использование сплавов, это:

- коррозионная стойкость – способность металла противостоять взаимодействию с влагой, кислородом из воздуха, грунтом и другими факторами;

- окисляемость – это свойство, зависящее от содержания углерода в сплаве; чем меньше углерода, тем быстрее происходит окисление и образование ржавчины;

- жаропрочность – способность стали сохранять свою форму и свойства при воздействии высоких температур;

- жаростойкость – максимально допустимая температура, при которой металл может функционировать без образования газовой коррозии.

Физические характеристики

Особенности применения различных марок стали в современных промышленных процессах также обусловлены следующими физическими свойствами:

- теплопроводность – это способность металла проводить тепло, что полезно для теплообменников и радиаторов;

- плотность – это масса одного объема определенного стального сплава, оказывающая влияние на его устойчивость к деформации;

- электропроводность – способность материала проводить электрический ток при наличии внешнего электрического поля.

Технологические характеристики

Ключевое значение для применения и назначения стали имеют также параметры, обеспечивающие методы работы с заготовками. К ним относятся:

- жидкотекучесть – это способность расплава заполнять пустоты в литейных формах;

- ковкость – это способность стальной заготовки подвергаться пластической деформации под воздействием механических нагрузок;

- свариваемость – это способность стального сплава образовывать качественные и прочные сварные соединения;

- резаемость – это способность сплава поддаваться резке с использованием специализированных инструментов.

Что это такое?

Чистое железо содержит минимальное количество углерода и характеризуется мягкостью и пластичностью. Оно применяется в случаях, когда требуется, например, мягкая проволока, обладающая характеристиками, аналогичными медным. Введение углерода в состав повышает прочность, твердость, упругость и ударную вязкость железа, однако одновременно снижает его податливость. Чугун, за исключением ковкого сорта, имеет хрупкую природу из-за высокого содержания ненужных примесей: если, к примеру, ударить молотком по чугунному котелку, он может треснуть.

К основным требованиям для стали можно отнести её прочность к неподвижным, подвижным или повторяющимся нагрузкам извне. Эти характеристики могут быть обеспечены, например, пружинами и рессорно-подвесными механизмами.

Для повышения ровности и плавности хода можно также использовать подвесные системы в автомобилях и специальной технике, где ходовая часть преимущественно состоит из стальных деталей.

Особенности производства

Стальные сплавы изготавливаются путем снижения до допустимых технологических норм концентраций углерода, фосфора и серы. Некоторые из этих компонентов можно удалить, вдувая воздух в расплавленный состав. Все неметаллические примеси, с окислением, постепенно покидают объем железа, с которым они были изначально соединены, после извлечения кусков железной руды из недр Земли. Избыточный фосфор и сера создают угрозу хладноломкости стали: при ударных воздействиях высокое содержание серы в заготовках способно привести к разрушению, например, ступиц автомобиля как только оно покинет ровную автотрассу и окажется на неровной и каменистой дороге. Швеллерный сегмент, установленный в верхней части оконного или дверного проемов в качестве перемычки, может не просто прогнуться, а сломаться под тяжестью кирпичной кладки, что вызовет частичное обрушение стены или всего здания.

Для удаления избыточных примесей и введения полезных добавок, таких как хром, снижающий скорость коррозии стальных деталей, необходимо на этапе технологического процесса выбрать правильный метод варки (переплавки) стали. Если процесс ограничивается переработкой железного лома, то в загружаемый в печь металла добавляется известь, плавиковый шпат, раскислители (например, ферромарганец, ферросилиций, алюминий) и легирующие добавки. После удаления ненужных неметаллических примесей посредством мартеновской и подовой термообработки, где применяется закачивание концентрированного кислорода, поступает то необходимое соотношение ингредиентов для производства стали с заданными свойствами. Обогащение стали происходит в условиях вакуума – это исключает попадание в состав таких компонентов, как азот, содержание которого является минимальным в некоторых сортах стали.

В зависимости от наличия примесей в железе в определенной пропорции, часть углерода в руде выжигается с помощью кислородно-конвертерного метода – расплав продувается концентрированным кислородом под давлением. Этот процесс активирует несколько реакций, направленных на окисление кремния и углерода, и их удаление из железного сплава. Таким образом, чугунный лом может быть переработан в сталь, либо остаться в своем первоначальном виде, например, в виде ковкого чугуна. Небольшое количество чистого железа, обратившись в окалину, вступает в реакцию с кремнием, образуя феррокремний – соединение железа с кремниевой кислотой. Для уменьшения степени раскисления стали в исходный сплав после выпадения шлака (ферросилиция) применяется закись железа.

Для удаления атомов кислорода применяются более активные металлы – как, например, алюминий, который окисляется и восстанавливает оставшуюся часть оксидированного железа.

Например, для удаления фосфора из переплавляемого чугунного лома используется введение определенного количества оксида кальция. При этом формируется шлак, фосфат кальция, который либо выпадает в осадок, либо снимается с поверхности расплава. Однако перед связыванием фосфорного ангидрида с оксидом кальция в высокофосфористый чугун или сталь вдувают тот же концентрат кислорода.

Чтобы обеспечить переплавку ржавого железного лома, используются мартеновские печи. Эти печи позволяют достигать температуры расплава, близкой к температуре вулканической лавы – до 1700 градусов Цельсия. В этом процессе оксид железа взаимодействует с кальцием, магнием, кремнием и прочими компонентами, отдавая им свой кислород, а образовавшиеся соли взаимодействуют с серой и фосфором, формируя шлаковый слой – отход процесса переработки черного металла. После удаления шлака в расплавленный состав добавляются раскислители, что делает сталь менее кипящей и более спокойной.

Углеродистая конструкционная сталь

Этот вид стали прежде всего обеспечивает механические свойства, поэтому её марка отражает именно их, обозначалась Q+число, где «Q» указывает на предел текучести, а число представляет собой его значение. Например, Q275 обозначает предел текучести 275 МПа.

Если в маркировке стоят буквы A, B, C и D, это означает, что качество стали изменяется: содержание серы и фосфора поочередно уменьшаются, а качество стали улучшается. Если за маркировкой стоит буква «F», то это указывает на кипящую сталь в соответствии с международными стандартами сталей ANSI, ASTM.

Например, Q235-A – F обозначает кипящую сталь класса А с пределом текучести 235 МПа, тогда как Q235-C обозначает спокойную сталь класса C с аналогичным пределом текучести 235 МПа.

Углеродистая конструкционная сталь обычно используется в исходном состоянии без дополнительной термической обработки. Стали Q195, Q215 и Q235 характеризуются низким содержанием углерода, высоким уровнем пластичности и вязкости, а также определенной прочностью, что делает их подходящими для сварки.

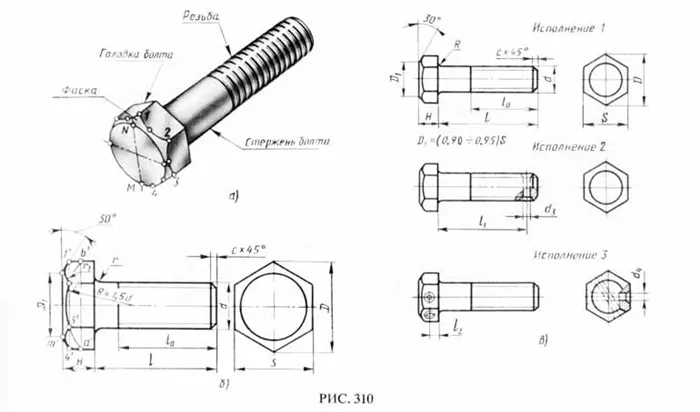

Они часто прокатываются в тонкие листы, арматуру и сварные стальные трубы для применения в мостах, строениях и прочих конструкциях, а также для производства обычных заклепок, винтов, гаек и других компонентов.

Стали Q255 и Q275 имеют несколько большее содержание углерода, высокую прочность, улучшенную пластичность и вязкость, а их также можно сваривать.

Чаще всего стальной прокат, полосовая сталь и листовая сталь применяются как конструкционные элементы, а также для изготовления таких деталей, как шатунов, шестерен, муфт, штифтов и других компонентов для производства простых машин.

Высококачественная конструкционная сталь

Этот вид стали должен обеспечивать как химический состав, так и механические свойства. Маркировка представляет собой две цифры, где первая цифра обозначает 10000% от средней массовой доли углерода в стали. Например, сталь 45 указывает на содержание углерода 0,45%, а сталь 08 – на содержание углерода 0,08%.

Высококачественная углеродистая конструкционная сталь в основном используется для изготовления деталей машин. Чтобы улучшить механические свойства, часто требуется термическая обработка. Разные категории стали применяются в зависимости от содержания углерода.

Стали 08, 08F, 10 и 10F, которые обладают высокой пластичностью и ударной вязкостью, обычно используются для холодной штамповки и сварки. Они часто поддаются холодной прокатке в тонкие листы, которые затем используются для производства деталей для приборов, автомобилей и тракторов, таких как кузова автомобилей и кабины.

Стали 15, 20, 25 предназначены для изготовления науглероженных деталей малых размеров и малой нагрузки, требуемых для износостойкости на поверхности с низкой прочностью. К таким деталям относятся, например, поршневые пальцы. После термообработки (закалки и последующего отпускания) сталь 30, 35, 40, 45 и 50 демонстрирует хорошие комплексные механические свойства, что делает её пригодной для изготовления осевых деталей.

Например, сталь 40 и 45 часто используется для коленчатых валов, шатунов, шпинделей общепромышленных станков и зубчатых колес, а также других осевых компонентов, подвергаемых низким напряжениям. Стали 55, 60 и 65 обладают высоким пределом упругости после термической обработки (закалка и средний отпуск) и обычно применяются для производства пружин малой нагрузки и небольших размеров (размер поперечного сечения менее 12~15 мм), таких как пружины для регулирования давления и скорости, плунжерные пружины и спиральные пружины.

Состав и свойства стали

Сталь представляет собой металлический материал, состоящий из железа и углерода, обладающий обширными физическими и механическими характеристиками, благодаря которым она занимает важное место в современных технологиях. Давайте более подробно рассмотрим состав и различные свойства стали.

Основные компоненты стали

Сталь представляет собой сплав железа (Fe) и углерода (C), содержание которого варьируется от 0,02% до 2,1% по массе. Кроме этого, основные компоненты стали могут включать в себя следующие элементы:

Марганец (Mn): добавляется для улучшения прочностных характеристик и упрочнения стали. Он также способствует образованию твердых растворов с другими элементами, что улучшает механические качества.

Кремний (Si): добавляется для уменьшения количества газовых включений в стали, что повышает ее чистоту. Высокая чистота стали способствует улучшению её механических свойств.

Фосфор (P) и сера (S): могут присутствовать в стали в малых количествах. Эти элементы часто контролируются на уровне, поскольку избыточное содержание фосфора и серы может ухудшать прочность и упругость стали.

Следовые металлы: в стальных сплавах могут присутствовать небольшие количества других элементов, таких как хром, никель, ванадий и молибден. Эти металлы способны улучшить специфические характеристики стали, такие как коррозионная стойкость и термическая стабильность.

Как используют сталь

Сфера применения стали определяется количеством углерода и других элементов в сплаве, а сама сталь делится на пять основных типов:

- Конструкционная. Из такого материала изготавливаются сложные конструкции, такие как рессоры, пружины, детали транспортных средств и метизы.

- Нержавеющая. Это легированная сталь, в которую помимо углерода и железа входят такие элементы, как алюминий, хром, титан и азот. Нержавеющую сталь используют для производства кухонной электроники, сантехники, определенных автомобильных деталей и труб.

Одним из любопытных изделий из нержавеющей стали является мыло: хотя оно не смывает грязь, отлично устраняет неприятные запахи с кожи.

Интересно, что нержавеющая сталь была получена случайно — английский изобретатель Гарри Брирли искал надежный состав для пушек и обнаружил, что сплав с 12–20% хрома не поддается окислению. - Инструментальная. Это высокоуглеродистая сталь, из которой производят инструменты, такие как молотки, пассатижи, пилы, ножи и медицинские инструменты.

- Жаропрочная. Это легированный сплав с хромом, выдерживающий высокие нагрузки и температуры до одной третьей от точки плавления.

Из жаропрочной стали изготавливают элементы моторов и реактивных двигателей. - Криогенная. Это высоколегированные сплавы, прочные при сверхнизких температурах, начиная с -183 °C — для этого уровня обычно применяют никель и другие металлы для повышения устойчивости.

Изделия из криогенной стали используются для работы с сжиженными газами и в космической индустрии.

Можно ли использовать сталь повторно

Сталь — это один из наиболее перерабатываемых металлов, так как детали из нее можно переплавлять. Статистика показывает, что более половины стальных изделий подвергли повторной переработке в новые промышленные детали или кузова для автомобилей.

Интересный факт: автомобили редко изготавливаются из нержавеющей стали, поскольку этот материал легко трескается. Оцинкованные кузова легко поддаются царапинам, что вызывает коррозию при взаимодействии с кислородом и водными средами, поэтому автомобиль постепенно разрушается. Если ваша машина требует ремонта и имеет уже много вмятин, не откладывайте обращение к специалисту.

В Совкомбанке можно оформить кредит наличными на любые нужды до 5 миллионов рублей. Выберите подходящую программу и рассчитайте месячный платеж на кредитном калькуляторе. Нужны деньги срочно? Достаточно паспорта и второго документа. Нужна большая сумма? Вы можете взять кредит под залог вашего автомобиля или недвижимости. Заполните заявку на сайте и получите быстрое одобрение.

Сколько лет изготавливают сталь

Первые стальные детали и инструменты возникли почти 4000 лет назад и были найдены во время археологических раскопок в Турции.

В древности человек научился выплавлять сталь в Европе, когда доменные печи еще не были изобретены, укладывая железо и уголь слоями в ямы и поджигая их. Процесс нагревания обдувался холодным воздухом, что способствовало соединению компонентов. Получившийся слиток можно было ковать.

Несколько сотен лет спустя кельты улучшили технологию, заменив уголь на другой источник углерода — обожженные кости животных. Их укладывали с кованым железом в специальные емкости и нагревали в течение нескольких часов, получая затем стальные слитки для дальнейшей ковки ножей.

Однако основная проблема заключалась в недостаточно высоких температурах для плавления железа — технологии не могли обеспечить необходимую нагревку, что ставило под сомнение эффективность производства стали.

Значительный прорыв совершил английский часовщик Бенджамин Гентсман, который освоил тигельный способ получения стали, плавя железо и чугун с добавлением флюса, позволяя металл плавиться при более низких температурах. После нескольких лет экспериментов он значительно упростил процесс производства.

Любопытно, что Гентсман не запатентовал свой метод, и на протяжении времени тщательно охранял его. Существует легенда о том, как один владелец мануфактуры, притворившись нищим, просил у Бенджамина кров и пищи, но на самом деле хотел подсмотреть его метод.

На сегодняшний день производство стали представляет собой прибыльный бизнес. В 2023 году уровень сталеплавки в России вновь достиг показателей 2021 года — это внушающий результат с учетом того, что стране пришлось адаптироваться к внутреннему рынку и искать новые направления для экспорта.

Мы обучим вас инвестированию на выгодных условиях.

Все, что вам нужно знать об инвестициях: какие акции покупать, куда вкладывать деньги, как работает биржа — ежедневная email-рассылка поможет вам в этом!

Хотите получать информацию о новых публикациях, не заходя на сайт?

Подписывайтесь на анонсы в Дзене и Телеграме.