3H13 представляет собой категорию нержавеющих мартенситных сталей. В этот список вступают и другие аналоги, такие как 0H13, 1H13, 2H13 и 4H13. Интересно, что в химическом составе этой стали отсутствует никель, а хром представлен в среднем в значениях около 13%. Высокое содержание углерода в данной стали способствует увеличению прочностных характеристик, что делает её подходящей для различных промышленных применений.

Все о стали 30ХГСА – состав, характеристики, сфера применения, достоинства и недостатки

Углерод, присутствующий в составе стали 30ХГСА, придаёт материалу высокий уровень твёрдости, который составляет 53–56 Hrc по шкале Роквелла. Хром же служит для обеспечения коррозионной стойкости, что также является важным аспектом. В результате изделия из этой стали практически не подвергаются коррозии, их изначально привлекательный внешний вид сохраняется на протяжении всего срока эксплуатации благодаря высоким защитным свойствам материала.

Благодаря своим качествам данная сталь может использоваться в помещениях и может находиться в контакте с широким спектром продуктов, а также пищевых полуфабрикатов. К тому же она подходит для взаимодействия с определёнными карбонатами, ацетатами и гидроксидами.

Плюсы и минусы

Сталь X30Cr13 не только проста в обработке, но и обладает множеством положительных качеств:

- Для начала, она обладает высокой коррозионной стойкостью;

- Также можно отметить высокую степень твёрдости;

- Материал легко заточить;

- Стальная продукция из этого материала отличается износостойкостью;

- Материал умеренно подвержен отпускной хрупкости;

- Кроме того, его стоимость находится на приемлемом уровне.

Однако стоит отметить, что одним из недостатков данного материала является его плохая свариваемость, что может вызвать определённые сложности при его использовании в сборочных изделиях.

Устойчивость к коррозии

Как упоминалось ранее, сталь X30Cr13 демонстрирует высокие коррозионные характеристики. Это обусловлено сбалансированным соотношением хрома и углерода в химическом составе. Коррозионные свойства данной стали особенно эффективны в средах с умеренной агрессивностью, где отсутствуют такие соединения, как хлориды. Это могут быть различные органические кислоты, а также мыло и моющие средства. Максимальной коррозионной стойкости можно добиться благодаря закалке и проведению процесса полирования поверхности изделия.

На данном изображении показан пример коррозии на изделии из стали X30Cr13.

На поверхности стали формируется стабильный слой оксида хрома. Этот слой выступает в качестве барьера, предотвращая нежелательные химические реакции между окружающей средой и основной частью материала. Оксидный слой может похвастаться своей тонкостью и пассивностью, что обозначает его стойкость к коррозии. Более того, он прочно прилипает к основной массе и обладает способностью к самовосстановлению даже при повреждениях.

Сталь 30Х конструкционная легированная

Стали заменители

К аналогам стали 30Х можно отнести такие марки, как 30ХРА, 35Х и 35ХРА.

Иностранные аналоги

Расшифровка стали 30Х

Цифра 30 в названии стали указывает на то, что содержание углерода составляет 0,3%. Буква Х обозначает наличие хрома в количестве до 1,5%.

Вид поставки

- Cортовой прокат, включая фасонный: под стандарты ГОСТ 4543—71, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88 и ГОСТ 10702-78.

- Калиброванный пруток по ГОСТ 8559-75, ГОСТ 8560—78, ГОСТ 1051-73.

- Шлифованный пруток и серебрянка под стандарт ГОСТ 14955—77.

- Листы толщиной ГОСТ 1577—81, ГОСТ 19903—74.

- Полоса по ГОСТ 103-76, ГОСТ 1577-93, ГОСТ 82-70.

- Поковки и кованые заготовки согласно ГОСТ 1133-71.

Назначение

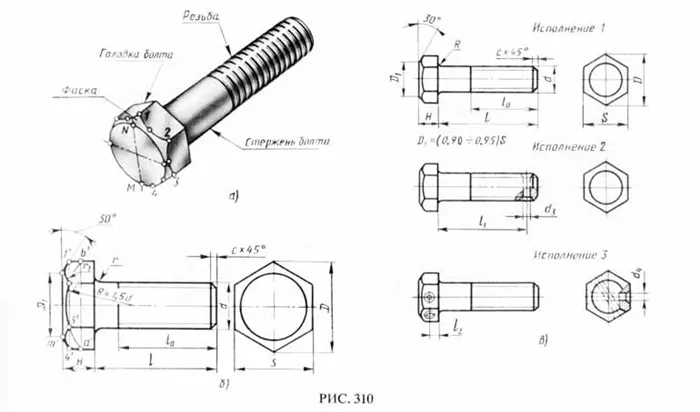

Сталь 30Х используется для изготовления таких деталей, как оси, валики, рычаги, болты, гайки и другие относительно небольшие компоненты.

Применение стали 30Х для создания корпусов, крышек, фланцев, мембран и узлов затворов, чья основа составлена из проката, поковок (штамповок) (ГОСТ 33260-2015)

| Марка стали | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| 30Х ГОСТ 4543 | Поковки по ГОСТ 8479. Сортовой прокат согласно ГОСТ 4543 | От -40 до 450 | Для несварных узлов арматуры обязательно требуется термообработка (закалка и высокий отпуск) при температуре рабочей среды (стенки) ниже -30°С до -40°С. |

Применение стали 30Х для крепежных деталей арматуры (ГОСТ 33260-2015)

Крепежные изделия из сталей марки 30Х могут использоваться при температурах ниже -40°С до -60°С, если при испытаниях на ударный изгиб образцов типа 11 по ГОСТ 9454 в условиях отрицательных температур ударная вязкость остаётся не ниже 300 кДж/м (3 кгс*м/см2) на каждом из испытуемых образцов.

Применение стали 30Х для крепежных деталей арматуры (ГОСТ 33259-2015)

| Марка стали | Стандарт или ТУ на материал | Параметры применения | |||

| Болты, шпильки | Гайки | ||||

| Температура рабочей среды, ºС | PN, кгс/cм2, не более | Температура рабочей среды, ºС | PN, кгс/cм2, не более | ||

| 30Х | ГОСТ 4543 | От –40 до 425 | PN 200 | От –40 до 425 | PN 200 |

Химический состав, % (ГОСТ 4543-71)

| С | Si | Mn | Cr | Ni | Cu | S | P |

| не более | |||||||

| 0,24-0,32 | 0,17-0,37 | 0,5-0,8 | 0,8-1,1 | 0,30 | 0,30 | 0,035 | 0,035 |

Химический состав, % (ГОСТ 4543-2016)

| Марка стали | Массовая доля элементов, % | |||||||||

| С | Si | Mn | Cr | Ni | Mo | Al | Ti | V | B | |

| 30Х | 0,24-0,32 | 0,17-0,37 | 0,50-0,80 | 0,80-1,10 | — | — | — | — | — | |

Температура критических точек, °С

Механические свойства

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | КП | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % | KCU, Дж/см2 | Твердость HB , не более |

| не менее | |||||||||

| ГОСТ 4543-77 | Пруток, закалка с 860 °С в масле, отпуск при 500 °С, охлаждение в воде или масле | 25 | — | 690 | 880 | 12 | 45 | 69 | — |

| ГОСТ 8479-70 | Поковка; закалка + отпуск | До 100 | 395 | 395 | 615 | 17 | 45 | 59 | 187-229 |

Свойства

Нержавеющие стали обычно ассоциируются с высокой коррозионной стойкостью, и немецкий сплав 1.4028 не исключение. Анализируя его физические и механические характеристики, профессионалы единодушны во мнении, что они превышают свойства аналогичных материалов и показывают отличные результаты в эксплуатации.

Механические

Достоверные значения таких свойств, как предел текучести, предел прочности, пластичность, твёрдость и ударная вязкость, обусловлены химическим составом сплава. Эти характеристики являются основополагающими для применения стали в разнообразных отраслях:

- предел прочности при растяжении (Rм) составляет от 800 до 1000 МПа;

- предел текучести (Re) превышает 600 МПа;

- HRC Твёрдость колеблется от 45 до 51;

- HV твёрдость составляет от 450 до 550;

- модуль упругости (E) равен 215 ГПа.

Цифры предела прочности при растяжении, предела текучести и твёрдости могут варьироваться в зависимости от условий термообработки, что также существенно влияет на конечные свойства изделия.

Физические

Как мартенситная нержавеющая сталь, данный сплав имеет четырехцентровую кристаллическую структуру. Он поддаётся закалке благодаря наличию углерода в составе. К тому же, данная сталь обладает магнитными свойствами и высокой пластичностью, что облегчает процесс её формования. Обработка холодом может умеренно укреплять сплав. После отжига предел текучести достигает 275 МПа.

Увеличенное содержание углерода в составе стали способствует повышению прочности и твёрдости, но при этом снижает пластичность и ударную вязкость. Такие стали проявляют умеренно хорошие коррозионные характеристики, но имеют низкую свариваемость, что стоит учитывать при выборе данного материала.

Ковка

Обработка ковкой требует поэтапного нагрева материала до температуры 800 °C, однако для ускорения процесса температуру можно увеличивать до 1050 °C — 1100 °C. После этого ковку необходимо проводить в диапазоне температур от 1100 °C до 800 °C, а затем медленно охлаждать в печи или в сухой золe.

Сварка

Сварка сплава не рекомендуется, однако если избегать сварки невозможно, следует придерживаться определённых мер безопасности. В частности, заготовку необходимо нагреть до температуры 300 — 400 °C перед сваркой, а затем закалить для восстановления пластичности в области сварного шва.

Обработка

Обработка нержавеющей стали данной марки напрямую зависит от её твёрдости. Процесс аналогичен техникам обработки других углеродистых сталей, полностью сопоставимых по твердости.

Химический состав

Чистое железо не в состоянии предоставить все необходимые характеристики, которых требует потребитель. Решение заключено в комбинировании различных элементов, что позволяет добиться всех требуемых положительных свойств. Сталь марки 3Cr14 не является исключением, её состав включает различные элементы, играющие ключевую роль в характеристиках:

- углерод до 0,35% – ключевой элемент, который связывает железо в специальные карбиды и значительно увеличивает прочностные характеристики, однако это также может отрицательно сказываться на хрупкости;

- марганец до 1% – служит раскислителем, устраняя лишний кислород на этапе выплавки, что способствует улучшению ударной вязкости, стойкости к износу и обеспечивает однородность поверхности;

- кремний до 1% – его роль практически идентична марганцу, так как он отвечает за создание однородной структуры и снижение риска образования газовых пузырьков;

- хром 12—14% – наиболее распространённый легирующий элемент, известный своей коррозионной стойкостью и улучшением прокаливаемости, именно благодаря ему сталь становится нержавеющей;

- сера 0,03% и фосфор 0,04% – это нежелательные примеси, которые в большом количестве могут существенно ухудшать свойства, однако в малых дозах их влияние незначительно.

Расшифровка

Ниже представленный химический состав 3Cr13 можно интерпретировать без знания всех деталей, так как основные составляющие сплава отражены в самом названии:

- 3 – первая цифра указывает на содержание углерода в количестве 0,3%,

- Cr – обозначает наличие хрома в составе;

- 13 – отображает процентное содержание хрома в общем составе стали.

Аналоги

По своим техническим характеристикам и составу ближайшим аналогом 3Cr13 является сталь 30Х13, производимая в России. Она часто применяется в производствах, связанных с изготовлением режущего инструмента, измерительных приборов, пружин, бытовых предметов, подшипников, а также деталей компрессоров и других изделий, функционирующих при температурах до 400-450 градусов Цельсия и в слабоагрессивных средах. Это описание крайне сложно отличить от характеристик китайского сплава, а также при учёте схожести цен, можно с уверенностью сказать о их качестве.

Вот пример ножа, изготовленного из стали 30Х13.

Другие аналоги:

- 420, производимая в Америке;

- X30Cr13, производимая в Германии.

Химический состав

В своем первозданном виде любая сталь представляет собой смесь железа и углерода. В этом состоянии она подвержена коррозии и обладает низкими прочностными свойствами. В процессе производства в неё вводятся разнообразные элементы, способствующие формированию требуемых качеств.

Все свойства, за которые высоко ценится быстрорез Р12, возникают из взаимодействия легирующих компонентов, добавляемых в сплав во время производства. К основным из них относятся:

- Углерод – от 0,80 до 0,90%. Увеличение содержания углерода ведёт к росту твёрдости, прочности и упругости, но в то же время понижаются пластичность и ударопрочность, что ухудшает их обработку и свариваемость.

- Хром – от 3,1 до 3,6%. Это один из самых доступных и популярных легирующих элементов. Он способен увеличить твёрдость, а также, главным образом, улучшить коррозионную стойкость. Чем больше хрома в сплаве, тем больше защитных свойств от ржавчины он получает (при содержании хрома более 13% сталь становится полностью нержавеющей).

- Ванадий – от 1,5 до 1,9%. Он улучшает прочность и жёсткость, измельчая зерно и увеличивая плотность структуры стали, будучи при этом относительно дорогим.

- Вольфрам – от 12,0 до 13,0%. В данном сплаве он является основным компонентом, поскольку в сочетании с железом образует карбиды, значительно увеличивающие прочность и красностойкость стали, а также устраняют хрупкость при отпуске. Вольфрам стоит достаточно дорого.

- Молибден – до 1,0%. Этот элемент улучшает красностойкость и положительно влияет на упругие характеристики, а также на устойчивость к коррозии и окислению при высоких температурах.

- Кобальт – не более 0,1%. Способствует улучшению жаропрочных свойств, магнитных характеристик стали и их остроты при воздействии ударных нагрузок.

- Никель – до 0,4%. Этот компонент укрепляет сталь, сохраняя при этом высокую вязкость, уменьшает риск роста зерна при температурных воздействиях и предотвращает деформацию при закаливании, улучшаючи коррозионные свойства. При содержании никеля от 18% до 20% сталь становится немагнитной и обладает жаростойкими характеристиками.

Быстрорез Р12 производится методом порошковой металлургии, появляясь в загруженной форме, потом металл измельчается и помещается в специальную заготовку. На этом этапе добавляются все легирующие добавки, после чего всё прижимаем под высоким давлением, образуя готовое изделие. Такой способ более экономичный по сравнению с традиционными методами, такими как литье или ковка, и позволяет достигать высоких характеристик.

Пример получения быстрореза Р12 способом порошковой металлургии.

Химический состав

Несмотря на то, что китайская сталь включает множество легирующих добавок в своём составе, каждое из которых влияет на ее основные важные характеристики и свойства, можно выделить следующие компоненты:

- углерод – 0,6%, этот элемент повышает прочность сплава, усиливая его твёрдость;

- марганец – 0,6%, добавление этого компонента на этапе выплавки благоприятно сказывается на прочности;

- хром – 1,5%, обеспечивает высокие характеристики коррозионной стойкости, закаливания и износостойкости;

- кремний – 0,8%, отвечает за повышение прочности и долговечности;

- фосфор – 0,035%, данный компонент считается вредной примесью, способной негативно повлиять на основные свойства сплава, однако максимальный допустимый предел содержания – 0,045%;

- сера – 0,03%, также воспринимается как нежелательная добавка, ухудшающая механические и физико-химические свойства, с максимальной нормой в 0,06%.