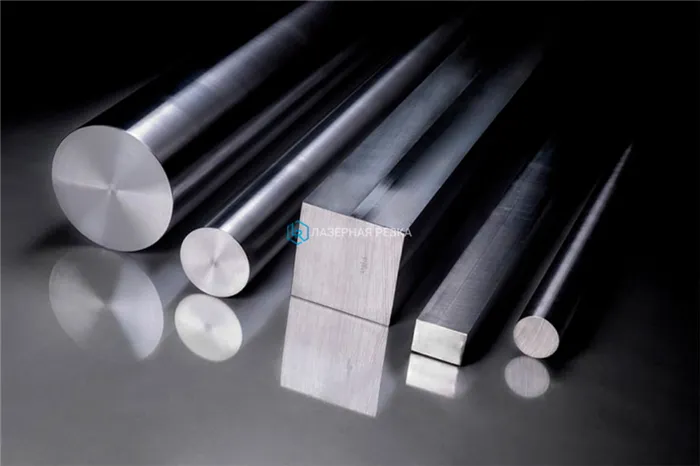

Среднеуглеродистые стали относятся к наиболее распространенным и востребованным сортам благодаря их сбалансированным характеристикам, что делает их универсальными в разных сферах применения. Эти сплавы не имеют слабых мест, свойственных другим категориям стали, и обладают уникальными достоинствами, благодаря которым их предпочитают во множестве случаев.

Ржавеющие и нержавеющие стали

Эпоха железа началась в IX—VII веках до нашей эры и продолжалась до I века нашей эры. В этот период в Китае было освоено примитивное производство чугуна, который представляет собой сплав железа с углеродом. В Европе и России процесс изготовления чугуна стартовал значительно позже — в 14-м и 16-м веках соответственно. Более того, создание качественной высокоуглеродистой стали стало возможным лишь в последние 200 лет.

В начале использовалась в основном мягкая сталь. До появления высокоуглеродистой стали клинки для оружия изготавливались толще, чтобы увеличить прочность, а их кромки приходилось часто затачивать. Для людей, работающих в полевых условиях, точильный камень становился незаменимым атрибутом, ведь было невозможно полагаться на тот факт, что клинок надолго останется острым.

Высокоуглеродистая сталь была первым типом стали с рядом значительных преимуществ, что оказало огромное влияние как на конструирование инструментов, так и на их эксплуатацию. Армии, способные использовать высокоуглеродистую сталь, обретали решающее преимущество над противниками, которые еще не владели подобными материалами. Углеродистая сталь кардинально изменила сталелитейную индустрию.

Одним из ранних образцов высокоуглеродистой стали была знаменитая дамасская сталь. Процесс её производства был строгим секретом и передавался от одного мастера к другому на протяжении веков. К сожалению, секреты настоящей дамасской стали были утеряны примерно к 1750 году, и об этом мы обязательно поговорим более подробно в следующий раз.

Несомненно, с тех пор человечество разработало не только дамасскую сталь, но и другие технологии для создания высокоуглеродистой стали, что значительно расширило возможности её использования.

Что такое высокоуглеродистая сталь?

На протяжении истории термин «высокоуглеродистая сталь» использовался для обозначения защитных сталей, которые не являлись нержавеющими, но имели высокое содержание углерода. Однако в современном производстве нержавеющие стали могут содержать такое же количество углерода, как и углеродистые. На сегодня в ножевой промышленности практически вся сталь считается высокоуглеродистой, за исключением некоторых видов, таких как метательные ножи, которые ориентированы на другие факторы. Однако многие всё еще используют термин «высокоуглеродистая сталь» при обсуждении не нержавеющей стали, поэтому крайне важно чётко понимать эти термины.

Как уже упоминалось, высокоуглеродистая сталь состоит из железа и содержит не менее 0,55% углерода. Для улучшения различных свойств в состав могут быть добавлены другие металлы. Однако следует учитывать, что углеродистая сталь крайне подвержена коррозии. Именно по этой причине многие клинки из такого материала обрабатываются специальными покрытиями, которые защищают от ржавчины. Если не обеспечить должный уход за ножами из высокоуглеродистой стали, то ржавчина может значительно повредить клинок и полностью разрушить сталь.

Классификация и марки

Только у немногих уникальных промышленных материалов есть полноценные названия, которые присвоены в честь их создателей или выделяющих качеств. Большинство же материальных сортов обозначаются системами кодов, так называемыми марками. Эти марки служат для передачи ключевой информации о составе и структуре материала. Марки можно считать категориями, указывающими на определенный состав и неизменные характеристики.

Все углеродистые стали обычно делят на несколько категорий, основываясь на двух определяющих факторах: химическом составе и функциональном назначении. При этом марки, находящиеся в одной группе по первому критерию, скорее всего, будут иметь схожие рабочие свойства.

По химическому составу

При изучении любой марки стали основным параметром является процентное содержание углерода. Существует три категории:

05кп, 08кп, 10, 15, 20, Ст0, Ст1, Ст2

25, 35, 45, 55, Ст3, Ст4, Ст5, Ст6

58, 60, 65, 70, 75, 80, 85, У9, У12, У13

Низкоуглеродистые стали в основном предназначены для сварных изделий, поскольку из-за низкого содержания углерода они очень податливы к сварочным процессам, не склонны к образованию флокенов и трещин, а также легко поддаются механической обработке, резке и изгибу. В целом, такие материалы имеют большую вязкость и низкую прочность.

Процесс термического упрочнения (закалка, улучшение) не приводит к значительному увеличению прочности или твердости. Однако низкое содержание углерода в этих сталях позволяет применять особый вид химико-термической обработки, известный как цементация. При этой обработке поверхностные слои насыщаются углеродом из внешнего источника, благодаря чему реакция на закалку становится совершенно иной, что приводит к получению очень высокой твердости поверхностного слоя, в то время как сердцевина остается мягкой, что позволяет ей поглощать напряжения.

Среднеуглеродистые стали получили статус наиболее распространённых и предпочтительных благодаря своей сбалансированной природе и универсальности. Эти сплавы лишены недостатков других категорий, а их уникальные достоинства делают их идеальными для различных применений.

В частности, такие марки стали надежно и эффективно реагируют на закалку, достигая необходимой прочности и твердости без особых сложностей. Однако сварку следует проводить с крайним вниманием, поскольку повышенное содержание углерода может привести к образованию трещин во время кристаллизации шва.

Среднеуглеродистые стали часто используются для производства деталей машин и механизмов, которые подвержены регулярным рабочим нагрузкам. К таким деталям относят шестерни, рычаги, колеса, шкивы для ременных передач, валы и оси. Кроме того, углеродистые стали являются экономически более доступными, чем легированные сплавы, что делает марки со средним содержанием углерода предпочтительными при условии отсутствия коррозионного разрушения, термического стресса и негативного влияния окружающей среды. Таким образом, применение таких сплавов идеально подходит для условий с тяжелыми эксплуатационными нагрузками.

В свою очередь, высокоуглеродистые стали крайне нежелательно подвергать сварке, так как они имеют высокую предрасположенность к образованию трещин, флокенов и последующих напряжений в пределах шва. Благодаря высокому содержанию углерода такая сталь демонстрирует лучшие реакции на закалку по сравнению с другими сплавами, что приводит к получению очень высокой твердости и прочности, что также может обеспечить пружинящие свойства.

Марки высокоуглеродистой стали применяются для изготовления специализированных деталей машин, а также разнообразных пружин (плоских, витых и тарельчатых), а также режущих и инструментальных изделий.

По области применения

Основываясь на химическом составе, можно определить предопределенные задачи каждой марки стали, что позволяет эффективно использовать её в соответствующих сферах.

Свойства углеродистых сталей

При изучении той или иной марки углеродистой стали инженеров интересует химический состав как прямое указание на физико-механические свойства, которые определяют функциональные возможности материала.

С учётом такой взаимосвязи можно утверждать, что каждая марка углеродистой стали обладает уникальными характеристиками, что делает её неповторимой.

Прочностные характеристики

Первым параметром, на который обращают внимание при проектировании любой конструкции, является способность материала противостоять действующим нагрузкам. Это является комплексной характеристикой, включающей в себя:

- предел прочности — максимальная сила, при которой металл разрушится;

- предел текучести — уровень нагрузки, при которой металл начинает деформироваться;

- ударная вязкость — способность материала противостоять внезапным механическим воздействиям;

- относительное удлинение при разрыве — насколько металл может удлиниться перед тем, как окончательно разрушится под воздействием силы, превышающей предел прочности;

- твердость — способность материала сопротивляться внедрению другого твердого тела.

Все эти параметры взаимосвязаны, и их оценка позволяет предсказать поведение материала в конкретных условиях эксплуатации.

Связь между отдельными механическими характеристиками сплава не всегда является прямолинейной. Например, предел прочности обычно в 1,7-2,2 раза превышает предел текучести. Однако, чем выше предел прочности сплава, тем меньшую величину относительного удлинения он часто демонстрирует при разрушении.

Механические характеристики углеродистых сталей возрастают вместе с увеличением содержания углерода. Этот элемент служит основным индикатором всех возможностей сплава, демонстрируя его эксплуатационные характеристики.

Ниже представлена таблица с ориентировочными показателями для различных категорий сталей в их исходном состоянии.

Способы получения материала

Промышленное производство стальных сплавов стало возможным лишь в XIX веке. Причиной этого стали ограничения существовавших технологических процессов, которые не позволяли достигать температур, необходимых для плавления таких сплавов. Повышать углеродистость металла можно было при помощи ковки и длительного продувания мехами, что приводило к восстановлению железа из оксидов. Для сокращения содержания углерода использовало окисление в условиях высокой температуры, что служило причиной образования углекислого газа.

С течением времени металлургия эволюционировала, что привело к появлению трёх новых технологий производства:

- Мартеновские печи. Пьер Мартен предложил систему повторного использования нагретого воздуха с помощью регенераторов, что значительно повысило качество выплавляемого металла. Также была введена практика добавления марганца для удаления фосфора из расплава. Применение таких технологий позволило изготовлять прочные оси и рессоры, что активировало развитие железнодорожного транспорта. Последняя печь подобного типа завершила свою работу в 2018 году.

- Бессемеровские конвертеры. Эти установки осуществляют окислительные реакции и продувку газом, что позволяет поддерживать металл в жидком состоянии. С помощью данной технологии первоначально производили чугун, очищенный от фосфора и серы. В этих конвертерах обеспечивается возможность вращения, позволяющая пропускать воздух через расплав.

- Электрические печи. Использование таких установок позволяет осуществлять плавление металла в окислительной, восстановительной или вакуумной атмосфере. Технологии дуговой и индукционной плавки отличаются быстрым достижением требуемой температуры и значительным уменьшением вредных выбросов. Процесс может проводиться с окисляющими добавками или без них — это зависит от используемого сырья и необходимого качества готового металла.

Маркировка сплавов

В Российской Федерации используется система маркировки стальных сплавов, которая характеризует их химический состав. Основные элементы и примеси, присутствующие в высокоуглеродистых сталях, должны находиться в процентных долях, регламентируемых межгосударственным стандартом ГОСТ 1435-99.

Кроме химического состава, маркировка высокоуглеродистых сплавов даёт возможность грамотно оценить характеристики металла, что облегчает выбор материала для создания определённых изделий. Маркировка, состоящая из букв и чисел, наносится специальной стойкой краской.

Инструментальные марки высокоуглеродистой стали, углерод в которых не превышает 0,75 %, начинаются с буквенного указания У. В последующих цифрах указано содержание углерода (десятые доли процента).

Кроме того, на продукцию из высокоуглеродистой стали в маркировке могут указываться следующие параметры:

- буква А обозначает высококачественный высокоуглеродистый сплав;

- буква Ш указывает на особое высокое качество сплавов;

- буквы сп, пс и кп обозначают различные степени раскисления стали (спокойная, полуспокойная и кипящая).

Помимо углеродистости, на характеристики высокоуглеродистого стального сплава большое влияние оказывают содержание и процент марганца, который повышает прочность металла, а также его прокаливаемость и стойкость к износу. Высокий уровень марганца, превышающий 0,8 %, указывается в маркировке буквой Г, что дополнительно обозначает усиленные характеристики.

Состав и свойства металла играют ключевую роль в выборе технологических процессов обработки. Заготовки маркируются с учетом компонентов, таких как медь, никель и хром (до 0,05 %). Эта информация важна при создании:

- различных деталей, кроме патентированной проволоки из углеродистой стали;

- ленты и проволоки из углеродистой стали;

- деталей, которые планируются к дальнейшей термической обработке (за исключением проволоки и сердечников).

Рекомендуем статьи

Никель и хром как добавочные элементы в составе тонкого листового металла могут затруднить процесс холодной обработки. Поэтому такие виды стали не пригодны для производства ленточного проката. В зависимости от предназначения стального сплава, техническая документация должна включать информацию о:

- термической обработке (ТО) – о прошедшем процессе закалки металла;

- нагартовке (НГ) – о металле с повышенной прочностью его поверхности;

- группе назначения (холодное волочение, горячий прокат, ковка);

- шкале прокаливаемости (в баллах) – этот параметр важен производителям сердечников и режущего инструмента;

- оценке структуры стального сплава (в баллах) – ведь сетка вторичного цементита может негативно повлиять на характеристики инструментальных сталей.

Таким образом, ознакомившись с маркировкой, получатель получает полную информацию, необходимую для последующей обработки материала.

Добавки и вредные примеси высокоуглеродистых сталей

Процесс производства сталей с повышенным содержанием углерода включает широкое использование около 20 легирующих компонентов. Основными из них являются:

К вредным примесям относятся также скрытые газы: кислород, водород, и азот. Эти компоненты отрицательно влияют на пластичность и могут делать сталь излишне хрупкой. Кислород, как правило, плохо растворим в феррите и загрязняет сталь различными оксидами и нитридами.

Как влияет нагрев и отжиг на высокоуглеродистую сталь

Температурная обработка высокоуглеродистых сталей часто применяется для их улучшения обрабатываемости. Этот процесс включает в себя:

- нагрев до заданной температуры;

- выдерживание при данной температуре;

- охлаждение с контролируемой интенсивностью.

Эти операции помогают достичь необходимых свойств металла, не изменяя размеры и формы деталей или заготовок. Однако если температура нагрева выбрана некорректно, структурные изменения в металле происходят. Нагрев высокоуглеродистой стали до критической температуры приводит к формированию крупнозернистой структуры, что называется видманштеттовой структурой. Это состояние, которое проще говоря называется перегревом, крайне нежелательно, так как исправить его практически невозможно. Перегретая сталь будет демонстрировать участки оплавления, которые, в продолжении нескольких дней, подвержены окислению. Пережог высокоуглеродистой стали становится неисправимым дефектом.

С другой стороны, правильный нагрев высокоуглеродистой стали до температуры в пределах 700-750°С с последующим отжигом позволяет значительно улучшить такие процессы, как:

- лазерная резка;

- механическая резка;

- обработка на прессах, выполняющих гибку и формовку;

- обработка на токарных, фрезерных и шлифовальных станках.

Правильный нагрев высокоуглеродистой стали с последующим отжигом позволяет достичь оптимальных эксплуатационных характеристик готового изделия. Основные задачи отжига после термической обработки — это устранение деформаций, вызванных литейными процессами, снижение внутренних напряжений, а также смягчение структуры перед механической обработкой.

Характеристики высокоуглеродистой стали

Качество высокоуглеродистой стали во многом определяется её чистотой, а также количеством вредных примесей. Для раскисления металла активно используется марганец, который не только повышает прочность, но и защищает от коррозии, а также нейтрализует негативное влияние серы.

Исходный высокоуглеродистый материал обладает следующими ключевыми свойствами:

- Высокая твердость и прочность, что делает его идеальным для применения в инструментах;

- Низкая пластичность и ударная вязкость, данные характеристики определяют поведение материала в условиях значительных воздействий;

- Убогая свариваемость; сварной шов оказывается подвержен трещинообразованию;

- Устойчивость к изнашиванию, что делает высокоуглеродистую сталь пригодной для работы в условиях интенсивного трения.

Производство проволоки из высокоуглеродистой стали требует патентования: металл нагревают и выдерживают в соляной или свинцовой ванне при температуре 450-550°C, а затем он обязательно подлежит волочению. Такой подход позволяет проволоке выдерживать значительные растягивающие нагрузки без риска разрыва. Элементы инструментов изготавливаются различными методами, включая литьё, ковку и прокат, а затем подвергаются термической обработке для повышения прочности на 10-15%. Процесс создания крепежных изделий включает длительное прессование.

При сварке углерод начинает выгорать, что приводит к изменению структуры металла в местах соединения и образованию пор, поэтому высокоуглеродистую сталь не рекомендуется использовать для сварных конструкций. Если сварка необходима, применяются специальный инструменты с минимальным выделением тепла, предварительный нагрев, а также низкоуглеродные присадочные материалы. Для соединения деталей толщиной менее 3 мм предварительный нагрев не требуется.

Области применения высокоуглеродистой стали

- У7, У7А — конструкции инструментов малых размеров: молотки, зубила, отвертки, плоскогубцы, кузнечные штампы и игольная проволока.

- У8, У8А, У8Г, У8ГА, У9, У9А — используются для режущих и монтажных инструментов, которые функционируют в условиях, свободных от контактного нагрева (пилы, топоры, кусачки, кернеры, отвертки), накатные ролики для работы с мягкими сплавами и пружины (клапаны, ламели, пружины). Специальные высокоточность: элементы часовых механизмов.

- У10, У10А — предназначены для производства технических и швейных игл.

- У10, У10А, У11, У11А — для режущих и обрабатывающих инструментов, работающих при постоянной температуре, включая ролики, напильники, штампы низкой точности. Эти сплавы демонстрируют пружинистость и используются для техники производства плоских и витых пружин.

- У10А, У12А — предназначены для сердечников трансформаторов.

- У12, У12А — могут использоваться для штампов, предназначенных для холодной обработки металла, пуансонов и штемпелей.

- У13, У13А — изготавливаются для хирургических и гравировальных инструментов, а также деталей с пониженной износостойкостью.

Области применения сталей различных марок

Марки высокоуглеродистой стали находят применение в сфере производства промышленного оборудования, машиностроения и при изготовлении слесарных, монтажных, и ремонтных инструментов. Кроме того, эти стали активно используются для создания точных инструментов измерения: угольников, микрометров. В зависимости от назначения, сплавы разделяют на пружинные, быстрорежущие и подшипниковые.

Маркировка высокоуглеродистой стали

Обозначения марок высокоуглеродистой стали выглядят следующим образом:

- У — обозначает высокоуглеродистую сталь: содержание углерода варьируется от 0,65 до 1,29%;

- Цифра — массовая доля углерода в сотых долях процента. Например: У8 — содержание углерода в диапазоне 0,8-0,9%;

- А — маркировка свидетельствует о высоком качестве, высокочистом материале, который содержит серу не более 0,018%, и фосфор до 0,025%;

- Г — указывает на повышенное содержание марганца, превышающее 0,33%.

Отечественные заготовки, которые предназначены для дальнейшей обработки (слитки, прутки) обозначаются группами. Обозначение зависит от наличия легирующих элементов, таких как хром, никель и медь (до 0,05%):

- 1 — используется для всех деталей и сердечников, кроме патентированной проволоки;

- 2 — для проволоки и ленты;

- 3 — для изделий, которые будут подвергаться термообработке, кроме сердечников и проволоки.

Хром и никель, будучи добавками в состав стального сплава, значительно затрудняют холодную работу тонколистового металла, и поэтому они недопустимы для второй группы, предназначенной для производства лент. В зависимости от применения металлопроката, техническая документация должна содержать описание ряда показателей:

- Термообработка — для закаленных полуфабрикатов, которые характеризуются высокой прочностью, применяется обозначение ТО;

- Нагартовка (НГ) — для получения упрочнённой поверхности;

- Группы по назначениям — обозначают процессы, такие как ковка, горячий прокат или холодное волочение;

- Баллы по шкале прокаливаемости — этот параметр важен для режущих инструментов и сердечников;

- Баллы для оценки структуры металла — плотность цементитной сетки важна для оспаривания качества инструментов.

Следовательно, сплавы одной марки могут быть как пригодными, так и непригодными для определённых отраслей. В зависимости от поставленных задач производитель инструментов может потребовать проведения дополнительных испытаний.