Для достижения требуемых характеристик при сварке высокопрочных металлов необходимо тщательно подбирать сварочные материалы. Это должно обеспечивать формирование швов с высокой деформационной способностью, причем без излишнего насыщения шва водородом. Нежелательно использовать электроды с органическими покрытиями, так как это может негативно сказаться на качестве соединения. В шве следует обеспечить максимальное содержание определенных элементов, чтобы гарантировать его целостность и прочность.

Особенности высокопрочных сталей

Знание характеристик высокопрочных сталей, а также информации о том, какая из них обладает наибольшей прочностью, является важным для потребителей металлургической продукции. Важно ориентироваться на конкретные марки сталей и расшифровку их обозначения. К числу значимых аспектов относятся их применение, стандарты (ГОСТ) на них, состав и технические свойства сталей различных типов, а также особенности их сварки.

Общее описание

Для начала следует четко определить, какие материалы относятся к высокопрочным сталям. В России под термином «высокопрочные стали» понимается сплав на основе железа с углеродом, обладающий способностью выдерживать нагрузки в диапазоне от 1800 до 2000 МПа и выше в течение достаточно продолжительного времени. Кроме этого, важным критерием является высокая устойчивость к хрупкому разрушению, а также контроль за такими свойствами, как пластичность и вязкость. Только соблюдение всех этих норм позволяет металлургическим компаниям заявлять о производстве высокопрочного металла.

Среди упрочнённых сплавов наибольшим интересом пользуется низкоотпущенная сталь со средним содержанием легирующих элементов. В ней содержится от 0,25 до 0,4% углерода. Эксперты осуществляют улучшение вязкости и пластичности таких сплавов посредством соответствующих технологий. Состав данной стали включает:

Одна из самых запрашиваемых марок 30ХГСА производится в соответствии с различными стандартами ГОСТ, в зависимости от формы выпуска. Например, сортовой прокат подлежит требованиям стандарта 4543 от 1971 года, калиброванные прутки изготавливаются по ГОСТ 8559-75, а для стальных полос применяют ГОСТ 103-2006 — это далеко не полный список стандартов. Достигнутая прочность поддерживается благодаря процессу старения мартенсита.

Мартенситно-стареющие стали обладают выдающимися технологическими свойствами. После закалки они весьма пластичны и поддаются обработке с использованием режущего инструмента. Эти металлы производят в индукционных печах или с помощью электрошлаковой плавки. Подобные стали иногда выделяются высокой коррозионной устойчивостью. Рассмотрим состав на примере марок с маркировкой 03Х9К14Н6М3Д.

Состав данной марки включает:

- 13—14% кобальта;

- 8,5—9,5% хрома;

- 1—1,5% меди;

- 0,2—0,6% марганца;

- 3—4% молибдена;

- 6—7% никеля;

- 0,1—0,25% ванадия.

Особое внимание стоит уделить ПНП-стали, которая делится на две подгруппы. Первая подгруппа включает стали с полностью аустенитной структурой, еще называемыми трип-сталями. В этих сплавах создается высокая концентрация никеля и других стабилизирующих аустенит компонентов, что, к сожалению, вызывает рост стоимости продукции. Свариваемость ПНП-металла ограничена, а механическая обработка затруднена.

Другие многофазные марки стали содержат аустенит, который обогащен углеродом. В процессе деформации либо под воздействием механических факторов он трансформируется в мартенсит. Концентрация углерода в этих сталях составляет около 0,2%, а марганца — до 1,5%.

Такого рода стали, помимо высокой прочности, отличаются и еще одним важным качеством — они легко поддаются деформации, что позволяет создавать конструкции с высокой сложностью геометрии.

Говоря о других марках, следует упомянуть также 20Х2Г2СНВМ. При содержании углерода от 0,18 до 0,25% она включает в себя:

- 0,8—1,2% кремния;

- 1—1,3% никеля;

- 0,4—0,5% молибдена.

Среди трип-сталей выделяется марка 30Х9Н8М4Г2С. Это метастабильный аустенитный сплав. Его состав включает:

- 1,3% углерода;

- 8% никеля;

- 9% хрома;

- 4% молибдена;

- 2% марганца и кремния.

Какая сталь считается высокопрочной

В России к высокопрочным сталям относятся марки, которые способны выдерживать нагрузки от 1800 МПа и выше на протяжении длительного времени без риска их разрушения или значительной деформации.

Существуют также другие требования, предъявляемые к различным видам высокопрочной стали: такие материалы должны проявлять устойчивость к хрупкому разрушению и обладать оптимальными значениями вязкости и пластичности.

Необходимые физические свойства достигаются благодаря тщательному подбору состава для каждого конкретного вида высокопрочной стали и соответствующей термической обработке. Соблюдение всех норм и правил в металлургии гарантирует производство качественной продукции.

Производство и разновидности высокопрочных сталей

В состав большинства видов стали входит, как правило, два основных компонента в разных пропорциях: железо и углерод. Таким образом, для изготовления высокопрочных марок используются стали с средней степенью легирования и содержанием углерода в диапазоне от 0,25 до 0,4%.

Эти стали, хотя и обладают высокой прочностью, могут быть хрупкими, что требует добавления различных легирующих материалов, таких как никель, молибден, хром, медь и кобальт для повышения их пластичности и вязкости. Кроме того, такие материалы подвергаются термической обработке для достижения требуемых характеристик.

В зависимости от химического состава, характера термической обработки и физических свойств выделяют три главные разновидности высокопрочных сталей:

- Среднеуглеродистые комплексно-легированные (например, марки 30ХГСН2А, 40ХГСН3ВА и другие) — их изготовление включает закалку с последующим отпуском, что повышает прочностные характеристики. Также за счет добавления никеля, молибдена и ванадия в разных пропорциях эти свойства повышаются.

- Мартенситно-стареющие (например, марки 03Н18К9М5Т, 03Н12К15М10 и др.) — это безуглеродные сплавы, состоящие из железа и никеля с возможными легирующими добавками, такими как алюминий, титан или хром. У них высокая прочность (около 2000 МПа), и благодаря добавкам обеспечивается хорошая пластичность, что облегчает резку и сварку.

- Метастабильные аустенитные (например, марки 25Н25М4Г1, 30Х9Н8М4Г2С2 и прочие) — для этих материалов термическое воздействие совмещается с пластической деформацией, а легирующие элементы включают никель, молибден, хром и кремний. Их структура позволяет достигать высокой пластичности и стабильной аустенитной формы.

Существуют разные стандарты для производства таких изделий, в зависимости от формы их исполнения. Например, выпуск известной марки высокопрочной стали 30ХГСА регламентируется несколькими ГОСТами — это зависит от того, является ли продукт сортовым прокатом, прутками или полосовым прокатом.

Маркировка, применяемая для высокопрочной стали, содержит основную информацию о продукте. По этой информации специалист может оперативно определить нужную разновидность для конкретных приложений.

Так, обозначение 30ХГСА указывает на то, что в составе данной стали примерно 0,3% углерода, а также присутствуют такие легирующие элементы, как хром (обозначается буквой Х), марганец (буква Г) и кремний (буква С). Буква А в конце маркировки указывает на высококачественный статус этого металла.

Особенности высокопрочных сталей

Ключевой особенностью высокопрочных сталей является их высокая твердость и прочность, которые варьируются в пределах 1500–2000 МПа. Эти характеристики достигаются за счет использования легирующих элементов, таких как марганец и хром.

Структура этих металлов под нагрузкой не разрушается, а, наоборот, становится более плотной, что позволяет изделиям служить долго и только улучшает прочность как на поверхности, так и внутри. Дополнительное упрочнение достигается процессами закалки.

Следует отметить, что легированным сталям обычного качества, содержащим хром и молибден, свойственна повышенная хрупкость. В отличие от них, высокопрочные стали проявляют хорошую пластичность и эффективно выдерживают ударные нагрузки.

Легкая свариваемость и ковкость подчеркивают дополнительные преимущества данного вида металлопроката.

Виды и марки

Выделяются три основные группы износостойких сталей:

- среднеуглеродистые;

- мартенситно-стареющие;

- метастабильные аустенитные.

Примеры износостойких марок:

- 30ХГСН2А, 40ХГСН3ВА — среднеуглеродистые;

- 03Х11Н10М2Т, 03II18К9М5Т, 03Н18К14М5Т — мартенситные;

- 30Х9Н8М4Г2С2 — аустенитная.

Среднеуглеродистые марки обычно содержат 0,3–0,4% углерода наряду с 1% хрома, а также марганец, никель и кремний. Небольшие количества вольфрама, ванадия и молибдена также присутствуют в их составе. Производственный процесс этих сталей включает закалку и нижний отпуск, что способствует повышению их структурной стабильности.

Мартенситно-стареющие стали представляют собой безуглеродный сплав, состоящий из железа и никеля. Мартенсит — это игольчатая структура, формирующаяся при закалке, обладает повышенной прочностью. Добавление хрома, алюминия и титана служит для достижения комбинации прочности и пластичности.

Аустенитные ПНП сплавы включают около 0,3% углерода и легируются хромом, никелем, кремнием и молибденом. Аустенит характеризуется кубической структурой, типичной для большинства сталей. Высокопрочные марки выделяются своей высокой стабильностью и пластичностью.

Существует и другая классификация сталей:

- По сфере применения: инструментальные и конструкционные.

- По составу: графитизированные (высокоуглеродистые) и высокомарганцовистые.

Высокоуглеродистые марки включают легирующие элементы, такие как хром, никель и графит. Они способны выдерживать динамические нагрузки, хотя и имеют низкую обрабатываемость.

Сталеи с высоким содержанием марганца легируются хромом и проявляют выдающиеся характеристики износостойкости.

Сфера применения

Высокопрочные стали находят широкое применение в различных отраслях промышленности, и их активно используют в производстве деталей, подверженных высоким нагрузкам, трению и агрессивным воздействиям.

- в строительстве: для возведения жилых и коммерческих зданий;

- в дорожном строительстве — при производстве опорных конструкций мостов и эстакад;

- в машиностроении — для создания подъемных механизмов и судовых кранов;

- в судостроении — при изготовлении корпусов ледоколов, буровых платформ и терминалов;

- в автомобилестроении: для производства деталей подшипников, поршневых колец, коленвалов и бронированных элементов кузова;

- в лесозаготовках: для производства механизмов лесопогрузчиков, элементов пресса, плужного оборудования.

Конструкции из высокопрочных сталей способны выдерживать экстремально низкие температуры, что делает их подходящими для использования в условиях Крайнего Севера в строительстве и дорожном производстве, а также для создания машин и механизмов. Благодаря высокой устойчивости к трению и механическому износу, такие стали широко применяются на ледостойких буровых платформах, которые постоянно подвержены воздействию льдов, а также в мостах и строительных конструкциях, которые подвергаются влиянию песка, ветра и мелких камней. Примеры применения включает зубья ковшей карьерных экскаваторов, горное оборудование, бетономешалки и дробилки.

Состав сплава

Характеристики высокопрочных сталей определяются всеми этапами их производства. Все детали важны — от процесса сталеварения до закалки. Ключевыми параметрами служат состав сплава и его элементы, которые улучшают механические и физико-химические свойства:

- Углерод — основной компонент, превращающий железо в сталь. Чем больше углерода в сплаве, тем тверже будет материал, способный надолго сохранить остроту, но в этом случае увеличивается риск хрупкости и подверженности коррозии. А оптимальная доля углерода составляет около 0,5%.

- Хром — ключевой элемент, отвечающий за антикоррозионные свойства. Он влияет на кристаллическую решетку материала и повышает абразивную стойкость. Тем не менее, если количество хрома слишком велико, это может увеличить хрупкость металла. Порошковые стали, благодаря равномерному распределению зерен, менее подвержены хрупкости. Стали с нержавеющим покрытием обычно содержат не менее 13% хрома.

- Марганец — увеличивает твердость и возможность закалки, тем не менее может повысить хрупкость сплава.

- Никель — уменьшает ломкость, улучшает тугоплавкость и закаляемость стали.

- Кобальт — связывает все элементы сплава, повышая тем самым его твердость и прочность.

Популярные марки в России и за рубежом

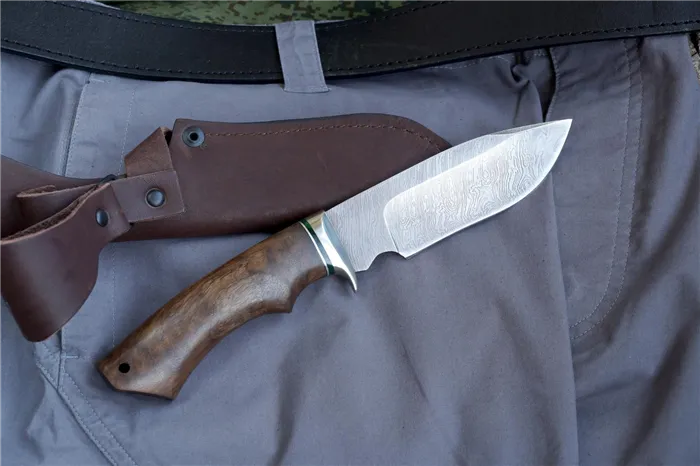

Учитывая изложенное, можно составить представление о том, какие стали оптимально подходят для ножей и какая из них предпочтительнее. Пришло время рассмотреть популярные марки сплавов, которые занимают высокие позиции как в отечественном, так и в зарубежном рейтинге.

D2

Данная марка стали, произведенная в США, нашла широкое применение в России. Вот ее технические характеристики:

- твердость (до 64 HRC);

- жесткость;

- устойчивость к износу;

- устойчивость к коррозии;

- защита кромок от микротрещин.

Для повышения прочности требуется закалка. Эта сталь используется в производстве ножей и высокоскоростных резцов, что обеспечивает длительное сохранение остроты и эксплуатационных качеств. Тем не менее, в силу специфики состава металл склонен к коррозии, поэтому рекомендуется протирать лезвие после применения в агрессивной среде.

Sandvik 12C27

Эта сталь производится шведской компанией и отличается высокой чистотой, тонкой микроструктурой карбида и отсутствием флуктуаций. Прочность и твердость достигаются благодаря закалке в жидком азоте при низкой температуре -80 градусов. Эта технологическая обработка придаёт сплаву выдающиеся характеристики:

- коррозионная стойкость;

- устойчивость к механическим воздействиям;

- однородный состав и минимальное количество дефектов структуры.

В результате закалки жидким азотом твердость данного сплава составляет 57-58 HRC. Этот материал используется для производства лезвий охотничьих, тактических, бытовых и туристических ножей.

M390

Содержит высокий процент хрома и выпускается австрийской компанией Bohler-Uddeholm. Основные достоинства данного сплава:

- отличные антикоррозийные свойства — не ржавеет и не подвержен коррозии;

- сочетает твердость и пластичность;

- долгое сохранение первоначальных высоких характеристик — длительное время остается острым при нормальном использовании;

- выдерживает значительные нагрузки механического характера.

Для заточки ножей из этого материала требуется специализированное оборудование.

Х12МФ

Эта сталь широко используется в России. Вот ее преимущества:

- высокая твердость — острота режущей кромки позволяет применять изделия как в быту, так и на природе, включая обработку дерева и синтетических тканей;

- клинок долго сохраняет остроту и не требует специального ухода.

Добавленный ванадий улучшает гибкость лезвий, снижая при этом их хрупкость. Средний показатель прочности составляет 64 единицы по шкале Роквелла.

Elmax

Данная легированная нержавеющая сталь производится по технологии порошковой металлургии от компании Bohler-Uddeholm в Австрии. Она обладает основными характеристиками:

- отличное сопротивление коррозии;

- долгое удержание остроты на режущей кромке;

- возможность использования лезвий без утери их первичных свойств;

- пластичность — стойкость к высоким нагрузкам на изгиб без деформаций;

- хорошая поддаваемость финальной обработке;

- выдерживает любые внешние и ударные нагрузки, сохраняя свою геометрию.

Марки высокопрочных сталей

Некоторые сорта сталепроката разрабатывались изначально для военных нужд, но впоследствии, благодаря своим выраженным прочностным характеристикам, антикоррозионным свойствам и стойкости к износу, они нашли обширное применение в разных отраслях промышленности, включая производство наземного транспорта и морских судов. Рассмотрим наиболее востребованные марки высокопрочных сталей, которые до сих пор используются с успехом.

В США для конструирования военной техники изначально использовалась сталь типа STS, относящаяся к группе гомогенных материалов. Она проходила специальную обработку, в результате чего обретала уникальную твердость и развитие прочности. Это позволяло создавать надежные, устойчивые к снарядам броневые конструкции.

В середине XX века данную сталь заменили улучшенными вариантами, такими как HY (HTS), отличающимися более высокими прочностными показателями, которые обеспечивали им отличное сопротивление нагрузкам, включая ударные, а также деформациям и высоким давлениям.

Краткая информация по распространённым сортам, производимым на металлургических мощностях США:

- HY-80 — сталь, предназначенная для сооружения надводных частей судов, способная выдерживать давление до 550 МПа. Показала себя прекрасно при создании крупных круизных лайнеров, фрегатов, грузовых барж, подводных аппаратов и броненосцев.

- HY-100 — заменила марку HY-80 в 1962 году. Имеет улучшенные характеристики, что позволяет отнести ее к классу конструкционных броневых сталей. Верхние параметры давления указываются до 690 МПа. Использовалась в легендарных подводных лодках.

- HY-130 — считается одной из лучших сталей, способна удерживать внешнее давление до 900 МПа. Хотя стоит довольно дорого, она значительно увеличивает глубину погружения подводных лодок.

Технологи СССР работали над созданием идеального состава сталепроката, что дало им возможность добиться высоких показателей, обгоняя разработки США. В 1954 году была представлена сталь марки АК25, предназначенная для внешней обшивки судов и их корпусов. Ее преимущества заключались в следующем:

- расширенные пределы текучести (600 Н/мм против 350 у американских аналогов);

- высокая свариваемость (без необходимости предварительного подогрева стыкуемых кромок);

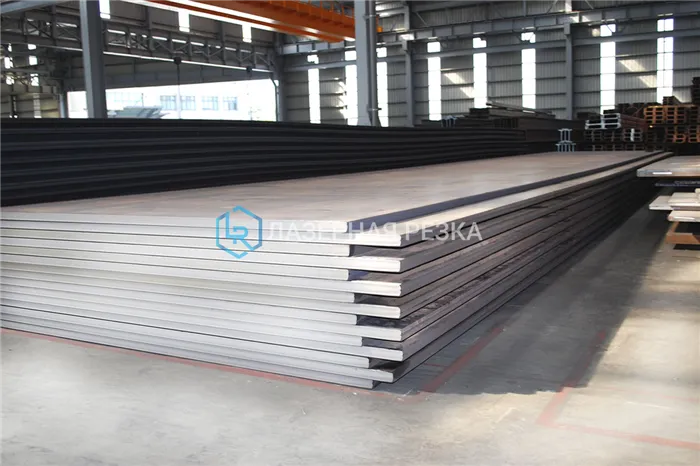

- широкий ассортимент заготовок (листы, сортовой прокат, профильные изделия).

Одним из примеров успешного применения данной марки стала легендарная броня крейсера «Варяг», которая оказалась неуязвимой ко всем типам снарядов, выпущенных из противокорабельной артиллерии.

В дальнейшем в процессе разработки высокопрочных сталей ученые начали акцентировать внимание на увеличении глубины погружения подводных судов, улучшая показатели критического давления. В маркировке стали АК27 этот показатель составил 510 МПа, а в марке АК28, усовершенствованной на базе 25-ой марки — 600 МПа. Классическими примерами применения этих сталей стали ледоколы «Сибирь» и «Ленин».

Начиная с 1959 года был дан старт новому этапу развития сталепроката с высокими прочностными свойствами. Основной задачей было максимально увеличить пределы текучести, что позволяло использовать эти стали при создании атомных подводных лодок. В этом контексте была создана марка АК29, которая позволила создавать надежные корпуса для плавсредств.

Третий этап развития пришелся на 60-е и 70-е годы XX века. В этот период были разработаны марки АК32 … АК34, где пределы текучести достигли 1177 МПа. Эти стали значительно опережают зарубежные аналоги, их продолжают изготавливать и по сей день. Они обладают высокой взрывостойкостью и пластичностью, сочетая все эти преимущества с увеличенной прочностью.