Этот процесс подходит после механической обработки путем покрытия заготовки покрытием или слоем меди. Степень нагрева зависит от состава заготовки. Чем меньше в ней углерода, тем выше нагрев. Для абсорбции и диффузии минимальный порог нагрева составляет не менее 900-950⁰. Давайте ниже рассмотрим, в чем заключается процесс карбонизации металла.

Закалка стали

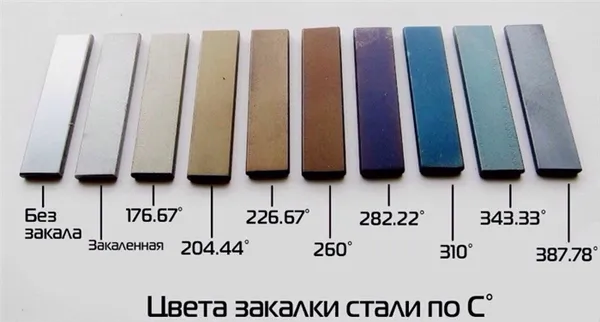

Термическая обработка используется на протяжении десятилетий для придания стали определенных эксплуатационных свойств. Сегодня, как и несколько веков назад, закалка стали включает в себя нагрев металла, а затем его охлаждение в определенной среде.

Температура закалки должна быть выбрана в зависимости от состава металла и механических свойств, которых необходимо достичь. Ошибки в выборе метода закалки приводят к увеличению хрупкости микроструктуры или размягчению поверхностного слоя. Итак, давайте рассмотрим методы закалки стали, особенности применяемых методик и многое другое.

Какой бывает закалка метала?

С какой целью закаливают сталь, знали уже древние кузнецы. Правильно выбранная температура при закалке стали позволяет изменить важнейшие функциональные свойства материала, например, преобразовать его структуру.

Закалка — это процесс термической обработки, проводимый сегодня для улучшения механических свойств стали. Процесс основан на перестройке атомной решетки путем применения высоких температур и последующего охлаждения.

Технология закалки стали позволяет достичь более высоких характеристик при использовании недорогих марок металла. Это снижает себестоимость выпускаемой продукции и повышает рентабельность налаженного производства. Основные задачи при закалке:

- Повышение твердости поверхностного слоя.

- Увеличение показателя прочности.

- Уменьшение пластичности до требуемого значения, что существенно повышает сопротивление на изгиб.

- Уменьшение веса изделий при сохранении прочности и твердости

Существует несколько методов закалки стали с последующим отпуском, которые существенно отличаются друг от друга. Основными методами нагрева являются следующие:

- Температуру нагрева.

- Время, требующееся для нагрева.

- Время выдержки металла при заданной температуре.

- Скорость охлаждения.

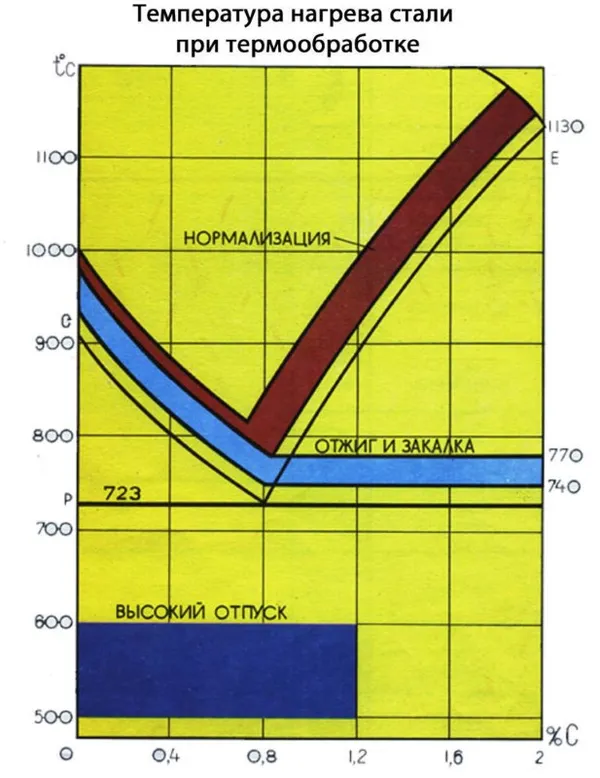

На изменение свойств стали при закалке могут влиять все вышеперечисленные параметры, но самым важным параметром считается температура нагрева. Температура определяет, как перестраивается атомная решетка. Время закалки стали, например, выбирается в зависимости от прочности и твердости, которыми должна обладать шестерня для обеспечения длительного срока службы в условиях повышенного износа. При выборе закаливаемых сталей следует учитывать, что температура нагрева зависит от содержания углерода и различных примесей. Единицы закалки стали представлены максимальной температурой, а также временем выдержки. При рассмотрении данного процесса изменения основных функциональных свойств необходимо учитывать следующие моменты.

- Закалка направлена на повышение твердости. Однако с увеличением твердости металл становится и более хрупким.

- На поверхности может образовываться слой окалины, так как потеря углерода и других примесей у поверхностных слоев больше, чем в середине. Толщина данного слоя учитывается при расчета припуска, максимальных размеров будущих деталей.

Закалка углеродистой стали осуществляется с учетом скорости охлаждения. Если не соблюдать технику, то вполне вероятно, что перестроенная атомная решетка будет находиться в промежуточном состоянии. Это приведет к значительному ухудшению фундаментальных свойств материала. Например, слишком быстрое охлаждение приведет к появлению трещин и различных дефектов, которые в будущем сделают деталь непригодной для использования.

Для закалки стали используются камерные печи, которые могут нагревать среду до температуры 800 градусов Цельсия и удерживать ее в течение длительного времени. Это позволяет закаливать сталь в течение более длительного периода времени, что может улучшить качество производимых деталей. Некоторые стали могут быть закалены только при нагреве среды до 1300 градусов Цельсия, для чего используются другие печи. Специальный процесс разрабатывается, когда заготовка имеет тонкие стенки и края. Он производится путем поэтапного нагрева.

Какие стали подлежат закалке?

Несмотря на важность этого метода обработки, он не может быть применен ко всем железоуглеродистым сплавам. Возможность такой обработки специалисты называют закалкой. Установлено, что закалке и отпуску поддается только тот металл (прокат), который содержит мало углерода. Сталь 20 и сплавы 10 и 25 не поддаются закалке. С другой стороны, углеродистая сталь, безусловно, может быть обработана таким образом.

Это сталь:

Свойства закаленных материалов

Правильная закалка обеспечивает такие свойства металла, как:

- повышенная твердость на поверхности;

- наращивание суммарной прочности;

- минимизация пластичности до оправданных техническими требованиями показателей;

- сокращение массы металлургической продукции при поддержании исходной прочности и твердости.

В процессе обработки структура закаленной стали изменяется. Происходит ряд фазовых превращений. При критической температуре 723 градуса металл еще твердый, но распад цементита уже начался. Цементит постепенно заменяется аустенитом. Если металл продолжать охлаждать плавно, аустенит распадается, и эффект закалки практически исчезает.

При быстром охлаждении, напротив, распад не происходит, и сталь приобретает свойства, желаемые потребителями. Сталь, закаленная в мартенситном состоянии, является самой твердой сталью. Это позволяет использовать конечный продукт в режущих инструментах. Закалка троосида обеспечивает баланс между твердостью и упругостью, что является преимуществом для ударных инструментов и пружинных демпферов. Когда сталь закаливается до состояния сорбита, он становится видимым:

- упругой;

- вязкой;

- стойко переносящей изнашивающие воздействия.

Технология закалки

Тип закалки определяется температурой, временем выдержки, скоростью охлаждения и используемой охлаждающей средой.

Способы закалки стали:

- в одном охладителе – применяется при работе с деталями несложной конфигурации из углеродистых и легированных сталей;

- прерывистый в двух средах – востребован для обработки высокоуглеродистых марок, которые сначала остужают в быстро охлаждающей среде (воде), а затем в медленно охлаждающей (масле);

- струйчатый – обычно востребован при частичной закалке изделия, осуществляется в установках ТВЧ и индукторах обрызгиванием детали мощной струей воды;

- ступенчатый – процесс, при котором деталь остывает в закалочной среде, приобретая во всех точках сечения температуру закалочной ванны, окончательное охлаждение осуществляют медленно;

- изотермический – похож на предыдущий вид закалки стали, отличается от него временем пребывания в закалочной среде.

Типы охлаждающих сред

Конечный результат процесса во многом зависит от правильного выбора охлаждающей среды.

-

Для поверхностного отверждения и дальнейшей обработки изделий простой формы в основном используется вода. Она не должна содержать соли и моющих средств, оптимальная температура — +30°C.

Внимание! Этот метод охлаждения не следует использовать для деталей сложной формы из-за риска образования трещин.

Внимание. Комбинированное охлаждение подходит для углеродистых сталей со сложной химической структурой. Метод комбинированного охлаждения состоит из двух фаз. Первый процесс охлаждения заключается в охлаждении в воде, второй, после +200°C, в масляной ванне. Переход от одной охлаждающей среды к другой должен быть очень быстрым.

Какие стали можно закаливать?

Процессы закалки и отпуска не применяются для проката и низкоуглеродистых сталей типов 10, 20, 25. Этот вид термообработки подходит для углеродистых сталей (45, 50) и инструментальных сталей, твердость которых в результате повышается в три-четыре раза.

Таблица видов закалки и применения для некоторых инструментальных сталей

Для какого инструмента используется

Температура закалки, °C

Температура закалки, °C

Охлаждающая среда для закалки

Среда закалки Среда закалки Среда закалки

Молотки, кувалды, столярные инструменты

Режимы термообработки стали

Способ закалки стали зависит от содержания углерода и формы заготовки. Следовательно, температурные диапазоны и закалочные агенты различны для каждой марки стали. В приведенной ниже таблице перечислены более 30 наиболее часто используемых марок стали.

Различные марки подвергаются различной обработке. Преимущества обработки включают в себя:

-

— долговечность стального изделия,

— долговечность материала, долговечность изделия, долговечность стали, долговечность изделия, долговечность изделия, долговечность изделия, долговечность стали, долговечность изделия,

Обработка проводится в специальных печах с контролируемым нагревом. Метод работы адаптируется в зависимости от специфики упрочнения того или иного типа поверхности.

Что такое химико-термическая обработка металлов: общие принципы и назначение для стали

Технология заключается в преобразовании внешнего слоя путем изменения его структуры и состава. Ниже рассматриваются специфические характеристики процесса. В результате процесса достигается твердость и износостойкость. Состав элементов изменяется в результате проникновения используемой среды в материал. Изменяется структура и состав внешней поверхности. Процесс осуществляется в несколько этапов:

- • диссоциация – разложение в условиях газа молекул и различных соединений с последующим созданием активных атомов;

- • адсорбция – забор свободных атомов из газа;

- • диффузия – попадание вглубь металла абсорбированных атомов под воздействием их тепловой энергии без стороннего воздействия.

Процесс осуществляется путем нагрева детали и погружения ее в активную среду, содержащую необходимые химические компоненты. Концентрация теплоносителя варьируется. Качество покрытия зависит от правильного сочетания всех этапов.

Особенности закалки алюминия

Необходимость закалки алюминиевых изделий в домашних условиях возникает довольно редко, так как все готовые изделия из литых и кованых сплавов обычно проходят необходимую термическую обработку и не теряют своей твердости и жесткости в процессе эксплуатации.

Такая необходимость может возникнуть после сварки деталей из алюминиевых сплавов, так как в этом случае они очень часто теряют свою жесткость в области сварного шва. Сварка алюминия паром представляет собой сложную задачу, так как требует знания типа сплава и точных тепловых параметров не менее ±5°C.

Охлаждение также требует определенного мастерства, поскольку при неточном соблюдении технологии заготовка может деформироваться. Если вы хотите освоить этот вид термообработки в домашних условиях, вам необходимо сначала приобрести печь с точным регулятором температуры и быть готовым последовательно закалить несколько образцов, чтобы найти правильные параметры процесса термообработки.

Особенности закалки меди

Существуют фундаментальные различия между термической обработкой стали и меди. Нагрев меди до красного каления (выше 600 °C) и быстрое охлаждение в воде вызывает ее закалку (т.е. она становится мягкой

Закалить медь в домашних условиях гораздо сложнее, чем закалить сталь, поскольку ее нужно нагреть только до 400 °C, при которой она не становится раскаленной докрасна. После нагрева до этой температуры медное изделие медленно остывает на воздухе, поэтому оно становится таким же твердым, как и после закалки.

Если вам срочно нужно закалить медные детали в вашей мастерской, вам следует приобрести пирометр для проверки температуры нагрева.

Мы описали два способа, которыми можно проверить качество закалки в домашних условиях. А какой из них знаете вы? Поделитесь, пожалуйста, своей информацией в комментариях к этой статье.