В условиях чрезмерного замедления движения электрода возникает ситуация перегрева. Это создает риск деформации металла вдоль линии сваривания. В случае, если соединяемые металлические элементы имеют тонкую структуру, мощная сварочная дуга может глубоко прожечь металл, что негативно скажется на прочности соединения.

Как варить вертикальный и горизонтальный швы электросваркой: пошаговые инструкции

Электросварка представляет собой технологический процесс, который подразумевает объединение металлических структур путем их нагрева и расплавления с помощью электрической дуги. Эта методика использует широкий спектр применения в различных отраслях народного хозяйства, включая частный сектор и маленькие мастерские.

На деле, такой метод позволяет выполнять сварочные работы с практически любыми типами металлов, прежде всего благодаря высокой температуре электрической дуги, достигающей 7000-8000 градусов по Цельсию. Однако, прежде чем погрузиться в эту технологию, важно изучить методы сварки вертикальных швов и освоить технику формирования горизонтального шва.

Сварные швы: общие определения

Процесс сваривания металлов неразрывно связан с понятием «сварной шов», который формируется в результате застывания расплавленного металла, образовавшегося во время дуговой электросварки.

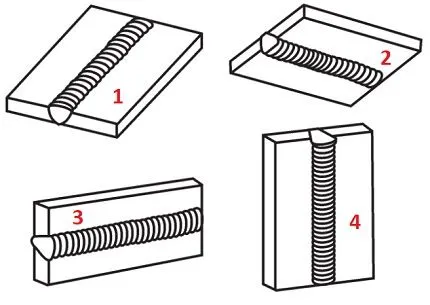

В зависимости от расположения швов сварка может осуществляться как в горизонтальной, так и в вертикальной плоскости. Более того, сварные швы могут располагаться в нижнем, боковом либо верхнем пространственном положении.

На диаграмме представлены различные виды сварных швов: 1 – горизонтальный шов в нижней плоскости; 2 – горизонтальный шов в верхней плоскости (потолочный); 3 – горизонтальный шов в боковой плоскости; 4 – вертикальный шов в боковой плоскости.

Наиболее простым и удобным для выполнения является сварной шов в нижней горизонтальной плоскости. В таких условиях расплавленный металл легче контролируется, что способствует получению качественного соединения.

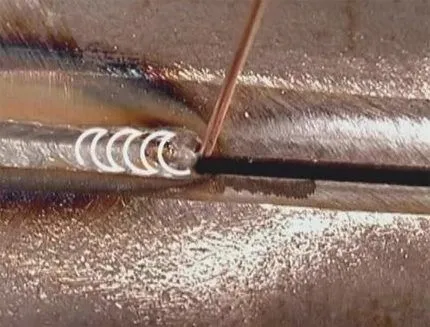

Иллюстрация демонстрирует простой сварочный шов, созданный в нижней горизонтальной плоскости. Данный вид шва является самым элементарным с точки зрения практического исполнения в сварочной технологии.

Остальные варианты расположения швов, такие как боковые и верхние, часто считаются более сложными с технологической точки зрения. Для их успешного выполнения требуется не только высокая квалификация сварщика, но и значительная практика.

Сварной шов появляется вследствие кристаллизации расплавленного метала, что делает его одним из самых прочных способов соединения в строительстве различных металлоконструкций.

Сварные соединения классифицируются как неразборные и имеют высокую прочность, так как создаются на молекулярном уровне. Тем не менее, стойкость кристаллической решетки в области сварки нарушается, что может модифицировать структуру самого металла.

В зависимости от формы относительно оси сварки, швы могут быть выпуклыми, вогнутыми или плоскими. Выпуклые швы, как правило, более прочные, однако их выполнение требует высокой квалификации и мастерства.

Вертикальные и горизонтальные сварные швы изготавливаются с применением технологии стыковой сварки, которые различаются по глубине проплавления и толщине.

Для элементов, испытывающих статическую нагрузку, предпочтительными являются выпуклые сварные швы. Вогнутые швы, как правило, рассматриваются как дефект, в то время как плоские швы используют для конструкций, подвергающихся динамическим нагрузкам.

При сварке труб и округлых конструкций применяются стыковые швы, процесс создания которых аналогичен технике выполнения горизонтальных и вертикальных швов.

Согласно установленным стандартам, выпуклость горизонтальных и вертикальных швов не должна превышать 1 мм, если толщина соединяемого металла составляет до 26 мм. При толщине свыше 26 мм разрешается выпуклость 2 мм для горизонтальных швов и 3 мм для угловых.

Скорость выполнения сварочного шва оказывает значительное влияние на его качество. Следует избегать чрезмерной спешки, но и слишком медленной работы электрода, так как это может привести к образованию слабых и непрочных швов.

Особенности сварки вертикального шва

При выполнении вертикального шва одной из ключевых задач является преодоление проблемы силы тяжести, которая влияет на расплавленный металл, заставляя его стремиться вниз. Эта особенность делает критически важным удержание расплава в пределах сварочного стыка. Для успешного завершения сварочных операций необходимо поддерживать стабильность процесса, что включает в себя постоянство электродуги и минимальное расстояние между электродом и сварочной ванной.

Существуют два основных метода сварки вертикальных швов. Каждый из этих методов имеет свои особенности и выбирается в зависимости от требований задачи и уровня квалификации сварщика.

Снизу вверх

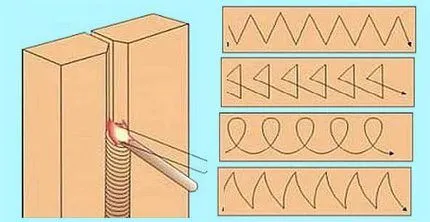

Этот метод позволяет добиваться высококачественных швов благодаря возможности точного контроля за расплавленным металлом. Процесс начинается с подготовки поверхности шва и его очистки. Затем производится наметка прихватками, которые равномерно распределяются по всей длине стыка (от 1 до 2 см). Угол между рабочей поверхностью и электродом должен составлять от 45 до 90 градусов. Движения электрода должны быть плавными и поступательными, также могут выполняться в форме «елочки», «лесенки» или «полумесяца» со средней скоростью для равномерного прогревания заготовок. Процесс следует выполнять без остановок и в один заход, что способствует созданию прочного соединения.

Сверху вниз

При использовании данного метода электрод располагается под прямым углом к рабочей поверхности, и его держатель немного опускается. Электрод перемещается поперечно, создавая зигзагообразные, волнообразные или прямоугольные линии. Этот подход обеспечивает равномерное распределение расплавленного металла по сварочной ванне. Метод сверху вниз рекомендуется применять опытным сварщикам, особенно в случаях создания нестандартных металлоконструкций. В итоге готовые швы получаются более надежными и прочными.

Нюансы и требования

Для того чтобы обеспечить высокое качество сварочных работ по вертикальным швам, крайне важно найти квалифицированного подрядчика, способного выполнять все работы в строгом соответствии с установленными нормативами и стандартами. Оптимальным вариантом является обращение в специализированный завод по производству металлоконструкций. Эти предприятия располагают высококвалифицированным персоналом, современными технологиями и инструментами, что позволяет выполнять самые сложные задачи и контролировать все этапы качества.

Адрес: Красноярский край, г. Сосновоборск, ул. Заводская, д.1, корп. 2.

2 метода создания вертикального шва дуговой сваркой

Основная трудность, с которой сталкивается каждый начинающий сварщик при выполнении вертикального шва, заключается в том, что данное соединение располагается в вертикальной плоскости. Вследствие этого расплавленный металл подчиняется законам физики и стремится стечь вниз, что усложняет задачу обеспечения приемлемого качества работ.

Таким образом, ключевой задачей специалиста становится не просто создание шва, но и удержание расплава в рабочей зоне. Для достижения этой цели необходима стабильность процесса, что подразумевает поддержание постоянной электрической дуги и минимального расстояния между ванной и электродом.

1. Сварка снизу вверх.

Это наиболее распространенный способ, предполагающий, что работа ведется от нижней части стыка к верхней. В результате сварщик может более эффективно контролировать расплавленный металл, ведь его относительно легче удерживать в пределах рабочей ванны, что способствует получению качественного и надежного шва.

Перед началом сварки важно подготовить кромки соединяемых элементов, что достигается путем их обработки абразивным материалом. Также необходимо настроить сварочное оборудование, выставив основные параметры, такие как сопротивление, силу тока и подобрать соответствующий электрод.

Сначала вдоль всего стыка следует сделать прихватки длиной 1-2 см. Их равномерное расположение предотвращает деформацию изделия, вызванную резкими колебаниями температуры. В процессе сварки вертикального шва под углом между электродом и рабочей поверхностью необходимо поддерживать диапазон 45–90°.

Согласно инструкциям, сварщику следует выполнять следующие шаги:

- Подсоединить электрод к металлу для формирования дуги.

- Сформировать прихватки, начиная от центра стыка и продвигаясь к краям. Прихватки должны находиться друг от друга на одинаковом расстоянии, их количество определяется в зависимости от размеров соединения.

- Постепенно формировать шов, перемещаясь снизу вверх.

- Следить за тем, чтобы расплавленный металл не выходил за пределы рабочей ванны.

Перемещение электрода не должно происходить слишком быстро, так как на высокой скорости невозможно добиться качественного прогрева заготовок. С другой стороны, замедленная работа приведет к образованию избыточного сплава, который будет стекать вниз. Важно найти оптимальную скорость, чтобы обеспечить достаточное количество расплавленного металла в ванне.

Кроме того, помимо вертикального движения электрода необходимо делать поперечные движения. Для этого можно использовать различные приемы, такие как полумесяц или «елочка». Поперечное перемещение допустимо применять только при толщине заготовок более 4 мм.

Еще одно важное правило при сварке вертикальных швов заключается в том, чтобы не останавливаться на стыке. Это является одной из главных сложностей для новичков, однако с приобретением навыков такой подход становится обычным делом для хирурга сварочной технологии.

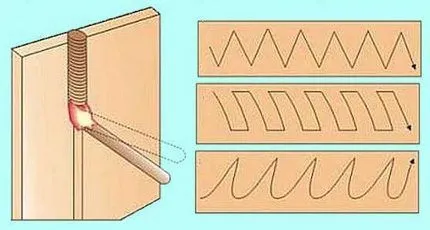

2. Сварка сверху вниз.

Второй метод создания вертикального шва с помощью дуговой сварки тоже широко используется среди сварщиков. Но при его использовании необходимо учесть один важный нюанс: при зажигании дуги электрод следует располагать под прямым углом к рабочей поверхности. После начала сварки держатель немного опускается, чтобы угол между электродом и металлом составил 15–20°.

3 приема по созданию вертикального шва дуговой сваркой

Как варить вертикальный шов дуговой сваркой? Существует три техники, выбор из которых зависит от ширины зазора, толщины металла и способа обработки кромок.

Наиболее распространенной методикой является метод сварки снизу вверх. В этом случае расплавленный металл попадает на застывающий слой, тем самым закрывая валик и предотвращая стекание капель на дорожку.

Этот способ может использоваться при наложении вертикального шва между элементами толщиной до 2 мм, при условии наличия небольшого зазора. Чтобы обеспечить прочное соединение, притупление кромок должно составлять 1-2 мм.

Важно, чтобы в процессе работы ванна оставалась под наклоном. Поэтому такой метод называют верхний. Нужный угол создается благодаря следующим манипуляциям:

- Сначала формируется «полочка»;

- Затем поднимают сварочную дугу по стенке к зазору, в ходе чего кромки притупляются за счет плавления;

- Спуск осуществляется по правой стенке;

- Далее переходят на левую стенку, где и формируется шов.

Существует также ряд рекомендаций к формированию вертикального шва с помощью метода «Треугольник». Практика показывает, что диаметр электрода должен составлять 3 мм, а сила тока – в пределах 90–100 А. На этапе завершения сварки электрод должен двигаться по этой же траектории.

Данный подход очень удобен для сварки вертикального шва, расположенного в углу.

Техника «елочка» может применяться, когда зазор между заготовками составляет 2-3 мм и присутствует притупление кромок. Этот метод обеспечивает малое сечение валика.

- Движение начинается от зазора по кромке, электрод необходимо прижимать к кромке и направлять его к себе, проходя всю толщину изделия;

- После подъема электрод возвращается к зазору, двигаясь от себя;

- Затем переходят на противоположную кромку и повторяют описанные действия;

- Эти шаги повторяются до полного формирования вертикального шва дуговой сваркой.

При этом следует использовать короткую дугу. В общем, данный метод включает в себя равномерное распределение сварочного материала по всему зазору.

Сварщик должен контролировать, чтобы на кромке шва не образовывались подрезы и подтеки металла. Очень важно избегать чрезмерного наплавления кромок. Рекомендуется выполнять работу непрерывно, единственно допустимой паузой является замена электрода. В результате получается вертикальный шевельник, форма которого выглядит как елочка.

Такой подход к созданию вертикального шва предоставляет возможность справиться со значительным зазором (более 2 мм) между свариваемыми заготовками. Метод подходит при отсутствии или минимальном притуплении кромок.

Сформировать качественный вертикальный шов с помощью метода «Лестница» также не вызывает особых затруднений. Электрод перемещается по зигзагообразной траектории между кромками с поддержанием постоянной небольшой величины подъема. Шов образуется за счет использования короткой дуги. Диаметр электрода составляет 3 мм, сила тока – в пределах 80–100 А. Как и в предыдущих методах, работа должна проводиться непрерывно.

Условия качественного сваривания вертикальных швов

Чтобы правильно изготовить вертикальные швы ручной электродуговой сваркой, необходимо соблюсти несколько условий:

- Мощность сварочного тока должна быть на 10-15% ниже, чем при выполнении аналогичных операций в горизонтальном положении. Это обеспечивает необходимую вязкость расплавленного металла и предотвращает его стекание вниз.

- Подбор оптимального тока осуществляется на тестовых образцах, начиная с средних значений.

- В случае самопроизвольного погашения электрода, прилипании дуги или плохого горения, следует повысить мощность.

- При прожигании метала, когда ванна задувается, мощность сварного тока необходимо уменьшить. Регулировка осуществляется по 5 А как при снижении, так и при повышении. Это позволяет достичь оптимального значения, необходимого для соблюдения корректной техники сварки стыковых швов в вертикальном положении.

- Сварка должна происходить на короткой дуге, что подразумевает минимальное расстояние между электродами и ванной, как правило, это составляет 0,5-1 диаметр электрода, но не более 3 мм.

При долгой длине дуги неизбежны прогары, и металл подвергается сильному нагреву и деформации, в следствии чего образуются наплывы. Это всего обеспечивает низкое качество шва. При несоблюдении техники могут возникнуть подрезы, представляющие собой углубления между швом и заготовкой.

3 способа сварки вертикальных швов

При выполнении сварки вертикальных швов с помощью электрода существуют три способа: снизу вверх, сверху вниз и с отрывом электрода от металла. Опытные сварщики предпочитают метод, при котором сварка осуществляется снизу вверх, когда электрод движется от нижней крайний точки шва к верхней. Технология сверху вниз используется реже, предусматривая, что электрод ведется от верхней точки шва к нижней.

Неопытные сварщики чаще всего прибегают к методу с отрывом электрода. Эта техника относительно проста. В процессе дуговой сварки вертикальных швов электрод сначала зажигается в момент касания металла, затем создается сварочная точка и электрод отрывается. После этого выполняются аналогичные действия до завершения шва.

Для методов с использованием вышеупомянутых технологий лучше всего подходят электроды с основным покрытием. А для метода с отрывом дуги применяются электроды с рутиловым покрытием. При использовании последнего варианта зажигать дугу проще, однако здесь образуется много шлака, что в итоге усложняет процесс. В ходе работы может возникать задача понять точное положение металла и шлака в ванной, что зачастую приводит к образованию дефекта, именуемого зашлаковкой шва у неопытных сварщиков.

Теперь подробно остановимся на методах, используемых профессиональными сварщиками — снизу вверх и сверху вниз.

Снизу вверх

Этот подход облегчает контроль сварочной ванны и дает возможность проваривать длинные швы. Сначала электрод приваривает нижнюю крайнюю точку, а затем постепенно поднимается к верхнему краю шва.

Сварка начинается с розжига электрода, при котором дуга должна быть в два-три раза длиннее диаметра электрода. Это позволяет избежать прилипания электрода. Через 2-3 секунды длина дуги сокращается до 0,5-1 диаметра электрода.

В процессе сварки сначала наплавляется валик небольшого объема. Если толщина листа составляет более 3 мм, то необходимо сделать корневой проход, то есть медленно вести электрод снизу вверх, избегая колебательных движений или кратковременных возвратно-поступательных движений вдоль кромок.

В последующих проходах электрод перемещается от одной кромки к другой, постепенно поднимаясь вверх.

При выполнении вертикальных швов особое внимание следует уделять оптимальной скорости сварочного процесса. Если работа осуществляется слишком медленно, металл может начать стекать вниз под воздействием силы тяжести. В случае, если сварка происходит слишком быстро, шов может оказаться недостаточно прочным.

Если сварщик столкнулся с недостатком опыта, он может применять следующий подход: сварка реализуется таким образом, что верхняя точка сварочной ванны равна уровню верхнего края электрода.

Не менее важен угол, под которым электрод удерживается относительно поверхности деталей. Угол должен составлять 45-50 градусов.

При необходимости создания глубокого провара целесообразно наклонить электрод почти под прямым углом к заготовке. Если расплавленный металл начинает стекать, то электрод наклоняется в обратном направлении относительно движения сварочной ванны, что позволяет удерживать расплав под давлением электрода.

Для заполнения разделки сварщик должен использовать колебательные манипуляции с электродом. Чаще всего применяются движения по траекториям треугольника, полумесяца или буквы Z.

Сверху вниз

По сравнению с предыдущим методом, эта технология является более сложной, так как она требует использования особых электродов. При этом сварной шов будет шире, а глубина провара меньше. Этот способ особенно подходит для соединения тонколистовых заготовок и позволяет избежать прожига насквозь.

Способы

Существует множество методов сварки, но перед тем как перейти к практике, полезно ознакомиться с наиболее распространенными.

Электрошлаковый

Электрошлаковая технология позволяет соединять детали практически любой толщины всего за один проход. Эта уникальная особенность делает данный способ сварки особенно ценным. Он наиболее подходит для выполнения швов в вертикальной позиции. Один проход помогает существенно снизить затраты на электроэнергию и расходные материалы. Одновременно с этим увеличивается производительность. В результате получаются высококачественные швы. В ходе этого процесса между стыками и медными пластинами образуется ванна с жидким шлаком.

После того как электрод погружается в такую ванну, проходит электрический ток, и происходит нагревание до температуры плавления кромки рабочей области и электрода. В процессе расплавления формируется сварочная ванна, и именно по окончании её охлаждения металл начинает кристаллизоваться, что и обеспечивает качественный шов.

По мере того как соединение остывает, как стержень, так и пластины постепенно поднимаются. Таким образом, достаточно одного прохода, чтобы качественно соединить детали любого размера. Важным преимуществом является то, что жидкий шлак является легким компонентом и всегда находится на поверхности. В итоге он защищает шов от кислорода. После завершения процесса сварки шлак аккуратно удаляется после охлаждения с помощью легкого удара молотком.

Электродуговой

Электродуговой метод требует тщательной предварительной подготовки соединяемых деталей, которая варьируется в зависимости от толщины обрабатываемых зон и типа шва. Важно должным образом закрепить соединяемые детали с использованием специальных крепежей либо подручных средств. Чтобы избежать температурных искажений, детали рекомендуется приваривать через определенные промежутки с помощью поперечных швов или прихваток. Эта техника позволяет обеспечить надежное соединение.

При выполнении вертикальных швов с использованием дуговой электросварки расплавленные капли металла двигаются вниз. Сплав электрода через капельное течение попадает в сварочную канавку. Для достижения плавного перетекания используется короткая дуга.

Можно также точечно прикасаться концом электрода к свариваемой области, что помогает предотвратить его прилипание к заготовке.

Для качественного создания вертикального соединения используются следующие подходы:

- Сварка снизу вверх: этот метод подразумевает расположение сварочной канавки внизу, при этом расплавленные капли поступают сверху. Чтобы предотвратить утечку жидкого металла, электрод должен находиться под углом к соединяемой области. При этом конец электрода находится выше, чем его дальняя часть. Это позволяет поддерживать ванну и избегать выброса металла. В результате нижние слои кристаллизуются, выполняя роль подставки для сварочной канавки. Эта методика создания шва в вертикальной области называется ручной дуговой. Важно отметить, что при сваривание ток необходимо установить на такое значение, которое обеспечит скорость кристаллизации быстрее, чем будет происходить плавление электрода и кромок. Для этого требуется короткая дуга, что позволяет образовать маленькие капли металла.

- Сварка сверху вниз: данная техника фактически является противоположной и подразумевает, что электрод направлен вверх. При этом сварочная ванна поддерживается с помощью дуги и самого электрода. Важно, чтобы нижний край ванны плавился очень быстро, в то время как верхний край должен успевать застывать.

Технология

Чтобы правильно сварить вертикальный шов, необходимо подготовить изделие: очистить от загрязнений и зашкурить. Важно, чтобы на металле не оставалось остатка масла, краски или ржавчины. После завершения подготовки можно переходить к выбору способа сварки. Лучше всего подходит инверторный сварочный аппарат и техника прохода либо снизу вверх, либо сверху вниз. При этом концы электрода должны следовать определенным маршрутам, которые зависят от ширины будущего шва. Если предполагается широкий шов, необходимо двигать электродом по траектории полукруга, круга, капли или петли. Двигаться следует слева направо, и швы накладываются друг на друга.

Для формирования узкого шва лучше использовать небольшие отрезки, направленные вверх. Каждый следующий отрезок начинает из центра предыдущего. При наличии больших зазоров удобно применять метод «лестницы», а для меньших – «треугольник» или «елочка». Нажимать электродом на соединяемые поверхности следует с учетом определённого времени. Опытные сварщики советуют при каждом нажатии произносить про себя число 22, так как этот период отлично подходит для контакта электрода с металлической поверхностью.

Если соединяемый металл толстый, считайте медленнее, если тонкий — быстрее.

Чтобы добиться качественной сварки, нужно правильно подбирать значение ампер. При недостаточном токе шов получается неэстетичным, а при слишком высоком – может произойти прожиг металла. Рекомендуется устанавливать мощность в 30 А на каждый миллиметр диаметра электрода. Также важным моментом является удержание электрода под углом 45-90 градусов относительно обрабатываемой поверхности. Сварка вертикального шва проходит следующим образом:

- Смотри нахлест подготовленных поверхностей металла.

- Начинать соединение нужно не на месте нахлеста, а выше, чтобы минимизировать необходимость в исправлении ошибок.

- Включается сварочный аппарат, и выполняются нажатия, не забывая произносить про себя число 22.

- После завершения всех швов выполняется зачистка внутренних и наружных поверхностей от образовавшегося шлака.

- При необходимости стоит произвести сварку металлических изделий с обратной стороны.

Во следующем видео вы сможете увидеть информацию касаемо угла наклона электрода при выполнении сварки вертикального шва.