Пайка является одной из наиболее распространенных технологий соединения материалов. Эта методика уступает по частоте применения лишь сварке, однако в определённых секторах промышленности она занимает ведущее место. В частности, это касается:

Пайка металлов: описание технологии

Что собой представляет пайка? Пайка металлов – это процесс соединения твердых заготовок с помощью специального припоя, который плавится при температуре, ниже температуры плавления основных материалов. Данная техника позволяет сохранить механические свойства соединяемых изделий.

На что следует обратить внимание? Пайка обладает рядом недостатков, включая менее высокую по сравнению со сваркой прочность соединений. В связи с этим, ее применяют в ситуациях, когда к прочности контакта нет строгих требований или когда другие методы нецелесообразны.

Темы, обсуждаемые в данной статье:

- Исторические аспекты пайки

- Алгоритм процесса пайки металлов

- Сравнительный анализ пайки и сварки

- Классификация способов пайки

- Методы нагрева при пайке

- Припои и флюсы: выбор и использование

- Особенности пайки различных металлов

- Плюсы и минусы метода пайки

- Области применения технологии

Исторические аспекты пайки

Практика пайки для соединения металлических элементов имеет давнюю историю. Археологические исследования показывают, что артефакты, изготовленные с использованием пайки, находили на территории Древнего Египта, Рима, Греции, а также в вавилонских погребальных комплексах. Древнеримские мастера применяли такие припои, как церарий и аргентарий, которые по своему химическому составу были схожи с современными.

Развитие технологии пайки можно условно разделить на три основных периода, которые определяются изменениями в способах нагрева металлов. Первый период относится к эпохе бронзы, когда в качестве источников тепла использовались только твердое топливо, такое как древесина и уголь. Начиная с конца XIX века, мастера начали активно использовать электричество для нагрева.

В XX веке в промышленности началось широкое применение таких новых материалов, как цирконий, вольфрам, алюминий, титан, а также различных высокопрочных и жаропрочных сталей. Это породило растущий спрос на новые методы пайки. Современные технологии паяния черных и цветных металлов отличаются разнообразием, но объединяет их одно: пайка остается единственной технологией, позволяющей создавать неразъемные соединения с широким спектром современных материалов.

Что такое пайка?

Пайка представляет собой процесс соединения металлических поверхностей с помощью присадочного металла, который имеет низкую температуру плавления. Этот процесс использует капиллярное действие, позволяющее жидкому припою проникать в зазоры между основными металлами.

Особенность пайки заключается в том, что она сохраняет механические свойства основного материала, что особенно полезно, например, в процессе пайки серебра и других подобных металлов.

Алгоритм процесса пайки

Ключевым этапом в процессе соединения металлов является тщательная подготовка и очистка поверхности основного металла. Для удаления загрязнений рекомендуется использовать наждачную бумагу или проволочную щетку.

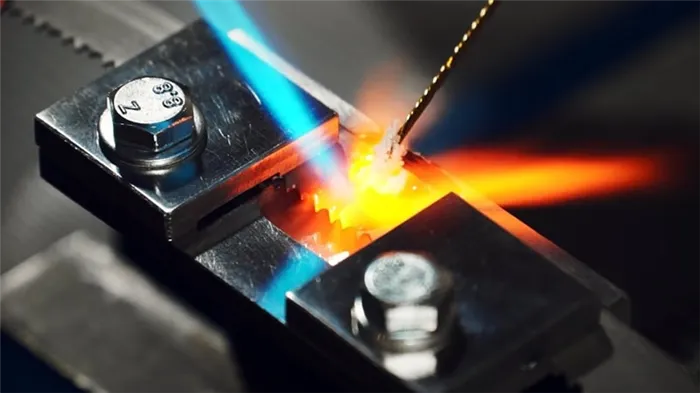

Перед началом пайки необходимо правильно позиционировать заготовки и рассчитать зазоры между швами, чтобы жидкий припой мог достичь нужной области. Обычно для этого используется горелка, медленно нагревающая металлическую поверхность заготовки и припоя до температуры, необходимой для пайки.

Когда припой начинает плавиться, капиллярные силы позволяют ему заполнять узкие промежутки, образуя прочное соединение между металлическими поверхностями.

Паяные соединения формируются в процессе остывания, совместно со сборкой изделий.

Чаще других в пайке используются следующие металлы:

- Алюминий;

- Чугун;

- Магний;

- Медь и медные сплавы;

- Серебро.

Требования к припою:

- После затвердевания расплавленного флюса и припоя соединение должно показывать необходимые механические свойства.

- Температура пайки должна быть достаточной для обеспечения надлежащего потока жидкого припоя в соединение.

- Присадочные металлы должны обладать подходящими параметрами смачивания для создания прочных связывающих соединений.

Сравнительный анализ с сваркой

Обе технологии соединения основаны на повышении температуры в области обработки. Однако сварка отличается от пайки тем, что в ней не всегда требуется добавление специального вещества; зачастую соединение происходит благодаря расплавлению самих обрабатываемых металлических частей. Сварочные процедуры, как правило, более эффективны и производительны, что позволяет соединять более крупные заготовки и элементы. Однако сварка требует более дорогого и сложного оборудования.

Пайка чаще используется для ремонта в домашних условиях, а также в небольших мастерских. На крупных предприятиях ее применение значительно реже, чем сварки.

Однако паяные соединения оказываются менее прочными по сравнению со сварными, и окончательное решение о выборе метода всегда принимается опытными технологами и инженерами. В некоторых областях промышленности и при определенных типах ремонта оказывается целесообразным комбинировать паяльные и сварочные методы.

Обзор видов пайки

Селективная пайка обеспечивает эффективное создание соединений на штыревых выводах компонентов радиоэлектроники. Эта технология отличается от традиционного метода, основанного на волновом припое. Пайка осуществляется в отдельных точках обрабатываемых плат, что делает ее подходящей для плотного монтажа и расположения выводов под корпусом. Основные этапы этого процесса остаются такими же, как и в классической методике.

Криволинейная спайка применяется преимущественно для соединения подвесных потолков. При строго соблюдении технологии можно достичь практически незаметного шва.

Конфигурация шва может значительно варьироваться в зависимости от выбранной траектории. Спаиваемая натяжная пленка может выдерживать нагрузки до 100 кг и даже более.

Криволинейное соединение является достаточно сложным процессом, требующим значительных затрат.

Низкотемпературная пайка

Данный тип пайки набрал популярность во второй половине XX века в связи с развитием радиоэлектронной и компьютерной промышленности. Выполнение пайки при относительно низкой температуре позволяет сохранить целостность тонких электронных плат и отдельных микросхем. Однако не следует думать, что мягкая пайка возможна только на высокотехнологичных производствах; существует множество доступных методик для радиолюбителей.

Мягкий припой сам по себе не способен выдерживать значительные нагрузки. Для достижения дополнительной прочности часто применяются заклепки, винты и фальцы.

В данном контексте роль припоя становится второстепенной, поскольку он лишь усиливает созданные соединения. Мягкие припои также могут быть использованы в токоведущих соединениях. Паять такими составами можно множество различных металлов, но при этом важно учитывать подготовку и характеристики заготовок.

Высокотемпературная пайка

Этим термином обозначаются соединения, образуемые при температуре не ниже 450 градусов Цельсия. Высокотемпературные паяные соединения значительно прочнее, но важно учитывать, что в процессе может возникать значительное изменение структуры материала. Пайка чугуна при высоких температурах представляет собой отдельную проблему. В некоторых случаях нагрев достигает 1000 градусов и выше, однако такие ситуации возникают редко.

Виды пайки металла

Существует большое количество классификаций различных методов пайки из-за множества параметров, которые можно учитывать. Эти параметры определяются согласно технологической классификации, изложенной в нормативном документе ГОСТ 17349-79. По этому стандарту пайка делится по способу получения припоя, источнику нагрева, характеру заполнения зазора припоем, типу кристаллизации шва, методу удаления оксидной пленки, давлению в соединениях и одновременности выполнения соединений.

Одним из ключевых параметров классификации пайки металлов является температура плавления припоя. Пайка считается высокотемпературной, если плавление начинается при температурах выше 450 °C, тогда как низкотемпературная пайка осуществляется при более низких показателях.

Низкотемпературная пайка обладает рядом преимуществ. Процесс в целом прост в исполнении и требует минимальных затрат. Этот вид пайки применим для работы с тонкими пленками и миниатюрными компонентами. Благодаря хорошей электропроводности и теплопроводности используемых припоев создаются условия для соединения разнородных материалов. Поэтому низкотемпературная пайка широко используется в электронике и микроэлектронике.

Высокотемпературная пайка также имеет свои плюсы. Она позволяет создавать герметичные и вакуумно-прочные соединения, что возможно при эксплуатации в условиях повышенного давления. Эти соединения способны выдерживать значительные нагрузки и обладают ударопрочными качествами. Высокие температуры в этом процессе достигаются с помощью газовых горелок и среднечастотных или высокочастотных индукционных токов.

Когда речь идет об обработке деталей с неравномерными или некапиллярными зазорами, используется метод композиционной пайки. В этом случае применяются специальные композиционные припои, состоящие из легкоплавкой составляющей и наполнителя, у которого температура плавления выше, чем температура пайки. Это позволяет заполнить зазоры между частями изделия, создавая таким образом среду, в которой легкоплавкая составляющая может распространяться.

Классификация видов пайки, исходя из метода получения припоя, делится на два вида:

- Пайка с использованием готового припоя. В этом процессе плавление припоя происходит в результате нагрева, и он заполняет зазор между деталями под действием капиллярных сил. Эти силы играют критическую роль в обеспечении прочности соединений, поскольку они позволяют припою максимально глубоко проникать в имеющиеся полости.

- Реакционно-флюсовая пайка. В этом случае процесс осуществляется благодаря реакциям вытеснения между основным материалом и флюсом. В результате этого образуется припой, что можно выразить формулой: 3ZnCl2 (флюс) + 2Al (металл, с которым происходит соединение) = 2AlCl3 + Zn (образующийся припой).

Для осуществления процесса пайки необходимо правильно подготовить изделия и обеспечить наличие флюса, припоя иИсточников тепла.

Источники тепла

Среди различных методов нагрева деталей, подлежащих пайке, в домашних условиях наиболее распространенными являются электропаяльники и строительные фены.

Электрический или газовый паяльник применяют для низкотемпературной пайки. Тепло, аккумулирующееся в металлическом наконечнике, позволяет нагревать металл и припой, обеспечивая их соединение.

Если говорить о универсальности нагревательного оборудования, то стоит отметить газовые горелки и паяльные лампы, работающие на бензине или керосине. Их применение дает возможность как для высокотемпературной, так и для низкотемпературной пайки, что особенно полезно при соединении крупных заготовок.

Помимо этого, в процессе соединения металлов пайкой могут использоваться и иные методы нагрева:

- Индукционный метод. В этом способе нагрев осуществляется в катушке-индикаторе посредством пропускания через нее электрического тока. Применение данного метода обеспечивает быстрый нагрев толстостенных компонентов, что особенно полезно при креплении твердосплавных резцов к режущему инструменту.

- Пайка электросопротивлением. В данном случае паяемые изделия рассматриваются как составляющие единой электрической цепи, где теплота выделяется в процессе прохождения тока.

- Пайка методом погружения. Процесс нагрева происходит в расплавленных припоях и солях.

- Электролитная, дуговая и экзотермическая пайка.

- Пайка с использованием лучей, нагревательных матов и штампов.

Припои – единая цель, но разные свойства

Наиболее широко используемый припой для пайки проводов и других нужд – это марка ПОС-61, которая содержит 61% оловянного компонента (отсюда и название) и 39% свинца. Температура его плавления составляет 183 градуса Цельсия, но оптимальная температура для пайки рекомендуется на уровне 240 градусов, чтобы обеспечить эффективное смачивание и формирование шва. Менее известные марки припоев:

- ПОС-40 – аналог ПОС-61, но по более низкой цене, используется для менее ответственных работ;

- ПОС-30 – тугоплавкий припой, применяющийся для соединения кабелей и листовой стали;

- Сплав Розе – плавится при 94 градусах Цельсия, используется в ответственных электронных схемах;

- Твердые припои (ПМЦ-35, ПМФ-7, ПСр-15 и другие) – применяются для соединения жаропрочных деталей и резцов токарных станков.

Для бытового использования достаточно будет припоя марки ПОС-61 (или ПОС-60) – этого хватает для 99% задач.

Флюсы – их назначение и разновидности

Флюс представляет собой специализированный материал, предназначенный для смачивания поверхности паек и удаления окислов. Без его применения процесс пайки становится затруднительным, поэтому использование флюса всегда обязательно. Наиболее распространенным флюсом для удаления окислов с меди и её сплавов является сосновая канифоль, как в твердом виде, так и в виде спиртового раствора или пасты (паяльный жир). Для пайки оцинкованных стальных деталей используется паяльная кислота, однако ее применение в электронике крайне нежелательно, так как кислота может повредить компоненты схемы. Наряду с канифолью и кислотой встречаются более специализированные флюсы, например, Ф-61А для алюминия, тем не менее, они применяются значительно реже.

Благодарим за внимание, оставайтесь с нами! В следующих статьях мы подробно расскажем, как правильно выполнять пайку, делая процесс более доступным и понятным.