При воздействии тепла структура термопласта размягчается и становится деформируемой, а два отдельных термопластичных объекта сплавляются в один. В результате образуются постоянные высокопрочные сварные швы.

Сварка термопластичной пластмассы: описание и технология для разных способов соединения пластика

Пластическое соединение достигается за счет диффузии макромолекул полимера, то есть их диффузионных реологических и химических реакций друг с другом с использованием нагревательных устройств. Для склеивания пригодны только термопласты.

Термопласты становятся податливыми при нагревании и восстанавливают свою форму при охлаждении, не теряя своих первоначальных свойств. Температура их нагрева часто составляет от 140 до 240 °C, а перегрев приводит к разрушению пластмассы.

Типы термопластов:

- полиэтилен (с высокой плотностью менее прочен и теплоустойчив по сравнению с полиэтиленом низкого давления);

- поливинилхлорид (хорошая диэлектрическая проницаемость);

- фторопласт (высокая устойчивость к агрессивным химическим средам);

- полипропилен (самые маленькие показатели плотности среди всех видов пластмасс, твёрдый и термостойкий, температура плавления 175 о С);

- полистирол (хрупкий, низкая теплостойкость 80 о С);

- полиметилметакрилат (органическое стекло, обладает антикоррозийными и диэлектрическими свойствами, небольшая механическая прочность);

- полиэтилентерефталат (температура плавления 260 о С, разложения 350 о С, не растворяется в органических растворителях и воде);

- поликарбонат (большой коэффициент теплового расширения, пластичный и прочный, неустойчив к УФ-излучению длительного характера);

- полиамиды (нейлон, капрон обладают износостойкостью с высокой поверхностной твердостью).

Каждый тип имеет свою температуру плавления и разложения. Только один тип пластика подходит для сварки.

- Прочность в разных температурных диапазонах .

- Диэлектрическая способность (не у всех видов).

- Стойкость к механическому износу .

При сварке пластмасс требуется защита органов дыхания, так как многие вредные вещества выделяются из пластмассы при нагревании.

Применяемые способы сварки термопластов

Термопластики можно сваривать горячим или воздушным пистолетом, экструзией или контактной сваркой. Особенностью этого процесса является то, что материал нагревается в вязком состоянии и подвергается низкому давлению.

Перед сваркой (независимо от процесса) пластик должен быть подготовлен, т.е. материал должен быть очищен от примесей или повреждений примерно за 20 минут до сварки.

Присадочная проволока должна быть выбрана в соответствии с химическим составом основного свариваемого пластика. Следует отметить, что пластиковые присадочные металлы становятся хрупкими при температуре ниже +15°C. Стержни могут иметь различную форму среза: круглую, треугольную.

Использование фена или термопистолета

Ручной пистолет горячего воздуха популярен благодаря простоте использования в различных условиях, в том числе и в быту. К этой группе относятся строительные фены, так называемые пистолеты горячего воздуха с возможностью нагрева воздуха до высоких температур. Данный метод сварки используется для материалов толщиной от 1 мм до 10 мм. Если дополнительно используется сварочная проволока, то она также нагревается горячим воздухом. Сварочные пистолеты иногда используются вместе с паяльником.

Существует два типа сварки с помощью аппаратов горячего воздуха:

- Сварка с использованием присадочного материала (встык).

- Сварка термопластов внахлест, без сварочных прутков .

Сварочный фен имеет специальные насадки:

- фиксирующие, для зажима сварочных изделий перед сваркой;

- щелевые, для кровельных материалов;

- формировочные, для сварки пластмассы большого размера.

Благодаря насадкам фен можно использовать для различных типов конструкций по сравнению с тепловым пистолетом. Тепловой пистолет часто используется для сварки термопластичных покрытий, в то время как фен применяется для сварки по сварному шву с добавлением присадочного металла в области сварного шва.

Особенности при использовании фена или теплового пистолета:

- Диаметр присадочного материала не должен быть более 4 мм, чтобы нагреться за короткий промежуток времени.

- Процесс сваривания необходимо выполнять достаточно быстро, чтобы избежать разложения материала.

- Строгое выдерживание температурного режима, согласно виду термопласта. На качество работы влияет как перегрев, так и недогрев.

Сварка пластика с помощью экструдера

Использование экструдера для сварки пластмасс считается наиболее удобным и экономичным. Экструдер вводит в шов уже расплавленную (размягченную) массу, которая продавливается через направляющую насадку. Экструдер используется для более толстых швов.

Преимущества работы с экструдером:

- меньший расход энергии ;

- улучшенный способ теплопередачи ;

- не нужно использоваться прижимающие приспособления ;

- полный контроль над качеством сварочного шва .

Особенности

Сварка пластмасс — это процесс, при котором края пластмассовых деталей соединяются под воздействием тепла или химического воздействия. Для этих процессов также существуют нормативные документы, в частности ГОСТ Р ИСО 17659-2009. При сварке пластмасс образуются неразъемные соединения за счет активизации диффузионных процессов. Молекулы соединяемых материалов смешиваются и проникают друг в друга в результате химической реакции или нагрева. Граница между материалами становится неразрывной.

Процессы склеивания в пластмассах наиболее эффективны, когда сам полимер находится в жидком или размягченном состоянии.

Именно на достижение этого результата направлены все процессы. Если диффузионное соединение невозможно, пластик растворяют и химически реактивируют или соединяют с наполнителями с нужными свойствами.

Для пластмасс свариваемость не является единым понятием. Все типы делятся на более крупные подгруппы в зависимости от их свойств.

- Хорошо поддающиеся сварке. Сюда входят термопласты и полимеры, соединять которые можно плавлением или другими методами, позволяющими нагревать изделия до жидкого агрегатного состояния или сильно размягчать их.

- Плохо свариваемые. Это термопласты, имеющие узкий температурный коридор плавления (менее 50 градусов) и небольшую вязкость расплава. Чаще всего такими свойствами обладают фторопласты и полуфабрикаты различных материалов с термопластичными свойствами. Для соединения таких пластиков приходится тщательно подбирать оптимальный способ сварки.

- Не плавящиеся. Эта группа термопластов обладает характеристиками, не позволяющими приводить их в состояние вязкости и текучести. Соединение возможно только при помощи химических реагентов на границе раздела материалов. Процесс сваривания таких пластиков требует значительных затрат времени.

- Не поддающиеся диффузионному воздействию. Сюда входят реактопласты и вулканизирующие полимеры. Для них используют методы сварки, при которых сочетается сразу несколько видов воздействия, в том числе с использованием давления или дополнительных агентов, образующих шов на границе материалов.

Исходя из свойств пластмассы и ее принадлежности к определенной группе веществ, определяется метод воздействия.

Способы сварки

В зависимости от того, к какой группе полимеров относятся склеиваемые материалы, они могут быть склеены различными способами. Существует множество методов, которые можно использовать для склеивания пластмасс в промышленности или в быту. Стоит подробнее рассмотреть наиболее распространенные из них.

Горячая

Процесс сварки горячим воздухом с направленным воздействием на материал. Поток воздуха, создаваемый пистолетом горячего воздуха, размягчает соединяемые полимеры. Этот процесс используется при производстве пластиковых контейнеров для воды и химикатов, водопроводной арматуры и теплообменников. Процесс также подходит для изготовления тканей и мембран, так как не требует использования наполнителей. Процесс сварки является быстрым и может выполняться непрерывно.

Термосваривание

Комбинированный процесс сварки, при котором сочетаются тепло и давление на материал.

Этот метод довольно широко распространен, но предъявляет жесткие требования к адгезионным свойствам пластмасс.

Они должны совпадать по составу не менее чем на 80 %. Для проверки совместимости контролируется маркировка и проводятся специальные испытания.

Экструзионная

При соединении линолеума и других материалов с плоской поверхностью используется процесс, очень подходящий для длинных швов при толщине материала более 6 мм. Сварочный стержень вставляется в корпус ручного экструдера и подается в шов, а поверхность нагревается строительным феном или другим источником тепла. Все компоненты сплавляются вместе, образуя непрерывный шов.

Высокочастотная

Этот метод подходит для склеивания некоторых полимеров: ацетатов, полиамидов, поливинилхлорида. При воздействии электромагнитных волн ВЧ-диапазона происходит локальный нагрев шва. Пластик размягчается, и слои материала смешиваются. Этот процесс хорошо известен и используется уже более 70 лет. Также может существовать определение «высокочастотная сварка».

Индукционная

Процесс, специально разработанный для соединения пластмасс с низкой электропроводностью. Он предполагает создание соединения с дополнительными компонентами, такими как углеродные волокна и металлические прокладки. Индукционная катушка в сварочном аппарате взаимодействует с ними, нагревая и сплавляя компоненты. Этот метод широко распространен в аэрокосмической промышленности.

Ультразвуковая

Процесс сварки, при котором используются высокочастотные (15-40 кГц), низкоамплитудные ультразвуковые волны для создания колебаний.

Это размягчает полимерный материал, расплавляет его и сваривает в месте соединения.

Преимущество этого процесса заключается в том, что практически все существующие полимеры могут быть склеены без ограничений.

Лазерная

Процесс, в котором используется как давление в области соединительного шва, так и сварка лазерным лучом. К соединяемым элементам прикладывается тепло, в результате чего пластмассы размягчаются и прилипают друг к другу. В этой технологии используются полупроводниковые диоды с различными длинами волн и мощностью, причем соответствующие параметры определяются свойствами конкретного материала.

Трением

Процесс, при котором к пластику прикладывается круговое или боковое механическое усилие. Свариваемые пластиковые детали вибрируют с низкой частотой и высокой амплитудой до тех пор, пока они достаточно не нагреются. Результат похож на ультразвуковую сварку, за исключением того, что не нужно использовать волновые источники тепла. Во время сварки зоны контакта заставляют слои деформироваться и проникать друг в друга. После охлаждения на границе раздела образуется сварной шов.

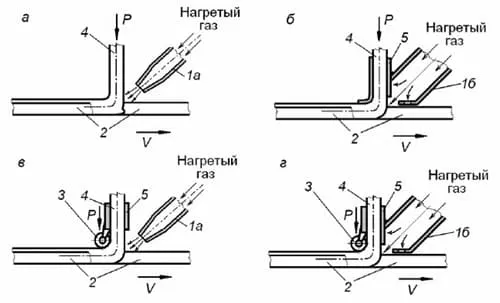

Сварка нагретым газом

При газовой сварке все тепло поступает от нагретого газа, который уже передал его и выходит из сопла различных видов оборудования и нагревателей. Нагревательной средой в этом случае обычно является аргон, углекислый газ, азот и, конечно же, воздух. Выбор газа зависит от свойств свариваемого пластика. Например, некоторые пластмассы очень чувствительны к кислороду, поэтому качество сварных швов будет лучше, если выбрать такой газ, как аргон.

При газовой сварке пластмасс есть два варианта: с присадочным металлом и без него. Если используется сварочный пруток, его диаметр обычно составляет от 2 до 6 мм. Присадочный металл всегда должен состоять из свариваемого материала. В некоторых случаях в проволоку добавляют специальные пластификаторы для улучшения качества сварного шва.

На схеме показано: a — сварка без насадки, b — сварка с насадкой для твердых термопластов, c — сварка с насадкой для мягких термопластов, d — сварка с насадкой для твердых и мягких термопластов. 1a — стандартное сопло, 1b — производственное сопло, 2 — основной материал, 3 — цилиндр давления, 4 — присадочный пруток, 5 — направляющий канал, P — направление давления присадочного материала, V — направление сварки.

Наиболее важные параметры процесса при газовой сварке с применением сварки палкой включают:

- Расход и уровень температуры газа

- Используемые материалы и размеры сечения прутка

- Угол наклона подаваемого прутка

- Усилие прижима присадки

- Угол нагревающего аппарата к плоскости детали

- Скорость производимых сварочных работ

Температура газа на выходе должна быть не более чем на 50-100 °C выше температуры вязкости полимера. Расстояние между соплом и материалом должно составлять 5-8 мм и сохраняться статичным в течение всего процесса сварки.

Если угол наклона сварочной проволоки составляет более 90 градусов, материал, введенный в шов, будет растягиваться и может быть поврежден во время охлаждения. Если угол меньше 90 градусов, сварочная проволока нагревается быстрее, чем пластичный материал, что увеличивает расход сварочной проволоки и вызывает внутренние напряжения в соединении. Прочность такого соединения может быть снижена.

Угол наклона вала горелки к рабочей плоскости составляет 55-65 градусов, а затем уменьшается до 45 градусов. Струя газа направлена на основной металл, так как его масса больше массы стержня. Скорость сварки может сильно варьироваться, вплоть до 15 метров в час.

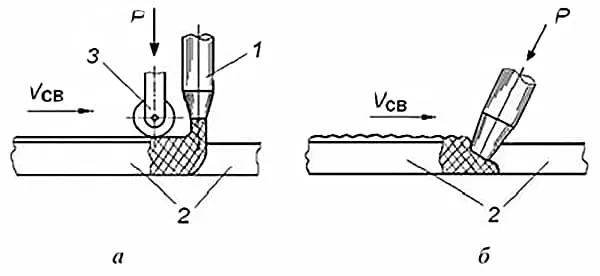

Сварка экструдером

Другой тип сварки возможен при использовании экструдера, который производит готовый расплав. Вместо специального процесса «запекания» тепло расплавленного присадочного металла сразу используется для получения шва.

Сварка происходит только тогда, когда температура расплава на 50 градусов выше температуры свариваемого основного материала. Существует два вида сварки: бесконтактная и контактная.

При бесконтактном методе давление оказывает специальный цилиндр, а при контактном — само сопло экструдера, как показано на рисунке.

Наиболее распространенные способы

Прежде чем говорить о наиболее удобных в использовании способах сварки пластика, необходимо определить сферу применения данного метода крепления в домашних условиях.

Как правило, это либо герметичное соединение пластиковых водопроводных труб, даже в местах, где вода течет под давлением, либо соединение пластиковых листов для различных целей — изготовления тех или иных изделий, ремонта пластиковых емкостей, баков, бамперов.

Отметим, что сварка часто используется водолазами для ремонта костюмов с соответствующим покрытием.

Далее мы рассмотрим методы и инструменты, используемые для ручной сварки пластмасс, так как механические методы сварки требуют сложного и дорогостоящего оборудования. К ним относятся лазерная, инфракрасная, ультразвуковая сварка пластмасс, сварка трением и некоторые другие методы. В отличие от этого, прямой контакт с термическим инструментом с использованием горячего газа или экструдера вполне технологически доступен неспециалисту или ремонтной мастерской на месте.

Контактный способ нагревом

Технологически это самый простой способ сварки пластика. Электроды даже не нужны. Однако конструкция аппарата, используемого для сварки листового металла или соединения труб, отличается.

Простейшим устройством, используемым для сварки мелких деталей, является обычный электрический паяльник на 220 В. Для того чтобы увеличить поверхность нагрева и не повредить штифт, можно использовать специальную насадку.

С ее помощью можно сваривать самые распространенные пластмассы — полиэтилен и полипропилен. Большинство пластиковых фитингов для бытового применения изготовлены именно из этих материалов.

Принцип этого метода прост. Края фитингов нагреваются (для полиэтилена и полипропилена температура должна составлять 200-260 °C), накладываются друг на друга или соприкасаются и плотно сжимаются в струбцине или тисках.

Охлаждение должно производиться под давлением, иначе не удастся получить качественный шов. Перед началом работы рекомендуется зачистить и промыть кромки.

Для сварки большого количества пластиковых листов используется специальный сварочный аппарат. Соединение труб путем нагрева также требует специального инструмента. Существует 2 типа сварочных аппаратов для труб — для стыковой и муфельной сварки.

Последняя используется для сварки труб разного диаметра, которые плотно прилегают друг к другу. Такие аппараты обеспечивают необходимое давление.

Виды сечений полимеров для сварки

Треугольное сечение позволяет глубоко заполнить шов, что обеспечивает наилучшее сцепление. Треугольный пруток легко входит в шов, позволяет сваривать детали без снятия краски (достаточно пайки паяльником и зачистки шлифовальной машинкой), отлично проходит через изгибы и кривые.

Плоское

Плоский профиль используется для изготовления замков (когда трещина выходит на край детали) и для восстановления крепежа и потерянных компонентов. Он увеличивает площадь контакта на торцевых швах, повышает механическую прочность и снижает тепловое воздействие на деталь.

В ассортименте полимеров Fühlen полипропилен доступен в качестве ремонтного материала в синем, красном и черном цветах. Упаковка полимера ПП имеет синий цвет.

Синий и красный цвет ПП контрастирует с черным цветом, что позволяет оценить степень проникновения в свариваемый материал и качество работы.

Черный полимер позволяет ремонтировать деталь без окрашивания, что означает, что благодаря черному цвету ремонт может быть выполнен достаточно незаметно, а шов будет качественным.

>TPOTEOPPEPEPP+MD(до 15%)PP+VD(до 15%)

Бамперы, подножки, стойки, элементы экстерьера и интерьера.