Эта модификация имеет гораздо большую свободу действий только благодаря регулировке по наклону. По этой причине они широко используются, особенно на станках с ЧПУ.

Виды фрез по металлу для фрезерного станка – классификация, особенности

Фрезерные станки часто используются в производстве для придания формы стальным деталям. Фрезы по металлу для фрезерных станков позволяют получать изделия, точно соответствующие механической конструкции. Типы фрез, представленных в настоящее время на отечественном рынке, сильно различаются, поэтому можно выбрать наиболее подходящий вариант для конкретной ситуации.

Основные типы фрезерных станков

Принципы классификации фрез по металлу

Различные типы фрезерных станков определяются конструкцией и назначением инструмента, а также типом подачи фрезы, которую различают на спиральную, ротационную и прямую. Режущие инструменты, которые, по сути, состоят из фрезы, изготавливаются из особо твердых стальных сплавов или из таких материалов, как керамика, алмазы, картон и другие.

Разнообразие фрез для холодной обработки позволяет работать в самых сложных областях, придавая заготовке нужную форму и превращая ее в цельную деталь.

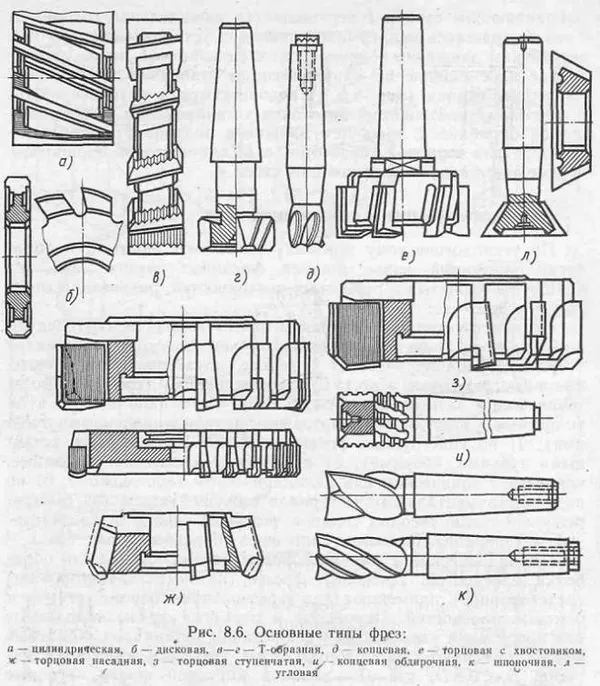

Много разных фрез на одной картинке

Классификация фрез основана на следующих параметрах:

- расположение зубьев (резцов);

- конструкция (сборная, цельная);

- конструкция зубьев;

- направление зубьев;

- способ крепления режущих элементов;

- материал режущих элементов.

Особенности

Прежде чем рассматривать характеристики и особенности заготовки, важно определиться с исходным термином. Например, фреза по металлу для фрезерного станка — это режущий инструмент, конструкция которого включает в себя большое количество режущих кромок. Металлический материал обрабатывается фрезой путем непрерывного вращения вокруг своей оси.

Основными компонентами фрезы являются рабочая часть, хвостовик, который обычно крепится к шпинделю или хомуту, и шейка. Представленные сегодня на рынке фрезы по металлу классифицируются по основным параметрам (например, размер, материал, тип крепления и другие).

Традиционно фрезы по металлу изготавливаются из углеродистой стали, легированной стали или быстрорежущей стали.

Виды

В связи с высоким спросом на кусачки по металлу на рынке представлен широкий ассортимент таких элементов: Пользователь может выбрать A ufsatz-, Durchgangs-, Schlitz-, Magnet-, Pilz-, Schneid-, Rund-, Metallelemente, принадлежности со сменными пластинами или типа «Ballerina», фаску, фрезы с разной скоростью вращения, разных размеров (например, например, 2 мм, 3 мм, 5 мм, 10 мм, 60 мм, 20 мм, 50 мм), с разными углами (например, 45 градусов). Рассмотрим, как выглядят фрезы для фрезерования металла.

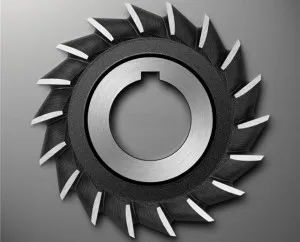

Дисковые

Самой главной отличительной особенностью дисковых фрез является то, что их диаметр обычно в несколько раз больше толщины. При производстве фрезы изготавливаются цельными, в качестве исходного материала используется специальная инструментальная сталь, которая предварительно закаляется и нормализуется.

Боковые фрезы делятся на два различных типа: Отрезные фрезы и пазовые фрезы. Первый тип более распространен и очень популярен среди пользователей. Если говорить о строении отрезных дисковых фрез, то важно знать, что они имеют наклонный зуб. Причем этот зуб обязательно закален — процесс его закалки обычно осуществляется перед заточкой. Кроме зуба, в конструкции обязательно присутствует паз и отверстия для винтов (которые располагаются непосредственно в теле диска). Если говорить о сферах применения оборудования, то фрезы с режущим диском диаметром 120 мм обычно используются для горячей резки на прокатных станах. Фрезы же с режущим диском характеризуются наличием прямого зуба, контур которого соответствует форме нарезаемой канавки.

Торцевые

При описании торцевых фрез следует отметить, что они чаще всего используются для предварительной обработки заготовки. В этом случае заготовки характеризуются достаточно высокой производительностью.

Такой результат становится возможным благодаря наличию двух специально разработанных режущих кромок — торцевой и боковой.

Цилиндрические

Как следует из названия, этот тип фрез имеет цилиндрическую форму, т.е. его высота больше диаметра. Расположение режущих кромок цилиндрических устройств довольно необычно — они расположены по спирали. В качестве материала традиционно используется инструментальная сталь (особенно рабочая часть). Заточка производится с помощью противовеса, а заготовка помещается на шпиндель. Эта часть обычно используется для отделочных операций

Угловые

Угловые фрезы имеют форму конической колонны с широким основанием и острием к хвостовику. Такие детали используются для снятия фасок и удаления заусенцев. Режущая кромка, которая является самой важной частью, находится сбоку.

Что касается типа сборки, то деталь может быть цельной или сборной.

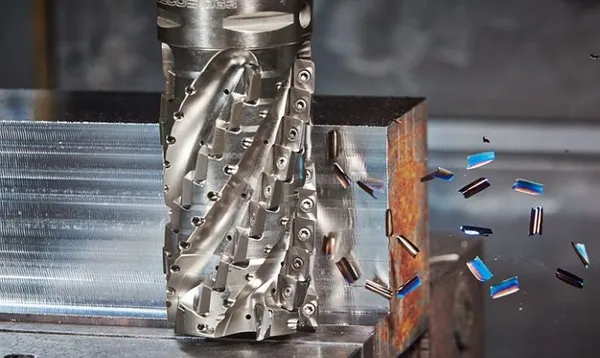

Концевые

Как и некоторые другие виды режущих инструментов, концевые части имеют цилиндрическую форму. В конструкцию детали также входит главная режущая плоскость. Конструктивно она является торцевой частью цилиндра и опирается на боковые грани, которые являются функциональными вспомогательными элементами. Торцевые участки, как правило, используются для выполнения процесса зачистки в углублениях и пазах. Следует отметить, что угол заточки торцевых тормозов важен для удаления стружки из зоны резания. В этом случае угол резания увеличивается с увеличением диаметра инструмента от 30 градусов.

Виды фрез

Каждый из этих инструментов используется только на определенном этапе процесса металлообработки, в зависимости от выполняемой работы.

Существует 2 варианта этого инструмента, с прямыми и косыми зубьями. Фрезы первого варианта используются для более простых задач, обычно в ограниченных (узких) областях.

Изделия с косыми зубьями более универсальны.

Однако, поскольку осевые усилия могут быть значительными, их применение ограничено углом режущей кромки (максимум 450). Поэтому в таких случаях используются двойные спиральные фрезы. Особенность их конструкции заключается в том, что режущие части во время работы «перекрывают» соединение полуинструментов.

Дисковые

- Прорезка пазов.

- Выборка металла на узком сегменте.

- Обрезка заготовок.

- Снятие фасок и для других целей.

Особенности — режущие кромки могут быть как с одной, так и с обеих сторон. Их размеры определяют специфику металлообработки — черновой (предварительная обработка) или чистовой (финишная обработка). Такие инструменты используются в достаточно сложных условиях, например, при повышенной вибрации и трудностях с удалением металлолома.

Разновидности:

- Прорезные.

- Отрезные.

- Пазовые.

- Для резания с двух или трех сторон.

Типы фрез по металлу

Обычно оператор фрезерного станка имеет полный набор инструментов для всех видов операций и многих задач, и сам хорошо знаком с работой этих инструментов. Однако для новичков важен краткий обзор.

Дисковые

Фреза представляет собой диск с зубьями. Режущие кромки бывают односторонними или двусторонними, в зависимости от назначения. Размер зубьев может меняться в процессе обработки металла (от черновой до чистовой). Твердосплавные инструменты используются в сложных условиях резания, когда очень трудно удалить обрезки из рабочей зоны. При использовании этого типа режущего инструмента:

- • для обрезки краев или распиловки;

- • для прорезки пазов;

- • для снятия фасок и пр.

Круглые фрезы, также бывают проходные, флейцевые и другие подвиды. Поговорим о некоторых из них, различающихся по способу изготовления.

Двусторонние

Зубья этих дисков оснащены двумя режущими кромками — классически на торцевой части, а также на прямой грани. Такая модификация более точная и производительная.

Трехсторонние

Еще опаснее то, что зубья теперь оснащены тремя режущими кромками, с каждой стороны — на кромках, на торцах и на вершине.

Пазовые

Здесь же на рабочую поверхность устанавливается только одна кромка. Инструмент подходит для не очень глубоких и точных пропилов в стали. Он может поставляться с различным количеством зубьев и глубиной врезания. Распространенное название этого типа фрез — «фрезы типа «ласточкин хвост». Почему? Потому что зона резания имеет форму вырезанного конуса, напоминающего крылья ласточки.

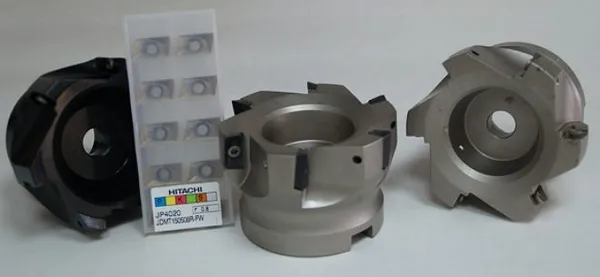

Торцевые

Из названия уже понятно, что такой инструмент работает своей боковой частью. Именно концы цилиндра (разной ширины) снабжены лезвиями, которые обрабатывают плоскость куска металла. Эта часть всегда перпендикулярна куску стали.

Очень часто к ним прилагаются съемные пластины, что приводит к экономии расходных материалов фрезерного станка. Это возможно благодаря тому, что общая конструкция очень устойчива. К преимуществам относятся:

- • Легкость работы с плоскими элементами, листами и ступенчатыми поверхностями.

- • Высокая скорость металлообработки.

- • Плавность процесса.

Цилиндрические фрезы по металлу – что это такое

Форма представляет собой цилиндр. Довольно громоздкий инструмент, который легко можно использовать для обработки поверхностей. Является основным инструментом как классических станков, так и станков с ЧПУ. Эта современная модификация позволяет увеличить скорость и производительность одного рабочего места и снизить риск ошибок из-за человеческого фактора.

Цилиндрические инструменты выпускаются с различной формой зуба.

Прямые

Они менее популярны и более универсальны, хотя используются редко. Они хороши и удобны в обращении, но для очень узкого рабочего профиля: инструмент должен быть параллелен головке, а область обработки должна быть легкодоступной и иметь плоскую поверхность. В общем, такие идеальные условия встречаются редко — только узкие поверхности.

Классификация фрез по некоторым характеристикам

Конечно, приведенные выше различия (по конфигурации, назначению) — не единственные способы различать инструменты. Настоящие фрезы имеют настолько широкий ассортимент, что разделить их на части не так-то просто. Какие еще есть основания для классификации.

Разное число заходов

- • Однозаходные.

- • Двухзаходные.

- • Четырехзаходные.

Но оборотов может быть любое количество.

Чем меньше оборотов, тем больше площадь, доступная для прокалывания. Особенность работы с таким инструментом заключается в том, что на заготовку воздействует только одна конкретная режущая кромка. Это очень положительно сказывается на производстве изделий с высокой скоростью вращения, так как позволяет беспрепятственно удалять отходы.

Это также важно при обработке мягких металлов и других материалов, таких как пластик или ПВХ, акрил. Они также используются для черновой и чистовой обработки, когда качество и точность не являются самыми важными факторами.

Многооборотные используются при обработке материалов с твердой и хрупкой структурой. Движение происходит плавно и без толчков, так как несколько зубьев одновременно касаются поверхности.

Тип удаления стружки

В этом случае все довольно просто: горка либо летит вверх, в этом направлении работают все фрезерные компании, либо вниз. Первый вариант более выгоден, если вы делаете паз или глухое отверстие, так как металл там не будет накапливаться. Но есть и недостаток — любые «выброшенные» части могут попасть обратно в рабочую зону и помешать качественному резу. Второй вариант предлагает меньше возможностей, но более рекомендован для определенных видов работ.

Как выбрать

- Определение с назначением фрезы. Например, для снятия фаски или сверления отверстий. Для каждого процесса есть свой инструмент.

- Существуют как одиночные оснастки, так и наборы. Соответственно приобретение набора будет стоить дороже.

- Тип работы. Это не менее важный фактор. Мастера определяют, для чего будет использоваться инструмент: для чистовой или предварительной обработки, создания канавок или обработки кромок и углов. В зависимости от этого выбирают угловой, фигурный, шпоночный или иной тип фреза.

- Во время приобретения фрезы необходимо убедиться, что рабочий инструмент сочетается с фрезерным оборудованием.

Принимая во внимание описанные выше характеристики, можно приобрести качественный инструмент, который отлично выполняет свою функцию, служит долго и обеспечивает хорошее качество деталей.

Правила хранения и эксплуатации

Важно не только выбрать правильный тип режущего инструмента для металлообработки, но и правильно его использовать. u

- Применять фрезу необходимо только лишь по назначению. Использование оснастки в неподходящих целях может привести к поломке оборудования, комплектующих и травме специалиста.

- Если фреза отправляется на хранение, то перед этим необходимо произвести чистку и смазку. Это позволит продлить срок службы инструмента.

- Категорически запрещено хранить оснастки в куче. Каждая фреза раскладывается отдельно.

- Если замечено, что фрез пришел в непригодность, то инструмент следует заменить. Дефектную оснастку запрещается использовать в работе. Это влечёт за собой поломку оборудования и травмирование мастера.

- Во время работы с фрезой рекомендуется применять средства индивидуальной защиты, перчатки и очки.