Изготавливая топливник, обычно применяют шамотный кирпич (в моей конструкции он имеет белый цвет), тогда как теплообменник или система каналов, состоящая из элементов, запасающих тепло, изготавливаются из красного кирпича. Использование шамотного кирпича обусловлено теми высокими температурами, которые формируются во время горения топлива.

Приготовление глиняного раствора для кладки печи

Для строительства печи потребуется около трех ведер раствора на 100 кирпичей. Важно, чтобы правильно приготовленный раствор и кирпич имели одинаковый состав, поскольку оба эти материала способны выдерживать нагрев до 900° С. Опытные печники могут определить качество глины на ощупь, что значительно упрощает процесс.

Раствор получается, когда в глиняную смесь добавляют песок в пропорциях 1:1 либо 1:2, что означает равное количество песка и гливы или дважды больше песка. Чем меньше глины в состав печной конструкции, тем выше качество конечного продукта.

Многие полагают, что крепость раствора можно увеличить, добавив такие ингредиенты, как поваренная соль или цемент. Тем не менее, раньше эти добавки не применялись, а печи служили более ста лет. При условии правильного выбора компонентов, добавки могут оказаться ненужными.

Какими характеристиками должна обладать смесь для изготовления печек?

На изображении показана схема, позволяющая определить готовность глиняного раствора.

Оптимальный раствор должен быть пластичным и иметь среднюю жирность. Жирный раствор во время высыхания теряет объем и может разрушиться. Нежирный же, напротив, будет слабым. Разные типы глин могут быть использованы для приготовления смеси нужной жирности, и в идеале они должны обойтись без добавления песка.

Иногда требуется смешать несколько видов глин, которые необходимо заготовить из различных источников. Сначала их перемешивают в сухом виде, а затем добавляют воду. В случае если глины окажутся слишком жирными, потребуется добавление песка, дозировка которого может варьироваться в пределах от 0.5 до 5 частей по объему. На практике наиболее часто встречается соотношение глины к песку 1:1 или 1:2. Объем воды обычно составляет около ¼ от общего объема глины. Если была выбрана жирная глина, то в нее следует ввести много песка, желательно с мелкими зернами и без нежелательных включений. Прежде всего, песок следует просеять через сито с размером ячеек 1,5х1,5 мм. Что касается тонких суглинков, их стоит отмочить, чтобы избавиться от лишнего песка.

Перед тем как готовить глиняный раствор, необходимо провести проверку качества глины.

Существует несколько методов проверки, и самый простой заключается в следующем: сформируйте из приготовленной смеси шарик и бросьте его на пол. Если изделие рассыпется, значит, в смеси содержится слишком много песка. Если шар потрескается, это также указывает на избыток песка. Если же на шаре не появится трещин, это свидетельствует о том, что раствор имеет среднюю или высокую жирность.

Правильная смесь

Выбор кладочной смеси — важная задача, особенно в сложных проектах, таких как возведение печи или камина. Неправильный выбор может обернуться как лишними затратами, так и угрозами для безопасности. Вот несколько ключевых критериев, которые помогают осуществить правильный выбор.

В первую очередь стоит обратить внимание на состав и характеристики смеси. Для кладки элементов печи, которые поддаются воздействию огня, таких как топка и дымоход, идеальными будут шамотные смеси. Они способны выдерживать высокие температуры до +1300°C, что критично для долговечности конструкции и безопасности.

Для работ с внешней отделкой или оштукатуриванием подойдут смеси на основе глины, например, глиняно-известковые. Они обеспечивают хорошее сцепление и нужную пластичность. Полностью глиняные смеси лучше всего использовать для построения корпуса печи и дымоходов, которые не подвергаются прямому воздействию пламени.

Если работа проводится в помещениях с повышенной влажностью, например, в бане, стоит помнить, что не все смеси могут продержаться в таких условиях. Некоторые из них теряют свои характеристики при постоянном воздействии воды и пара.

Безопасность — это еще один важный аспект. Убедитесь, что в составе смеси отсутствуют токсичные или вредные компоненты, что особенно критично для помещений, где люди проводят много времени.

И, наконец, обратите внимание на расход смеси. Этот показатель показывает, сколько материала потребуется в зависимости от запланированного объема работ и толщины кладочного шва. Меньший расход означает экономию в проекте.

Как точно рассчитать необходимое количество кладочной смеси для вашей печи

Расчет количества кладочной смеси является ключевым этапом в подготовке к строительству печи, который поможет избежать ненужных расходов и дополнительных поездок в магазины в самый неподходящий момент. Для этого подойдут простые математические операции и логическое мышление.

Первым делом ознакомьтесь с упаковкой кладочной смеси: производители обычно указывают расход в количестве кирпичей на килограмм смеси или на целую упаковку. Это станет вашим исходным параметром (А). Затем подсчитайте общее количество кирпичей, необходимых для вашего проекта (B). Не забудьте включить коэффициент погрешности (С), который обычно составляет около 1,2 для учета возможных потерь или ошибок в расчетах.

К примеру, предположим, вы выбрали смесь с расходом 90 кирпичей на 20 кг упаковки и планируете использовать 800 кирпичей для строительства печи. Расчет можно представить так: B/A*C. То есть 800 кирпичей делим на 90 кирпичей на упаковку и умножаем на коэффициент 1,2. В итоге получается около 10,6 упаковок. Округляя, получаем 11 упаковок смеси.

Такой подход минимизирует риск погрешности в определении необходимого количества смеси, а также помогает избежать лишних трат и нервных ситуаций во время строительства.

Виды растворов

Печи состоят из различных элементов, каждый из которых подвержен уникальным условиям эксплуатации. Например, фундамент печи испытывает значительные механические нагрузки, а в зимнее время его температура может снижаться до нуля. В то же время топка печи может нагреваться до 1200°C, а дымоход подвергается охлаждению за счет уличного воздуха. Обычные цементные растворы не выдерживают таких резких перепадов температур и нагрузок, поэтому необходимо использовать специально разработанные смеси.

Cмесь кладочная для печей и каминов

Cмесь кладочная огнеупорная

Растворы, используемые для печной кладки, делятся на несколько типов:

- Жаростойкий — сохраняет свою структуру и не теряет несущую способность, выдерживая сильный нагрев до 1200°C. При охлаждении структура не меняется и, как правило, не образуются трещины на поверхности.

- Жаропрочный — хорошо справляется с динамическими нагрузками при нагреве. Хотя его способность деформироваться из-за воздействия тепла ниже, чем у жаростойкого раствора (выдерживает до 1000-1100°C).

- Огнеупорный — совмещает свойства жаростойкого и жаропрочного растворов, позволяя переживать высокие температуры и воздействия угарного газа, проходящего через дымоход.

Для печной кладки в первую очередь подойдут жаростойкие и огнеупорные растворы, которые обеспечивают прочность конструкции и позволяют выдерживать высокие температуры.

Приготовление раствора

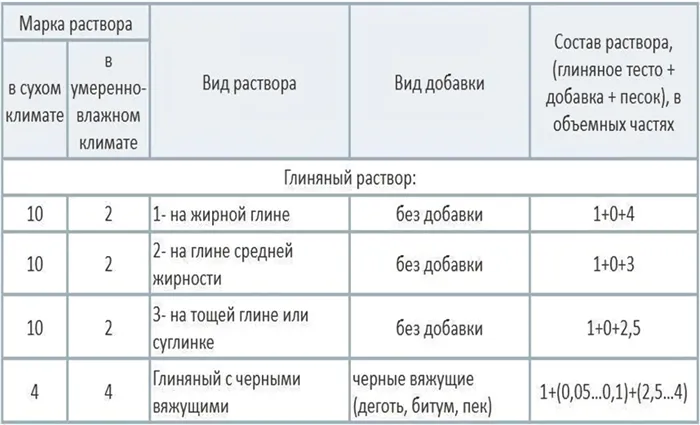

При приготовлении глиняного раствора для кладки печи следуют следующим пропорциям:

- На 1 часть глины добавляют от 2 до 5 частей песка.

- Количество воды в отношении к глине должно составлять в среднем 1:4.

- Для улучшения прочности можно добавить поваренную соль или цемент — например, на 10 кг глины потребуется 150 граммов соли или 1 килограмм цемента.

Изображение иллюстрирует процесс приготовления глиняного раствора.

Конкретные пропорции зависят от уровня жирности используемой глины. Изучив этот показатель, можно точно определить компактное соотношение компонентов. В идеале, при грамотном выборе, добавления соли и цемента не потребуется: раствор получится достаточно прочным.

Оштукатуривание печи

Наиболее распространенным и относительно простым способом декоративной отделки является оштукатуривание.

Однако у этого метода есть недостатки – он требует постоянного ухода за штукатуркой. Оштукатуренная печь нуждается в регулярном белении, так как штукатурка может легко трескаться и осыпаться. Наиболее нагреваемые участки обычно меняют окраску и желтеют уже спустя несколько недель после начала эксплуатации.

Важно! Оштукатуривание следует проводить только после полного высыхания печи.

Перед началом оштукатуривания необходимо удалить с лицевой поверхности печи излишки глины. Неровности кирпичной кладки следует зашлифовать с помощью сухого кирпича. Швы нужно очистить и углубить на глубину не менее 5-10 мм. После этого поверхность печи обтягивается и укрепляется с помощью пластичной металлической (нержавеющей) сетки или тонкой ячеистой стекловаты. Это предотвратит растрескивание слоя штукатурки при воздействии высоких температур. Сетку или стеклоткань фиксируют мелкими саморезами длиной не более 40 мм, которые можно закрепить как в кирпичах, так и в швах кладки.

В процессе кладки можно также добиться прочного соединения штукатурки с печью, закладывая концы проволоки в горизонтальные швы. Это обеспечит надежную привязку штукатурки к стенкам печи.

Первый слой штукатурки, который должен составлять толщину 2-3 мм, наносят на влажную и горячую поверхность печи. Как только первый слой схватится, необходимо сразу же покрыть его более густым раствором для второго слоя, а затем продолжать накладывать третий, четвертый и так далее слои, пока их общая толщина не достигнет 7-10 мм. Последний слой нужно тщательно разровнять. Как только раствор немного схватится, его затирают круговыми движениями по часовой стрелке с использованием деревянного терка или шерстяной варежки, предварительно смоченной в жидком растворе.

Растворы для оштукатуривания

Для оштукатуривания печи используют различные составы:

- Глиняно-песчаный раствор, который использовался для кладки массива печи;

- Глиняно-песчаный раствор с добавлением известкового теста в пропорции 1:10;

- Состав из 1 части глины, 1 части известкового теста, 2 частей песка и 0.1 части негорючего волокнистого вещества (асбест, базальт и тому подобные волокна);

- Смесь из 1 части глины, 1 части цемента, 2 частей песка и 0.1 части асбеста;

- Раствор из 0.6 частей гипса, 2 частей известкового теста, 1 части песка и 0.2 частей асбеста (или другого волокнистого материала);

- Состав из 1 части глины, 1 части известкового теста и 4 частей песка.

Мелкий асбест используется в качестве армирующего компонента, придающего штукатурке эластичность. Асбестовые картонные листы сначала замачивают в воде, после чего они становятся рыхлыми. Затем их измельчают и перемешивают в пасту, которая добавляется в раствор штукатурки. Аналогично можно поступать и с другими термоматериалами, такими как вермикулит, базальт и силикаты кальция.

Заменить штукатурку можно путем шлифовки (затирки) кирпичной поверхности. Этот метод более прочен, экономичен и эстетически привлекательнее. Для этого необходимо заполнять неровности на поверхности печи тонким глиняно-песчаным раствором с использованием тряпки, а затем шлифовать поверхность с помощью куска сухого кирпича. В таком случае выступающие неровности будут сглажены, а все впадины и швы заполнятся раствором и станут незаметными. Завершив процесс, печь можно побелить или покрасить клеевой краской.

Готовый печной раствор

В современном строительстве печники часто используют специализированные сухие кладочные смеси, изготовленные промышленным способом. При этом также применяются мертели, пасты, мастики, термостойкие силиконы и готовые пастообразные суспензии. С помощью этих материалов можно добиться толщины швов в топливнике от 1 до 3 мм. Однако стоит помнить, что эти пасты и сухие смеси быстро теряют свои свойства на открытом воздухе, поэтому их следует открывать и замешивать непосредственно перед укладкой кирпичей.

Готовые штукатурные смеси для печей и каминов расфасованы в мешки и соответствуют всем требованиям по пластичности, армированию и термоустойчивости. Для оштукатуривания одной печи площадью до 8 кв. м обычно хватает двух мешков по 25 кг.

Для облицовки печей плиткой и керамогранитом используются специальные пасты. Важно учитывать, что многие из них предназначены исключительно для использования в помещениях с стабильной положительной температурой. При замораживании и падении температуры ниже нуля, такие пасты теряют свои клеящие свойства, что в дальнейшем может привести к трещинам в облицовке.

Термические герметики, клеи и силиконы применяются для герметизации швов между металлическими изделиями, например, в местах примыкания дымохода к крыше или для герметизации швов в духовых и коптильных шкафах.

Несомненно, проще, надежнее и экономичнее использовать готовую смесь, чем доверяться старинным рецептам. Однако каждый должен уметь готовить печной раствор своими руками, ведь подобные навыки могут пригодиться в будущем.

Колосниковая или подовая печь?

В далеком прошлом все печи были подовыми. В ходе эволюции человек усовершенствовал конструкции печей, добавив в них колосники для сжигания различных видов топлива. В настоящее время ведутся активные споры о том, какую печь выбрать — колосниковую или подовую.

В колосниковых топках дрова укладываются на колосник (специальную решетку). Колосник служит дном топки, а первичный воздух подается через него для горения топлива.

В подовой печи дрова располагаются на поде, представляющим собой глухой пол топливника. В этом случае первичный воздух подается через дверцу топливника.

Среди преимуществ именно подовой топки по сравнению с колосниковой, при использовании дров в качестве топлива, можно выделить:

- Отсутствие холодного ядра (воздуховод под колосником) способствует более равномерному прогреванию всего массива печи.

- Дрова сгорают почти полностью, что повышает КПД и обеспечивает получение большего количества тепла.

- Образуется меньше сажи и золы.

- Нижние части печи нагреваются не только от пламени, но и от тлеющих углей.

- Снижен уровень конденсата в дымоходе, что предотвращаетте возникновение дегтя. Также отсутствует поступление в трубу несгоревших частиц топлива.

- Горение происходит сверху вниз, что обеспечивает медленное и равномерное сгорание: горит лишь верхний слой, в отличие от колосникового горения, где сгорает вся масса дров.

Проектирование в 3D

Перед началом работ я создал полную 3D модель печи в программе для трехмерного моделирования. Я использую FreeCAD, однако подойдет любая другая аналогичная программа. Это позволило мне наглядно оценить объем предстоящих работ, изучить нюансы кладки, представить трудоемкость отдельных операций и визуализировать ожидаемый результат. Сам процесс трехмерного проектирования также принес мне удовольствие.

Что касается сроков, на создание модели печи у меня ушло четыре-пять вечеров, работая по полтора-два часа в среднем. Это с учетом того, что я осваивал технологию виртуальной кладки. Уверен, во второй раз справлюсь быстрее. На реальную работу я потратил в десять раз больше времени. Таким образом, очевидны преимущества трехмерного моделирования и проектирования.

Если у вас нет возможности реализовать задумку на практике, можно создать её в виртуальном пространстве. Для мозга не имеет значения, работает он с образом или его физической реализацией. Удовольствие (эндорфины), которые мы получаем, при этом будут практически одинаковыми.