Сварочные перчатки должны надежно защищать руки от нагрева и истирания, но в то же время не сдавливать кисти и обеспечивать чувствительность кончиков пальцев. Сварочные перчатки российской компании «КЕДР» в высшей степени отвечают этим требованиям. Они долговечны и удобны.

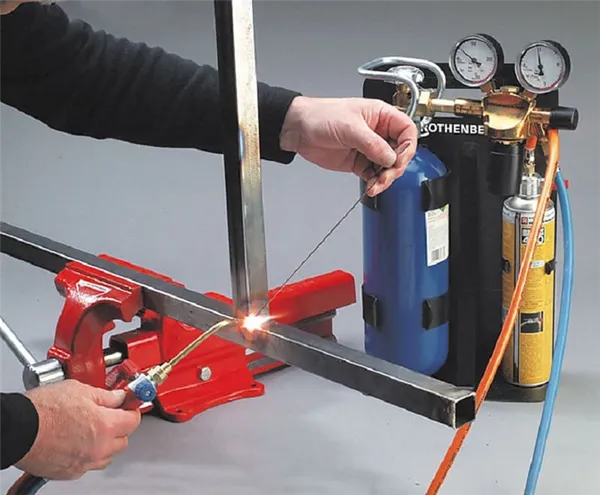

Ацетиленовая сварка: особенности и технология

Помните, как в детстве мы собирали куски твердого сплава на стройках или за гаражами, наполняли находки пластиковыми бутылками с водой и играли в разваливающийся мяч? Это было веселое и опасное детство. Сегодня мы взрослые и знаем, что такие вещи следует использовать только по назначению и с соблюдением всех мер предосторожности.

Вспомните уроки химии: ацетилен — это бесцветный, легковоспламеняющийся газ с сильным запахом. Ненасыщенный углерод из класса алкинов с формулой C2Н2. Вещество взрывоопасно и может самовоспламеняться при определенных условиях. При горении пламя достигает температуры 3150 °C. Этого достаточно для воспламенения даже очень горючих газов. Этого достаточно для разжижения даже тугоплавких металлов. Поэтому газ ацетилен идеально подходит для сварки и резки металлических конструкций.

Ацетиленовая сварка

Сначала небольшой экскурс в историю. Патент на кислородно-ацетиленовую сварочную горелку датируется 1903 г. Интересно, что ее конструкция практически не изменилась в наше время. Промышленность начала использовать ацетиленовую сварку в 1906 году, когда появились достаточно надежные ацетиленовые генераторы. В то время дуговая сварка уже была известна для соединения металлов, но ацетиленовая сварка прижилась и активно используется до сих пор.

В прошлом сварщикам приходилось самим изготавливать ацетилен. Карбид кальция засыпали в бак генератора, наполненный водой. В результате реакции образовывался газ, который по шлангу подавался в горелку. Кислород в качестве катализатора также подавался из отдельного баллона. Процесс обработки занимал много времени, но оставшийся карбид можно было использовать повторно. Сегодня все стало проще. Достаточно купить баллон, уже заполненный газом ацетиленом.

Ацетилен для сварки ответственных трубопроводов

Он используется для сварки неповоротных трубных соединений труб из углеродистой и низколегированной стали диаметром 150 мм или менее и толщиной стенки 8 мм или менее. Газовая сварка труб 12Х2М1, 12Х2МФСР и 12Х2МФБ не допускается.

Для трубопроводов, на которые распространяются предписания Госгортехнадзора, газовая сварка допускается только в исключительных случаях. Ацетилен можно получать только из газовых баллонов для паяльной станции. Ацетилен из газогенератора можно использовать только после тщательной проверки качества газа на пробных соединениях.

Выбор параметров режима

Тип пламени. Пламя горелки должно быть нормальным, с соотношением кислорода и ацетилена в газовой смеси 1-1,2. При сварке соединений труб из легированной стали следует тщательно следить за состоянием пламени и избегать избытка ацетилена.

Интенсивность пламени для низкоуглеродистых и низколегированных сталей выбирается из расчета 100-130 дм3/ч на 1 мм толщины стенки трубы при левостороннем методе и 130-150 дм3/ч при правостороннем методе сварки. Мощность пламени регулируется наконечниками горелки, которые выбираются в зависимости от толщины свариваемой трубы.

Сварочная проволока выбирается в зависимости от качества стали свариваемых труб (см. статью Сварочные материалы). Диаметр проволоки определяется толщиной стенки трубы и методом сварки.

Ориентировочные режимы

Дополнительный диаметр, мм, для процесса

Расход ацетилена, дм3/ч, для данного процесса

Сварка производится участками длиной 10-15 мм. Сначала свариваются кромки (без присадочного металла), затем наносится первый корневой проход. Затем переходят к следующей секции.

При толщине стенки до 4 мм сварка производится в один слой, при большей толщине стенки — в два слоя. Второй слой наносится по всей окружности полевого шва после сварки корня.

Перед сваркой и сшиванием стык необходимо нагреть горелкой для выравнивания температуры металла. Это также необходимо после вынужденного прерывания сварки.

При сварке первого слоя все заклепочные швы должны быть тщательно проплавлены. Как только шов наложен, немедленно приступают к сварке в диаметрально противоположном направлении.

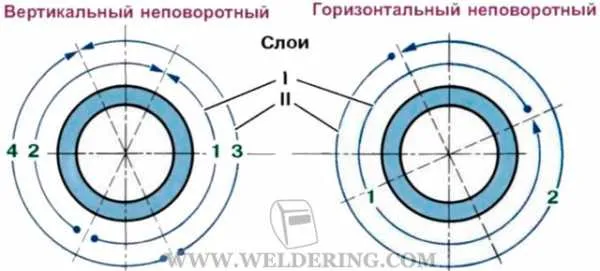

Вертикальные неповоротные швы свариваются снизу вверх.

Горизонтальные швы свариваются в соответствии с правилом смещения «замка».

При сварке одного шва нельзя прерывать работу до заполнения всего шва. Во время вынужденных пауз и по окончании процесса сварки пламя медленно и постепенно отводят от расплавленного металла, иначе в металле шва могут образоваться пустоты и поры.

При сварке соединений из низколегированной стали в трубах не должно быть сквозняка. Концы труб должны быть закрыты уплотнительными заглушками.

Технология сварки элементов трубопроводов

Для монтажа трубопроводов различного назначения могут использоваться следующие сварочные процессы: Ручная дуговая сварка, ручная газовая сварка, полуавтоматическая сварка в углекислом газе.Ручная дуговая сварка может быть использована для монтажа трубопроводов любого типа и диаметра, как на открытом воздухе, так и в помещении. Ручная сварка может успешно применяться как для вращающихся, так и для невращающихся соединений трубопроводов.Газовая сварка проста и недорога с точки зрения используемого оборудования и материалов и не требует специальных источников энергии. Источником тепла при газовой сварке является высокотемпературное пламя, образующееся в результате сгорания газов в потоке кислорода. Пламя расплавляет кромки соединяемых деталей и конец присадочной проволоки, вводимой в зону сварки. Во избежание прожога металла ответственные соединения следует выполнять только однопроходной сваркой, поэтому газовая сварка труб с толщиной стенки более 5 мм не рекомендуется. Диаметр труб для газовых сетей не должен превышать 57 мм, а для сетей отопления, водоснабжения и технологических сетей — 100 мм. При работе на открытом воздухе используют специальные палатки или тенты для защиты защитного газа от уноса ветром и воздушными потоками. Полуавтоматическая сварка рекомендуется для соединения труб диаметром до 300 мм и толщиной стенки до 6 мм. Рекомендуется сварка поворотных соединений, сварка неповоротных соединений затруднена. Сваркой элементов трубопроводов обычно достигаются прочные и герметичные сварные соединения, соответствующие типу и условиям эксплуатации данного трубопровода; работы по сварке элементов трубопроводов могут выполняться на любой стадии строительства при температуре окружающей среды д о-30 °C при ручной и полуавтоматической сварке. Газосварочные работы должны проводиться при температуре окружающей среды о т-25°C до +40°C с использованием ацетилена, полученного в генераторах, и при температуре о т-30°C до +40°C с использованием растворенного ацетилена. При отсутствии в проектной документации указаний по выбору электродов для ручной дуговой сварки их назначают в зависимости от вида свариваемой стали по настоящему расчету,

Проволока для сварки алюминия и его сплавов, меди и ее сплавов

Прочность металла шва не должна быть ниже прочности основного материала. Диаметр электродов зависит от толщины стенки трубы. При ручной газовой сварке в качестве горючего газа используется ацетилен, поставляемый в баллонах (растворенный ацетилен) или получаемый из карбида кальция путем растворения его в воде в специальных передвижных генераторах непосредственно на рабочем месте. Ацетилен по ГОСТ 5457-75* поставляется в белых лакированных стальных баллонах. При нормальных условиях в 40-литровом баллоне содержится 5,0-5,5 м3 ацетилена под давлением 1,9 МПа (19 кгс/см2). Карбид кальция по ГОСТ 1460-81 выпускается двух марок (1-го и 2-го сорта) и поставляется в герметически закрытых стальных барабанах массой 50-130 кг. Количество ацетилена л (выход ацетилена), образующегося при разложении 1 кг карбида кальция, зависит от размера зерен, качества и температуры воды. Для разложения 1 кг карбида кальция требуется от 5 до 20 литров воды. Использование ацетилена в баллонах вместо ацетилена в генераторах повышает производительность труда сварщика на 20% и снижает потери ацетилена на 15-20%, повышает гибкость и эффективность сварочного поста, улучшает культуру труда. Для газовой сварки используется технический кислород по ГОСТ 5583-78* высшего, 1-го или 2-го сорта, поставляемый в стальных баллонах, окрашенных в синий цвет. Полный баллон емкостью 40 л при давлении 15 МПа (150 кгс/см2) содержит при нормальных условиях 6 м3 кислорода; оптимальный расход ацетилена для газовой сварки низкоуглеродистых сталей составляет 100-150 дм3 на 1 мм толщины свариваемого металла. Отношение расхода кислорода к расходу ацетилена при сварке составляет 1,0-1,2. В качестве приадованного материала для газовой сварки используется сварочная проволока ГОСТ 2246-70*. Для полуавтоматической сварки на сварочной проволоке с углекислым газом качества Св-08ГС или Св-0812С по ГОСТ 2246-70* диаметром 1,0-1,6 мм и углекислым газом 1 или 2 степени по ГОСТ 8050-76*. Допускается применение пищевой углекислоты с чистотой не менее 98,5% путем высушивания ее в силикагелевых или глиноземных сушилках при подаче в зону сварки.Углекислота поставляется потребителям в жидком состоянии в стальных баллонах.

Стандартный 40-литровый баллон содержит 25 кг жидкой углекислоты под давлением 7-8 МПа (70-80 кгс/см2), что при испарении дает 12,5 м3 газа. Количество углекислого газа при сварке составляет 6-10 л/мин в зависимости от режима работы. В помещениях, где ведется газовая сварка, предусматривается общеобменная вентиляция, рассчитанная на 2500-3000 м3 воздуха, а в помещениях небольшого объема — 4000-5000 м3 воздуха на 1 м3 сгоревшего ацетилена. При проведении временных газосварочных работ допускается установка переносных ацетиленовых генераторов непосредственно в помещениях объемом не менее 300 м3 при условии хорошей естественной вентиляции. Для сбора карбидного шлама, образующегося при работе генератора, вне зон сварки должны быть устроены специальные приямки или шламовые емкости. Для хранения карбида кальция должны использоваться отдельные сухие, вентилируемые помещения с легкой крышей. Стандартная технология сварки трубопроводов в условиях монтажа состоит из трех этапов, включающих подготовку и сборку стыков под сварку, сварку, очистку и контроль качества сварных соединений. Подготовка площадки к сварке состоит из очистки строительных конструкций, оборудования, мусора, горючих и легковоспламеняющихся материалов, защиты горючих конструкций от брызг расплавленного металла и установки необходимых средств пожаротушения. При сварке небольших трубопроводов баллоны следует размещать под навесом или брезентом при работе на открытом воздухе в летнее время для защиты их от нагрева солнечными лучами. Кислородные баллоны с давлением менее 0,05 МПа (0,5 кгс/см2) и ацетиленовые баллоны с давлением менее 0,05? 0,1; 0,

2; 0,3 МПа (0,5; 1,0; 2,0; 3,0 кгс/см2) при температуре окружающей среды и соответственно 0; 0-15; 15-25; 25 и выше °С. Длина труб для подвода газа выбирается в пределах 5-20 м, при длине свыше 20 м значительно увеличиваются потери давления газа в трубе. Если длина трубы недостаточна, применяют латунные (для кислорода) и стальные (для ацетилена) ниппели с наружными канавками и затягивают их винтовыми хомутами. Для газовой сварки используйте резиновые шланги по ГОСТ 9356-75* с внутренним диаметром 9-12 мм для горелок с нормальной мощностью и 6 или 16 мм для горелок с низкой или высокой мощностью соответственно. Красные шланги типа I используются для подачи ацетилена, а синие шланги типа III — для подачи кислорода. Ацетиленовые генераторы должны быть установлены на расстоянии не менее 10 м от места сварки. В условиях строительной площадки в основном используются передвижные однополюсные генераторы типа АНВ-1, 25-7, АСМ-1, 25-3, АСП-1, 25-7 и др. Технические характеристики генератора АСП-1,25-7 следующие:Производительность, м3/ч ……… 1,25Рабочее давление, МПа ……… 0,01-0,07Разовая нагрузка карбида кальция, кг …. …. 3,5Время работы без подзарядки, ч……. 0,7-0,8Габариты, мм ……… 420X380X960Масса, кг …………. 20,2Чтобы избежать взрыва ацетилена, который может накапливаться в баллоне с карбидом кальция, баллон открывается латунным инструментом, что исключает образование искр. Для разложения карбида кальция в генераторах используется обычная водопроводная вода. Редукционные клапаны (по ГОСТ 6268-78*) для снижения давления газа, отбираемого из баллона, подбираются в зависимости от давления газа на входе, рабочего давления, необходимого для процесса сварки, пропускной способности и перепада давления. Цвет редукторов соответствует цвету газовых баллонов. Впускные гайки для подключения редукторов давления к газовым баллонам имеют левую резьбу для ацетиленовых баллонов и правую резьбу для кислородных баллонов. Для получения сварочного пламени необходимой мощности используются инжекционные горелки малой и средней мощности Г-2-02, Г-3-02 по ГОСТ 1077-79Е с комплектом сопел. Пост полуавтоматической сварки в углекислом газе состоит из сварочного полуавтомата со шкафом управления и механизмом подачи, источника питания сварочной дуги, баллона с углекислым газом, газового нагревателя и редуктора давления для снижения давления газа. В качестве источника питания используются сварочные выпрямители с жесткой внешней характеристикой,

Газы для сварки

При выборе места для размещения сварочного полуавтомата исходят из того, что баллон с углекислым газом должен находиться на расстоянии 5-20 м от места сварки, длина кабеля управления от шкафа до подающего механизма не превышает 15 м, а длина сварочной горелки составляет 0,8-2,5 м. Для подачи углекислого газа из баллона к подающему механизму используются резиновые шланги по ГОСТ 9356-75* (тип III). После пламенной резки кромки обрабатывают для удаления заусенцев и сглаживания поверхности реза. Деформация поверхности среза относительно оси трубы не должна превышать 1 мм. Выравнивание концов труб производится с помощью инструментов, предотвращающих появление трещин, перегибов и других повреждений. Запрещается удары по трубам и их правка без предварительного нагрева при температуре окружающей среды ниж е-5 °C. Перед монтажом внутренние полости труб должны быть очищены от снега, льда, земли, мусора и т.д. Края и концы труб должны быть очищены на ширину не менее 10 мм с помощью стальных щеток или чистящих средств. В случае сильного налета ржавчины, соли или краски концы труб следует быстро нагреть газовым пламенем, а затем механически соскоблить. Трубы должны быть собраны под сварку с использованием трубовыпрямителей и других приспособлений, обеспечивающих выравнивание труб и концов. Смещение концов труб допускается не более чем на 0,1 S, где S — минимальная толщина стенки свариваемых труб. Стыки труб, соединяемые при ручной и полуавтоматической сварке, должны быть закреплены хомутом, симметрично расположенным в разных точках окружности. Для соединения труб диаметром до 100 мм выполняют 2 или 3 сварных шва. Длина каждого шва составляет 30-40 мм для поворотных трубных соединений и 50-60 мм для неповоротных трубных соединений. Высота сварного шва должна составлять 40-50 % толщины стенки трубы. Газосварные соединения труб должны быть закреплены 2-3 скобами, равномерно расположенными по окружности. Длина скобы должна составлять 8-12 мм, а высота — 2/3 толщины стенки трубы. Сварочные муфты размещают на расстоянии не менее 100 мм от кольцевых швов. Зазор между торцом клина и боковой поверхностью трубы не должен превышать 1 мм. Не допускается вставлять шпильку в отверстие трубы. Свободные концы трубы во время монтажа должны быть закрыты заглушками.

Ручная дуговая сварка конических соединений труб с толщиной стенки до 6 мм должна выполняться не менее чем в два слоя, а при толщине стенки более 6 мм — в три и более слоев. Каждый слой многослойного сварного шва должен быть тщательно очищен от шлака и брызг металла. Во избежание образования шлака на концах труб каждый слой сварки должен быть плоским или слегка изогнутым в поперечном сечении и иметь плавный переход к концам труб. Если в одном из слоев возникают дефекты (трещины, поры, шлаковые включения и т.д.), дефектный участок необходимо удалить и заварить заново. При трехслойной сварке высота первого слоя должна составлять 15-20, а общая высота первого и второго слоев — 60-75% от толщины стенки трубы. Начало и конец каждого слоя должны быть смещены друг относительно друга на 15-20 мм. Последовательность выполнения швов или отдельных слоев зависит от диаметра сварочных электродов и диаметра трубы, толщины стенки, качества стали, положения шва в пространстве (горизонтальное или вертикальное) и возможности поворота шва вокруг оси во время сварки (вращающиеся или невращающиеся швы). В зависимости от условий доступа сварка может выполняться одним сварщиком или двумя сварщиками одновременно. Соединения диаметром до 100 мм предпочтительно сваривать одним сварщиком. Выбор метода сварки зависит от положения соединения в пространстве. Левосторонний метод используется для вертикальных неповоротных соединений, правосторонний — для горизонтальных. Сварку ведут нормальным восстановительным пламенем при соотношении кислорода и ацетилена 1-1,2.Чтобы избежать насыщения шва кислородом и азотом воздуха, конец сварочной проволоки должен все время находиться в ванне жидкого металла.Мощность пламени (расход ацетилена) 100-130 при сварке низкоуглеродистых сталей устанавливается для левого способа сварки, а для правого — 120-150 л/ч на 1 мм толщины свариваемых труб. Для уменьшения возможности появления трещин, пор и усадочных раковин в процессе сварки шва шов выполняют непрерывным. При вынужденном перерыве и в конце сварки пламя горелки отводят от расплава постепенно. Выполняют газовую сварку стыков труб при температуре окружающей среды д о-20 °С, без подогрева. При температуре ниж е-20 °С подогревать стык и прилегающую зону шириной 200-250 мм до температуры 150-200 °С непосредственно перед сваркой, защищая при этом шов от ветра и сквозняков.

Для уменьшения скорости охлаждения (не более 10 °C за 1 минуту) при температуре окружающей среды ниже нуля шов после сварки покрывают асбестовой тканью. Соединения из кипящих сталей и полутвердых сталей не рекомендуется сваривать при температуре ниж е-20 °C. Перед сваркой подогрейте стыки пламенем горелки; полуавтоматическая сварка в углекислом газе должна выполняться постоянным током обратной полярности. Техника сварки и наложение швов (слоев) такие же, как и при ручной дуговой сварке. Вертикальные швы можно сваривать сверху вниз или снизу вверх в зависимости от расстояния между швами. Отсутствие шлаковой корки при полуавтоматической сварке в углекислом газе исключает необходимость послойной зачистки шва; технология сварки переходов, изгибов, сухожилий и других фасонных участков аналогична технологии сварки прямых участков. Качество сварных соединений трубопровода оценивается методами внешнего осмотра, измерений, механических испытаний и неразрушающего контроля. Внешнему осмотру и измерениям подвергается 100 % выполненных сварных соединений. Высота усиления сварного шва должна составлять 1-3 мм, но не более 40 % толщины стенки трубы. Ширина сварных швов должна перекрывать наружные кромки на 1-2 мм и иметь плавный переход к основному материалу. Контроль качества стыков трубопроводов (в том числе газопроводов) физическими неразрушающими методами внутри зданий и помещений не проводится, за исключением газопроводов диаметром более 50 мм, проложенных в технических коридорах и подвалах, которые подлежат 100 %-ному контролю. Технологические трубопроводы должны испытываться в соответствии с требованиями проектной документации, при этом прочность и плотность трубопроводов должны проверяться в соответствии с методом, установленным для данного типа трубопровода. Любые недостатки, обнаруженные в ходе испытаний, должны быть устранены только после снижения испытательного давления до атмосферного. Испытаниям на механическую прочность подвергается следующее количество сварных соединений газопроводов, независимо от давления и места расположения: 2 % для газопровода диаметром до 50 мм, 0,5 %, но не менее 2 стыков, для газопровода диаметром 75 мм, не менее одного стыка для газопровода диаметром 75 мм. Сварные соединения, выполненные сварщиком в течение календарного месяца, должны быть подвергнуты механическому испытанию.

Алюминиевая сварочная проволока и проволока из алюминиевых сплавов изготавливается в соответствии с ГОСТ №7871-75. Для работы с алюминием рекомендуются Св-АК-5, Св-А1 и Св-АМц. Состав проволоки должен быть аналогичен составу детали.

Медь и медные сплавы можно сваривать проволокой, изготовленной по ГОСТу № 16130-90. Рекомендуется использовать проволоку качества М1 или МСр1. Также можно использовать сварочную проволоку типов М1р и М3р.

Для обработки других цветных металлов (например, бронзы или латуни) используйте проволоку того же состава, что и сама заготовка. В этом случае качество проволоки не так важно.

При атмосферном давлении и температуре кислород представляет собой газ без запаха и цвета, который немного тяжелее воздуха. При атмосферном давлении и температуре 20 гр, масса 1 м3 кислорода составляет 1,33 кг. Горение горючих газов и паров легковоспламеняющихся жидкостей в чистом кислороде происходит очень интенсивно с высокой скоростью и высокой температурой в зоне горения. Для получения высокотемпературного сварочного пламени, необходимого для быстрого расплавления металла в точке сварки, горючий газ или пары горючей жидкости сжигаются в смеси с чистым кислородом.

При контакте сжатого кислородного газа с маслом или жиром он может самопроизвольно воспламениться, что приведет к пожару. Поэтому при обращении с кислородными баллонами и кислородным оборудованием необходимо соблюдать осторожность, чтобы на них не попало ни малейшего следа масла или жира. Смесь кислорода с легковоспламеняющимися жидкостями взрывается при определенном соотношении кислорода и легковоспламеняющихся веществ.

Технический кислород получают из атмосферного воздуха, который обрабатывается, очищается от углекислого газа и обезвоживается на воздухоразделительных установках.

Жидкий кислород хранится и транспортируется в специальных контейнерах с хорошей теплоизоляцией. Существует три вида технического кислорода, производимого для сварки:

высший, со степенью чистоты не менее 99,5 %.

1. степень чистоты 99,2

Газы заменители ацетилена

2. степень чистоты 98,5 % по объему.

Остальные 0,5-0,1 % составляют азот и аргон.

Ацетилен

Ацетилен, представляющий собой соединение кислорода и водорода, является наиболее часто используемым горючим газом для газовой сварки. При нормальной температуре и давлении ацетилен находится в газообразном состоянии.

Ацетилен — это бесцветный газ. Он содержит примеси, такие как сероводород и аммиак.

Ацетилен является взрывоопасным газом. Чистый ацетилен может взорваться при избыточном давлении более 1,5 кгс/см2, если его быстро нагреть до 4 50-500 C. Смесь ацетилена и воздуха может взорваться при атмосферном давлении, если смесь содержит от 2,2 до 93% ацетилена по объему. Ацетилен для промышленных целей получают при разложении жидкого топлива электродуговым разрядом и при разложении карбида кальция водой.

Горючие газы для сварки и резки

| Горючие газы | Температура пламени при сгорании в кислороде, 0С | Коэффициент замены ацетилена |

| Ацетилен | 3150 | 1,05 |

| Водород | 2400-2600 | 5,2 |

| Метан | 2400-2500 | 1,6 |

| Пропан | 2700-2800 | 0,6 |

| Пары керосина | 2400-2450 | 1-1,3 |

Проволока для сварки алюминия и его сплавов, меди и ее сплавов

Прочность металла шва не должна быть ниже прочности основного материала. Диаметр электродов зависит от толщины стенки трубы. При ручной газовой сварке в качестве горючего газа используется ацетилен, поставляемый в баллонах (растворенный ацетилен) или получаемый из карбида кальция путем растворения его в воде в специальных передвижных генераторах непосредственно на рабочем месте. Ацетилен по ГОСТ 5457-75* поставляется в белых лакированных стальных баллонах. При нормальных условиях в 40-литровом баллоне содержится 5,0-5,5 м3 ацетилена под давлением 1,9 МПа (19 кгс/см2). Карбид кальция по ГОСТ 1460-81 выпускается двух марок (1-го и 2-го сорта) и поставляется в герметически закрытых стальных барабанах массой 50-130 кг. Количество ацетилена л (выход ацетилена), образующегося при разложении 1 кг карбида кальция, зависит от размера зерен, качества и температуры воды. Для разложения 1 кг карбида кальция требуется от 5 до 20 литров воды. Использование ацетилена в баллонах вместо ацетилена в генераторах повышает производительность труда сварщика на 20% и снижает потери ацетилена на 15-20%, повышает гибкость и эффективность сварочного поста, улучшает культуру труда. Для газовой сварки используется технический кислород по ГОСТ 5583-78* высшего, 1-го или 2-го сорта, поставляемый в стальных баллонах, окрашенных в синий цвет. Полный баллон емкостью 40 л при давлении 15 МПа (150 кгс/см2) содержит при нормальных условиях 6 м3 кислорода; оптимальный расход ацетилена для газовой сварки низкоуглеродистых сталей составляет 100-150 дм3 на 1 мм толщины свариваемого металла. Отношение расхода кислорода к расходу ацетилена при сварке составляет 1,0-1,2. В качестве приадованного материала для газовой сварки используется сварочная проволока ГОСТ 2246-70*. Для полуавтоматической сварки на сварочной проволоке с углекислым газом качества Св-08ГС или Св-0812С по ГОСТ 2246-70* диаметром 1,0-1,6 мм и углекислым газом 1 или 2 степени по ГОСТ 8050-76*. Допускается применение пищевой углекислоты с чистотой не менее 98,5% путем высушивания ее в силикагелевых или глиноземных сушилках при подаче в зону сварки.Углекислота поставляется потребителям в жидком состоянии в стальных баллонах.

Стандартный 40-литровый баллон содержит 25 кг жидкой углекислоты под давлением 7-8 МПа (70-80 кгс/см2), что при испарении дает 12,5 м3 газа. Количество углекислого газа при сварке составляет 6-10 л/мин в зависимости от режима работы. В помещениях, где ведется газовая сварка, предусматривается общеобменная вентиляция, рассчитанная на 2500-3000 м3 воздуха, а в помещениях небольшого объема — 4000-5000 м3 воздуха на 1 м3 сгоревшего ацетилена. При проведении временных газосварочных работ допускается установка переносных ацетиленовых генераторов непосредственно в помещениях объемом не менее 300 м3 при условии хорошей естественной вентиляции. Для сбора карбидного шлама, образующегося при работе генератора, вне зон сварки должны быть устроены специальные приямки или шламовые емкости. Для хранения карбида кальция должны использоваться отдельные сухие, вентилируемые помещения с легкой крышей. Стандартная технология сварки трубопроводов в условиях монтажа состоит из трех этапов, включающих подготовку и сборку стыков под сварку, сварку, очистку и контроль качества сварных соединений. Подготовка площадки к сварке состоит из очистки строительных конструкций, оборудования, мусора, горючих и легковоспламеняющихся материалов, защиты горючих конструкций от брызг расплавленного металла и установки необходимых средств пожаротушения. При сварке небольших трубопроводов баллоны следует размещать под навесом или брезентом при работе на открытом воздухе в летнее время для защиты их от нагрева солнечными лучами. Кислородные баллоны с давлением менее 0,05 МПа (0,5 кгс/см2) и ацетиленовые баллоны с давлением менее 0,05? 0,1; 0,

2; 0,3 МПа (0,5; 1,0; 2,0; 3,0 кгс/см2) при температуре окружающей среды и соответственно 0; 0-15; 15-25; 25 и выше °С. Длина труб для подвода газа выбирается в пределах 5-20 м, при длине свыше 20 м значительно увеличиваются потери давления газа в трубе. Если длина трубы недостаточна, применяют латунные (для кислорода) и стальные (для ацетилена) ниппели с наружными канавками и затягивают их винтовыми хомутами. Для газовой сварки используйте резиновые шланги по ГОСТ 9356-75* с внутренним диаметром 9-12 мм для горелок с нормальной мощностью и 6 или 16 мм для горелок с низкой или высокой мощностью соответственно. Красные шланги типа I используются для подачи ацетилена, а синие шланги типа III — для подачи кислорода. Ацетиленовые генераторы должны быть установлены на расстоянии не менее 10 м от места сварки. В условиях строительной площадки в основном используются передвижные однополюсные генераторы типа АНВ-1, 25-7, АСМ-1, 25-3, АСП-1, 25-7 и др. Технические характеристики генератора АСП-1,25-7 следующие:Производительность, м3/ч ……… 1,25Рабочее давление, МПа ……… 0,01-0,07Разовая нагрузка карбида кальция, кг …. …. 3,5Время работы без подзарядки, ч……. 0,7-0,8Габариты, мм ……… 420X380X960Масса, кг …………. 20,2Чтобы избежать взрыва ацетилена, который может накапливаться в баллоне с карбидом кальция, баллон открывается латунным инструментом, что исключает образование искр. Для разложения карбида кальция в генераторах используется обычная водопроводная вода. Редукционные клапаны (по ГОСТ 6268-78*) для снижения давления газа, отбираемого из баллона, подбираются в зависимости от давления газа на входе, рабочего давления, необходимого для процесса сварки, пропускной способности и перепада давления. Цвет редукторов соответствует цвету газовых баллонов. Впускные гайки для подключения редукторов давления к газовым баллонам имеют левую резьбу для ацетиленовых баллонов и правую резьбу для кислородных баллонов. Для получения сварочного пламени необходимой мощности используются инжекционные горелки малой и средней мощности Г-2-02, Г-3-02 по ГОСТ 1077-79Е с комплектом сопел. Пост полуавтоматической сварки в углекислом газе состоит из сварочного полуавтомата со шкафом управления и механизмом подачи, источника питания сварочной дуги, баллона с углекислым газом, газового нагревателя и редуктора давления для снижения давления газа. В качестве источника питания используются сварочные выпрямители с жесткой внешней характеристикой,

Технология сварки

Из-за меньшего образования пламени этих газов их применение ограничено определенным нагревом и плавлением металлов.

При сварке стали пропаном или метаном сварочная проволока должна иметь высокое содержание кремния и марганца, которые используются в качестве раскислителей, а флюс применяется для сварки чугуна и цветных металлов.

- Внутри располагается ядро, оно имеет яркий голубой окрас нередко с зеленоватым оттенком.

- Далее идет восстановительное пламя. Это так называемая рабочая область, имеющая бледно-голубой окрас.

- И сверху располагается факел пламени. И он тоже является рабочим.

Замещающие газы с низкой теплопроводностью не могут экономично транспортироваться в баллонах. Это ограничивает их применение для обработки пламенем.

Видео описание

Алюминиевая сварочная проволока и проволока из алюминиевых сплавов изготавливается в соответствии с ГОСТ № 7871-75. Для работы с алюминием рекомендуются Св-ΑΚ-5, Св-Α1 и Св-ΑМц. Состав проволоки должен быть аналогичен составу арматуры.

Правый и левый методы сварки

Медь и медные сплавы можно сваривать проволокой по ГОСТу № 16130-90. Рекомендуется использовать проволоку качества М1 или МСр1. Также можно использовать сварочную проволоку типов М1р и М3р.

Для обработки других цветных металлов (например, бронзы или латуни) используйте проволоку того же состава, что и сама заготовка. В этом случае качество проволоки не так важно.

Наклон мундштука

Перед началом сварки ацетиленом включите подачу ацетиленового газа до появления сильного специфического запаха. Горелку зажигают, а затем постепенно добавляют кислород до образования равномерного голубого пламени. Обратите внимание, что как на ацетиленовых, так и на кислородных баллонах имеются редукторы. Поэтому при подаче обоих газов в ацетиленовый баллон давление в ацетиленовом баллоне должно быть установлено на 2-4 атм, в кислородном — на 2 атм.

При сварке черных металлов сварщики обычно устанавливают так называемое нейтральное пламя. Оно состоит из трех частей, которые хорошо видны невооруженным глазом:

Видео описание

Специалистам известно в общей сложности четыре типа ацетиленового сварочного пламени, нейтральное пламя является наиболее часто используемым. Оно должно быть правильно отрегулировано. Если оно отрегулировано неправильно, ацетиленовая сварка не сваривает металл, а режет его. Очень важно, чтобы пламя горелки не было длинным и оранжевым. Такое пламя вносит в нагретый металл избыток углерода. А этот химический элемент — не лучший индикатор процесса сварки.

- ацетиленовый генератор или баллон с другим горючим газом;

- баллон с техническим кислородом;

- редукторы: один для кислорода, другой для ацетилена;

- сварочную горелку с набором сменных наконечников;

- два шланга для подачи O2 и C2H2;

- комплект инструментов из газового и разводного ключа;

- очки с защитными стеклами;

- спецодежду для сварщика.