Материал, используемый для изготовления режущих инструментов, должен обладать высокими механическими свойствами — стойкостью к хрупкому разрушению. Высокая прочность сплава позволяет режущему инструменту выдерживать большие усилия, подачи и глубину резания, что, в свою очередь, ведет к повышению производительности процесса.

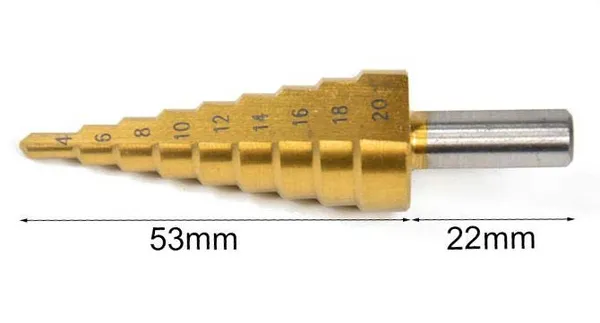

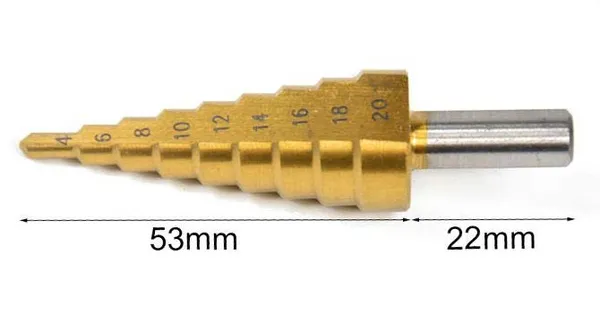

Обзор марок инструментальной стали и покрытий: что такое HSS и ее разновидности, аналоги, применение, углеродистая сталь, напыления TiN, TiAIN, TiCN, Black и другие

HSS, составленная из первых букв английского слова High Speed Steel, относится к целой группе сталей, относящихся к категории быстрорежущих. Из этого типа стали изготавливают фрезы, метчики и резьбонарезные плашки. Менее распространено ее использование в производстве пильных полотен и ножей.

Сплавы HSS относятся к высокоуглеродистым сталям, некоторые из которых могут содержать значительное количество вольфрама. Твердость инструментов, изготовленных из этих видов стали, может варьироваться от 62 до 64 HRC.

Резец HSS Co8 может обрабатывать твердые материалы с пределом прочности на разрыв до 1100 Н/мм2.

По сравнению с твердосплавными инструментами, стали HSS имеют преимущество в виде более низкой стоимости и более высокой вязкости, что делает их пригодными для прерывистого резания. Однако они могут использоваться при более низких скоростях резания по сравнению с твердосплавными сверлами.

Состав быстрорежущих сталей, которые зарубежные производители называют сплавами HSS, постоянно совершенствуется. В начале ХХ века в эти стали добавляли значительное количество вольфрама (до 18%), а с 1912 года в сплавы стали включать кобальт. Только в 1930 году в состав сталей HSS был включен молибден.

Что такое сталь HSS

Аббревиатура HSS происходит от High Speed Steel. Она используется для производства различных инструментов для обработки металлических изделий. Для производства используется классический процесс литья, затем прокатка и ковка. Также используется порошковый процесс, т.е. распыление жидкой стали азотом.

Сплавы HSS относятся к группе высокоуглеродистых сталей, некоторые марки содержат определенное количество вольфрама. Твердость инструментов из этого материала соответствует 62-64 HRC.

Продукция HSS чрезвычайно долговечна и доступна по цене.

Что такое сталь HSS

Аббревиатура HSS происходит от High Speed Steel. Она используется для производства различных инструментов для обработки металлических изделий. Для производства используется классический процесс литья, затем прокатка и ковка. Также используется порошковый процесс, т.е. распыление жидкой стали азотом.

Сплавы HSS относятся к группе высокоуглеродистых сталей, некоторые марки содержат определенное количество вольфрама. Твердость инструментов из этого материала соответствует 62-64 HRC.

Продукция HSS чрезвычайно долговечна и доступна по цене.

Область применения быстрорежущих сталей

Состав материала определяет область применения и эксплуатационные характеристики. Инструменты, изготовленные из этого металла, могут иметь длительный срок службы.

- для изготовления сверл со сложной формой и конструкцией, получаемой с помощью литья;

- при производстве режущей кромки резцов для повышения износостойкости;

- для формирования напаек режущего инструмента;

- для изготовления фрез, зенкеров, метчиков, плашек, ножей или пильных полотен.

Чем отличаются HSS-сверла от твердосплавных моделей

Сверла из быстрорежущей стали отличаются от сверл из твердого сплава в основном технологией изготовления материала.

- Быстрорежущую сталь получают путем добавления в углеродистую сталь вольфрама, хрома, молибдена и иных компонентов. Материал HSS-сверл обладает высокой прочностью.

- Твердый сплав — это композитный материал, изготовленный по технологии порошковой металлургии. Он состоит из частиц микронного размера. Основной компонент — карбид вольфрама. К дополнительным относятся карбид титана, карбид тантала и пр.

Твердосплавные инструменты отличаются от сверл из быстрорежущей стали более высокой твердостью и термостойкостью. Однако срок службы твердосплавных сверл меньше. Они чувствительны к вибрациям и силовым нагрузкам. Это не позволяет использовать твердосплавные сверла для прерывистой обработки на высоких скоростях.

Из-за сложной технологии производства твердосплавные инструменты стоят дорого. Цены на сверла из быстрорежущей стали значительно ниже.

Интерес: Марки нержавеющей стали — классификация, расшифровка.

Область применения быстрорежущих сталей

Состав материала определяет область применения и эксплуатационные характеристики. Инструменты, изготовленные из этого металла, могут иметь длительный срок службы.

- для изготовления сверл со сложной формой и конструкцией, получаемой с помощью литья;

- при производстве режущей кромки резцов для повышения износостойкости;

- для формирования напаек режущего инструмента;

- для изготовления фрез, зенкеров, метчиков, плашек, ножей или пильных полотен.

Особенности термической обработки

Обработка быстрорежущих сталей при высоких температурах изменяет структуру материала для получения специфических физико-механических свойств, необходимых для инструмента.

Отжиг

Быстрорежущая сталь приобретает большую твердость и внутренние напряжения после процесса прокатки и ковки. По этой причине заготовки предварительно отжигают. Отжиг снимает внутренние напряжения в материале, улучшает обрабатываемость и подготавливает материал к закалке.

Отжиг проводится при температуре примерно 850-900 °C. Однако необходимо следить за тем, чтобы температура и продолжительность отжига не были слишком высокими, так как сталь может стать очень твердой. Благодаря низкой теплопроводности сплава нагрев происходит медленно и равномерно.

Продукты помещаются в печь при температуре 200-300 °C, а последующий нагрев увеличивается со скоростью 150-200 °C/час. Процесс завершается медленным охлаждением, сначала до 650 °C в печи, а затем до комнатной температуры на открытом воздухе.

Для защиты от размягчения отжиг проводится в помещении с нейтральной атмосферой.

В механических цехах небольшие партии деталей отжигают методом изотермического отжига. Их нагревают до 880-900 °C в течение короткого времени, а затем переносят в печь с максимальной температурой 720-730 °C на 2-3 часа. Для защиты от чрезмерных внутренних напряжений изделия охлаждают в печи до 400-450 °C, а затем оставляют на воздухе.

Обычный отжиг занимает больше времени, чем изотермический процесс. Затем детали обрабатываются, а инструменты подвергаются окончательной термической обработке — закалке и отпуску.

Закалка

Инструменты из быстрорежущей стали закаливают при температуре выше 1300 °C. За закалкой следует многократная закалка при температуре 550-560 °C. Эта температура необходима для растворения большого количества карбидов в аустените и получения высоколегированного аустенита.

При дальнейшем охлаждении образуется высоколегированный мартенсит, который содержит большое количество вольфрама, ванадия и хрома. Мартенсит не распадается при нагреве до 600 °C, что придает быстрорежущей стали устойчивость к красноломкости.

Для достижения высоких значений красноломкости температура при закалке должна быть очень высокой. Однако существует предел, выше которого в быстрорежущей стали происходит быстрый рост зерна и плавление.

Отпуск

Закаленная быстрорежущая сталь всегда должна быть отпущена. Процесс закалки проводится многократно при температуре 550-560°C с интервалом в 1 час. Цель процесса закалки — превращение аустенита в мартенсит. Быстрорежущая сталь проходит через два внутренних процесса:

- При нагревании и последующем отпуске из остаточного аустенита выделяется измельченный карбид. Вследствие чего легирование аустенита понижается, что способствует легкому превращению в мартенсит.

- Во время охлаждения при 100-200оС получается мартенсит. При этом также снимается внутреннее напряжение, возникшее при закалке.

В настоящее время на заводах принято использовать ускоренный процесс закалки стали, который проводится при высоких температурах.

Улучшение характеристики изделий из HSS-сталей

Чтобы сделать материал более твердым, более устойчивым к износу и коррозии, поверхность шестерен подвергается дополнительной обработке. К таким видам обработки относятся:

- Азотирование. Насыщение азотом слоя поверхности проводится в газовой среде, которая состоит из 80% азота и 20% аммиака или на 100% из аммиака. Технологический процесс длится от 10 до 40 минут при температуре 500-600оС и приводит к укреплению поверхностной оболочки.

- Цианирование. Насыщение осуществляется в жидкой или газовой среде, состоящей из химического элемента — цинка. Процесс высокотемпературного цианирования длится от 5 до 45 минут при температуре 800-900оС. Низкотемпературный процесс происходит при 500-600оС и обеспечивает износостойкость и высокую твердость инструменту.

- Сульфидирование. Насыщение поверхностей стальных изделий серой осуществляется при 550-600оС путем нагревания в серноазотистых солях в течение 2-3 часов. В результате процесса повышается износоустойчивость стальных изделий.

Суть химико-термической обработки заключается в том, что различные химические элементы проникают в атомную кристаллическую решетку железа при нагреве стальных деталей в среде, насыщенной необходимыми элементами.

Быстрорежущие стали предназначены для изготовления режущих инструментов, используемых при высоких рабочих скоростях. Сплавы быстрорежущей стали характеризуются тем, что они остаются устойчивыми к износу и разрушению даже при высоких температурах. Добавление в сталь молибдена, вольфрама, кобальта и ванадия очень важно для производства стали.