Для управления подачей пара я использовал простой водяной шаровой клапан, который прекрасно контролирует и температуру, и давление. Они используют тот же фторопласт, поэтому я не думаю, что возникнут проблемы.

Энергия старого мира

Эта статья является продолжением статьи «Взгляд назад. Технология 18 века».

В ней мы построили настоящий, работающий паровой двигатель, который должен был стать основным компонентом будущего парового мотоцикла, и даже провели эксперименты по его запуску в воздухе.

Теперь необходимо решить вопрос с энергией. И вот здесь-то и проявляются основные отличия от двигателей внутреннего сгорания: В этих двигателях бензин смешивается с воздухом, и при воспламенении топливно-воздушной смеси выделяется энергия. Разбухшие продукты сгорания давят на поршень и тем самым производят работу. В паровом двигателе, однако, энергия вырабатывается не в самом двигателе. Она вырабатывается в котле. В котле образуется пар, который, в свою очередь, приводит в движение поршень нашей машины. Эту древнюю энергию необходимо использовать!

Устройство

Паровой котел — это котел, который производит насыщенный или перегретый пар. Он может использовать энергию топлива, сжигаемого в его топке, или электричества, или использовать тепло, выделяемое в другом оборудовании. (Википедия)

Существует два основных типа паровых котлов: классические паровые котлы и прямоточные паровые котлы. Первый тип в основном использовался для работы паровозов. Его можно описать как железный сосуд с врезанной в него топкой. Топливо сгорает в очаге и нагревает воду в котле. Вода внутри котла начинает кипеть, и образуется пар под давлением. Этот тип использовался в паровых машинах и во всех ранних паровых двигателях:

Классические паровые котлы имеют свои преимущества и недостатки. Преимущество в том, что для создания давления пара не нужны насосы, так как запасенная энергия воды может обеспечить двигатель паром даже при длительном отсутствии огня. Котлы не очень требовательны к качеству воды. Для питания паровых машин использовалась самая обычная вода из рек, родников, колодцев и т.д.

Прямоточный паровой котел можно представить в виде длинной, плотно намотанной трубы со струей пламени, в которую насос всасывает воду. Этот тип котла имеет некоторые преимущества:

- Позволяет создавать пар большего давления при меньшей массе и небольшом объёме котла.

- Из-за того, что в трубке не так много носителя, такой котёл считается более безопасным (не запасается большое количество энергии).

- Быстрый выход на режим, так как не нужно прогревать большое количество воды.

Создание прямоточного котла

И, конечно же, я хотел построить именно прямоточный котел.

Подобрав длинные трубы из нержавеющей стали разного сечения, я сварил их вместе так, чтобы сечение постепенно увеличивалось. Затем вся «кишка» длиной 8 метров была компактно свернута и уложена на раму мотоцикла. Внешние стенки, которые должны были сдерживать пламя и направлять его в нужном направлении, были сделаны из листового металла. Насос, подающий воду (носитель), был сделан из бензиновой дверной защелки, которая обычно удерживает капоты и сапоги автомобилей. Конструктивно «дверная защелка» представляет собой готовое изделие. Все, что мне оставалось сделать, это приварить вход и выход для воды и установить клапан, который не пропускал бы откачанную воду обратно. Одна часть насоса подвижно крепилась к раме, а другая — к кривошипу колесного вала. С помощью шланга высокого давления (тормозной шланг автомобиля) вода под давлением подавалась в котел и выкачивалась из отдельного резервуара над насосом. Котел представлял собой «крышный котел», который использовался рабочими для нагрева войлока на крышах зданий. Чтобы увеличить скорость потока в трубах, я включил две горелки одновременно.

Итог

Испытания локомотива, оснащенного прямоточным котлом, с самого начала пошли не так. Первой проблемой было отсутствие «начального давления» в котле. Мне пришлось вручную крутить колесо, чтобы заставить насос подать немного воды в линию. Однако, когда я включил ручку газа (которая подавала пар в машину), давление пара сразу же упало, не дав мне времени повернуть колесо. Решение было найдено не сразу. После насоса был сооружен небольшой воздушный резервуар. Он действовал как пружина для воды. Он сохранял энергию сжатия насоса и возвращал ее, когда насос находился в мертвой точке или когда всасывалась питательная вода.

Двигатель запустился! Но он работал только около 10 секунд. Выпускной клапан был заблокирован. Когда я разобрал двигатель, никаких проблем обнаружено не было. После того, как я собрал его и запустил, возникла та же проблема. Казалось, что она возникает и исчезает сама по себе. При исследовании проблемы была обнаружена ошибка в расчетах теплового расширения. Изначально катушка была цельным куском тефлона, и оказалось, что у него очень высокий коэффициент теплового расширения (22), и при нагревании он расширялся настолько, что заклинивал себя в корпусе до смерти. После детальных и тщательных расчетов коэффициента теплового расширения была изготовлена стальная катушка с фторопластовыми втулками шириной 2 мм.

Поскольку корпус изготовлен из алюминия, а катушка из стали, разница в тепловом расширении была сведена практически к нулю.

Новый тест показал, что поворотный клапан работает отлично и без нареканий. Поворотное колесо вращалось, вода перекачивалась, и бойлер работал. Пора было кататься. Но тут возникла новая проблема. Мне не удавалось проехать на нем больше нескольких метров. И снова я был в замешательстве. Но все работало! На нейтралке все было в порядке! Что еще было не так? После долгого анализа других подобных локомотивов

я обнаружил, что мой котел был слишком коротким (длина нагретой трубки), поэтому при увеличении мощности вода не успевала испаряться и вместе с паром влетала в двигатель. Из-за этого явления теряется эффективность всей системы, так как расширение воды очень мало или не происходит вообще. Поэтому увеличить длину трубы котла уже не так просто. Но и на этом моя печаль не заканчивается.

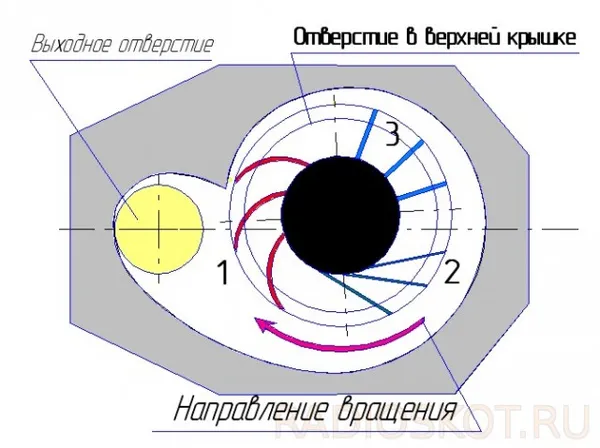

Суть газогенератора

Вполне возможно построить дровяной автомобиль своими руками. Постройка газогенератора, как и его установка, — дело посильное. Прежде всего, важно разобраться с характеристиками устройства и сутью процесса. Сама конструкция представлена в виде сужения в нижней части цилиндра. Метафорически ее можно описать как склад, причем цилиндрическая часть представляет собой хранилище дров. В более узкой половине происходит горение.

Поленья сами опускаются вниз под собственным весом. Это обеспечивает непрерывную подачу топлива к источнику горения. Зола оседает в специальном контейнере, который необходимо регулярно чистить. Древесина загружается в люк сверху.

Небольшие куски древесины укладываются вплотную друг к другу от колосниковой решетки до крышки. Последняя уплотняется, чтобы минимизировать утечку. Прибор запускается, и через некоторое время его можно снова вводить в эксплуатацию.

Конструкцию не следует путать с открытым огнем. Кислород, необходимый для горения, подается по секциям через специальную трубу. С противоположной стороны находится отверстие для выхода газа. При секционном сжигании не происходит активного горения. Древесина подвергается пиролизу — тлеет в небольшом пламени и активно выделяет горючую смесь.

Схема подключения электрокотла к системе отопления

Основная функция газогенератора заключается в производстве горючего газа, называемого угарным. Именно это вещество сжигается в двигателе внутреннего сгорания. Этот процесс может происходить как полное или частичное сгорание, при котором выделяется угарный газ. Также выделяется двуокись углерода. Древесина, которая вступает в контакт с влагой во время горения, образует смесь, состоящую из следующих компонентов

- метана;

- непредельных углеводородов;

- оксида углерода;

- водорода.

Кроме того, при сгорании выделяются различные несгоревшие компоненты. К ним относятся:

- кислород;

- вода;

- углекислый газ;

- азот.

Виды конструкций

Существует три типа газогенераторов для автомобиля. Существует три типа газогенераторов. В этом типе дозатора газовая смесь высвобождается при сгорании в нижней части конуса. По мере прохождения газов через уголь и древесные опилки выделяется воздух и тепло. После того как щепки проходят через горячую газовую смесь, они высушиваются и готовы к пиролизу.

Когда доступ кислорода для поддержания горения находится в начале узкой части конца, а газовая смесь подается снизу, такой тип аппарата называется перевернутым или опрокинутым. Дрова разжигаются внутри, над колосниковой решеткой. Трубы для выхода газа расположены под решеткой. Принцип работы похож на работу курительной трубки.

В другом варианте камера сгорания реверсивного газогенератора закрыта специальной наклонной стенкой. Перед трубой подачи кислорода на обратной стороне перегородки находится углубление, из которого удаляется горючий газ. Труба подачи кислорода и труба отвода газа находятся в одной плоскости. Впускная труба пересекает бункер в поперечном направлении, поэтому такая конструкция называется горизонтальной.

Прямые и горизонтальные газогенераторы хорошо зарекомендовали себя при использовании торфа, угля или кокса. Наклонный тип часто используется для топки сухой древесины.

Первые серийные

Чем яснее становился гром приближающейся новой мировой войны, тем больше внимания уделялось вопросу о газогенераторах в СССР. 28 февраля 1938 года Совет Народных Комиссаров издал специальный приказ о производстве тракторов и автомобилей с газогенераторами в 1938-1940 годах. А в июле состоялся очередной автопробег автомобилей с газовыми двигателями по маршруту Москва — Пенза — Куйбышев — Казань — Уфа — Магнитогорск — Челябинск — Омск — Петропавловск — Петропавловск — Свердловск — Пермь — Куров — Горький — Ярославль — Вологда — Ленинград — Псков — Витебск — Минск — Гомель — Чернигов — Киев — Курск — Орел — Тула — Москва. В нем приняли участие 17 автомобилей, 12 из которых были оснащены газогенераторами (шесть ЗИС, пять ГАЗ-АА и один ЗИС-8) и пять — обычными бензиновыми двигателями. Причем «газовые двигатели» работали на дровах, угле, а иногда даже на брикетах соломы! Они преодолели почти 11 000 километров за 58 дней и добрались до места назначения без аварий и серьезных повреждений. Это была отличная реклама газовых автомобилей, в эффективности которых теперь не приходится сомневаться.

Грузовики ЗИС-5 и ГАЗ-АА, работавшие на газовых генераторах, были не прототипами, а серийными автомобилями. Грузовики ЗИС с газогенераторами (модель ЗИС-13) производились в Москве с 1936 года. В их основе лежала удлиненная версия классического ЗИС-5 — так называемый ЗИС-14, спрос на который был гораздо ниже, чем на «пятерку». Он был оснащен газогенератором, разработанным Александром Пельтцером (братом известной актрисы Татьяны Пельтцер), и в результате получился автомобиль, который мог работать на дровах. В течение двух лет было выпущено всего 900 автомобилей, а затем на конвейере появилась гораздо более известная модель — ЗИС-21. Это был тот же ЗИС-5, но с бензогенератором НАТИ Г14 производства московского завода «Комета».

Грузовики на КПГ имели ряд особенностей, которые делали их менее комфортными по сравнению с базовыми моделями, работающими на бензине. Размещение генератора природного газа за кабиной создавало небольшой кузов, что снижало полезную нагрузку. Кроме того, основной газогенератор располагался с правой стороны от пассажирской двери, а эта дверь в лучшем случае была в 1,5 раза уже или вообще демонтирована, и пассажиру приходилось добираться до своего места со стороны водителя. Средняя скорость газовых двигателей была на четверть-треть меньше, чем у базовой модели. Тем не менее, грузовики пользовались большим спросом, особенно в отдаленных районах, где бензин было трудно достать, но дров всегда было в достатке. По этой причине ЗИС-21 выпускался в большом количестве: 15 445 единиц было построено в Москве до эвакуации завода в Ульяновск и Миассо осенью 1941 года.

Эти грузовики взяли на себя львиную долю тыловой нагрузки, когда их бензиновые аналоги были «призваны» в армию на поле боя. Как и прежде, они использовались для заготовки леса, а также взяли на себя значительный объем тыловых перевозок. Например, они использовались как гражданскими властями, так и армией в блокадном Ленинграде, страдавшем от нехватки бензина, а многие бензиновые автомобили использовались и на Дороге жизни.

Послевоенные «газгены»

Производство ГАЗ-42 было завершено в 1946 году, всего было выпущено 33 840 автомобилей. В том же году Миасский автомобильный завод имени Сталина — УралАЗ — продолжил сборку бензогенератора ЗИС-21. За основу была взята знаменитая «Сахар Иванович» военной модификации ЗИС-5В, поэтому уральская модель стала называться ЗИС-21А (хотя в документах самого завода она часто фигурировала с прежним индексом «Москва»).

Выпуск этих автомобилей был необходим, поскольку после победы страна все еще испытывала дефицит топлива. В годы войны добыча нефти значительно сократилась, например, только в Бакинском районе она уменьшилась вдвое. Многие скважины в Закавказье и на Северном Кавказе пришлось закупорить, так как во время войны не было времени на их разработку и это было опасно, к тому же нефть из Закавказья просто нельзя было экспортировать из-за приближающегося фронта. Поставки нефтепродуктов, особенно авиационного топлива, по программе ленд-лиза после войны были быстро прекращены, в то время как растущая реактивная авиация требовала во много раз больше топлива.

Затем на помощь пришли автомобили с газовым двигателем, на этот раз уральского производства. С 1946 по 19 52 год УралАЗ выпускал модель ЗИС-21А, из которых с завода сошло 18 620 автомобилей. В том же 1952 году эта модель была заменена на более современную — УралЗИС-352. Ее главной особенностью стала новая пара газогенераторов, которые могли сжигать в два раза больше жидкого дерева. Если до недавнего времени газогенераторы подходили только для бумажной древесины с влажностью не более 22%, то «УралЗИС-352» мог сжигать даже топливо с влажностью до 40%! Это было особенно важно, поскольку основными районами, где еще использовались автомобили с газовыми двигателями, были Север и Дальний Восток.

Триста пятьдесят второй» был последним серийным газомоторным автомобилем в СССР. Его производство прекратилось в 1956 году, когда было собрано 15 303 автомобиля. Но еще как минимум десятилетие автомобили с характерными двумя стойками за кабиной можно было встретить практически по всей стране, а за Уралом они встречались до конца 1970-х годов. Причина была та же, что и раньше: бензин было сложно доставить в отдаленные районы, а дрова для газогенератора можно было заготовить в ближайшем лесу.

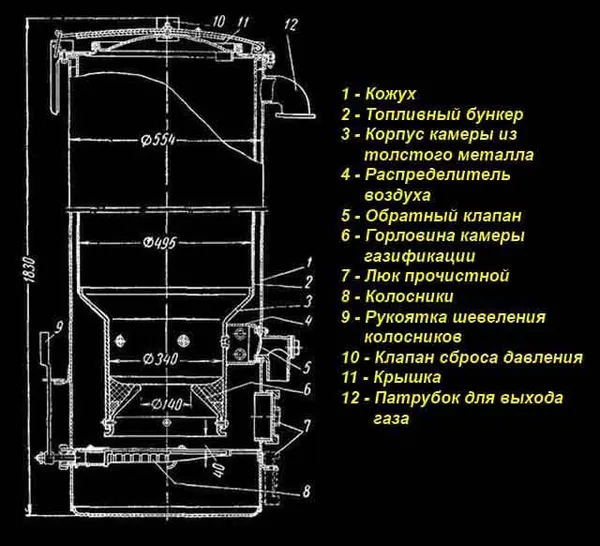

Изготовление газгена для автомобиля

Прежде чем соорудить рабочий бензогенератор для своего автомобиля, следует ознакомиться с некоторыми рекомендациями:

- Организовать подачу силового газа в современном авто с инжектором – задача непростая. Придется менять настройки контроллера (прошивку), иначе мотор на древесном топливе работать не будет. Нужна машина со старой системой топливоподачи – карбюратором.

- Чем больше мощность и рабочий объем двигателя, тем выше производительность должна быть у газогенератора. Соответственно, он вырастет в размерах.

- Чтобы уместить установку в багажник легкового авто, потребуется вырезать часть днища. Если вы не хотите затрагивать кузов, то сразу планируйте ставить дровяной генератор с фильтрами и охладителем на прицеп.

- Для изготовления камеры газификации, где температура превышает 1000 °С, применяйте низкоуглеродистую толстую сталь (4—5 мм).

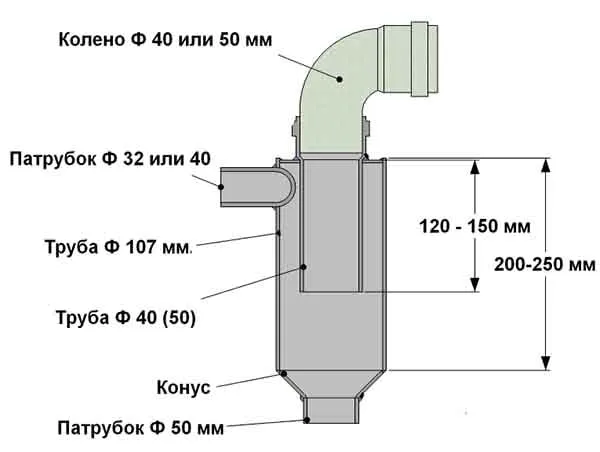

- Чтобы уменьшить содержание смол в газовой смеси, делайте камеру с горловиной, как это показано на чертеже.

Один важный момент. Не стоит увеличивать диаметр газовой камеры (на чертеже он составляет 340 мм) для достижения большей производительности. Выигрыш будет незначительным, а качество обработки древесины ухудшится. Высота 183 см не является необходимой, если только вы не устанавливаете станок на раму прицепа или грузовика. Топливный бак и ящик для золы можно укоротить.

Для монтажа внутренней части газогенератора (бункера) можно использовать старый пропановый баллон, бак от автомобиля КАМАЗ или толстостенную трубу. Учитывая, что диаметр стального бака составляет 300 мм, остальные размеры должны быть соответственно уменьшены. Исключение составляет камера газификации — ее минимальный диаметр 140 мм. Корпус генератора и крышка должны быть изготовлены из металла толщиной 1,5 мм. Последняя должна быть уплотнена графито-асбестовым шнуром.

Сопутствующие узлы — фильтр и охладитель — должны быть изготовлены аналогичным образом:

- Циклон сварите из отработавшего огнетушителя или отрезка трубы диаметром 10 см, как это изображено на чертеже. Входной патрубок приделайте сбоку, выпускной – сверху.

- Охладитель силового газа лучше сделать из стальных труб в виде змеевика. Есть и другие варианты: использование старых конвекторов, батарей отопления и радиаторов.

- Фильтр тонкой очистки изготовьте из любой цилиндрической емкости (например, бочки), наполненной базальтовым волокном.

Более подробную информацию о том, как собрать бензогенератор, смотрите в этом видеоролике:

Для зажигания и запуска необходим спиральный вентилятор в моторном отсеке (для проверки достаточно бытового пылесоса). Требование простое: детали, контактирующие с газовой смесью, должны быть изготовлены из металла. Топливопровод к карбюратору прокладывается под полом автомобиля и изготавливается из стальной трубы.

Подключение и запуск ДВС

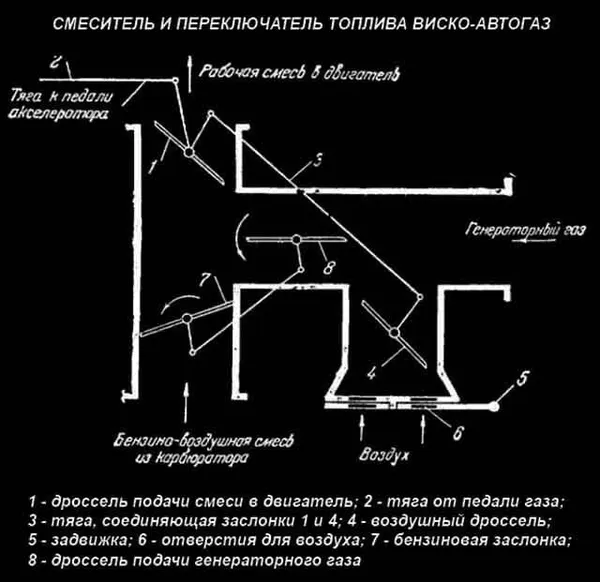

Поскольку теплотворная способность топлива из дров намного ниже, чем у бензина, для нормальной работы двигателя необходимо изменить соотношение воздуха и топлива. Для этого необходимо изготовить смеситель и установить его во впускной трубе. Самый простой тип смесителя — воздушная заслонка, управляемая током из салона.

Запуск холодного двигателя в лесу — это настоящее испытание. Поэтому не стоит совсем обходиться без бензина, а лишь обеспечить его при запуске, а затем перейти на топливо, вырабатываемое газовым двигателем. Чтобы осуществить переход на разные виды топлива, соорудите смеситель по схеме, предложенной в книге И. С. Мезина «Транспортные газогенераторы»:

Примечание. В этой же книге вы найдете много полезной информации по получению газообразного топлива из различных видов древесины и угля.

Перейдем к особенностям запуска и работы двигателей внутреннего сгорания, работающих на древесном и угольном топливе:

- размер дров, загружаемых в бункер, не должен превышать 6 см;

- сырую древесину применять нельзя, поскольку вся выделяемая теплота уйдет на испарение воды и процесс пиролиза будет крайне вялым;

- розжиг производится через специальное отверстие с обратным клапаном при включенном вентиляторе не позже чем за 20 минут до поездки;

- мощность мотора снижается примерно на 50% по сравнению с ездой на бензине;

- из предыдущего пункта вытекает, что ресурс работы двигателя на самодельном горючем тоже уменьшается.

Примечательно, что после непродолжительной стоянки на бензине автомобиль благополучно запускается без перехода на бензин. После более длительной остановки требуется 5-10 минут, чтобы агрегат снова запустился. Посмотрите видео ниже, чтобы увидеть, как самодельный газогенератор, работающий на дровах, запускает двигатель автомобиля: